基于余热利用的低温省煤器布置方案研究

2021-09-11杨玉环侯致福

杨玉环,侯致福,2

(1.山西普丽环境工程股份有限公司,晋中 030600;2.华北电力大学 能源动力与机械工程学院,北京 102206)

0 引 言

近年来受煤价及环保等因素影响,发电成本不断上升,诸多发电企业均处于亏损状态。为提高煤炭利用效率和发电企业的经济效益,降低煤炭的用量,减缓CO2、NOX以及粉尘等污染物的排放量,低温省煤器的应用受到了发电企业的重点关注。

排烟热损失是锅炉运行中最重要的一项损失,是锅炉热损失中最大的一项,它是因排烟所拥有的热量随烟气排至大气而未被利用所引起的[1]。排烟热损失主要与排烟温度的高低和排烟容积的大小有重要关系。通常排烟温度每升高15~20℃,会使排烟热损失q2增加1%,从而锅炉效率也将降低1%[1-3]。因此为减少排烟热损失,提高锅炉效率和提高整个机组运行的经济性,就要考虑在锅炉尾部烟道上加装低温省煤器,达到降低锅炉排烟温度的目的[4-5]。

低温省煤器是回收利用锅炉尾部烟气热量的重要装备之一。低温省煤器一般是用来加热凝结水,凝结水在低温省煤器内将排烟热量进行吸收,降低排烟温度的同时自身被加热,升温后的凝结水返回至汽轮机凝结水系统,相当于起到低压加热器的作用;与此同时低温省煤器可节省汽轮机的部分回热抽汽,汽轮机进汽量不变情况下,节省的抽汽在汽轮机内可继续膨胀做功,达到提高整个机组经济性的目的。因此,低温省煤器的应用对节约机组能耗和提高整个电厂经济效益有重要意义。

1 低温省煤器的应用

1.1 国内应用情况

在我国,很多电厂在低温省煤器的安装和改造方面都进行了相关的工作和研究[6]。

山东某电厂两台容量100 MW的发电机组所用燃煤锅炉,因燃用煤种含硫量较大,同时加上锅炉尾部受热面漏风、积灰及腐蚀问题,锅炉排烟温度高达170 ℃。因此为降低锅炉排烟温度,提高机组整体运行的经济性,采用在锅炉尾部加装低温省煤器的方法来降低锅炉排烟温度。

北京某300 MW热电厂,采用低温省煤器加热供热回水,一方面减少了机组的抽汽量,另一方面提高了整个机组的运行效率。

上海外高桥电厂三期工程,两台1 000 MW机组均进行了低温省煤器改造,将低温省煤器布置在引风机出口与脱硫吸收塔入口间烟道上,通过性能测试报告可知该低温省煤器的改造产生的节能效果相当可观。

1.2 国外应用情况

在国外,低温省煤器的应用较早。为降低排烟温度、减少排烟热损失,苏联对锅炉改造时,在锅炉对流竖井烟道下部装设低温省煤器来加热热网水;德国某电厂2×800 MW褐煤发电机组在静电除尘器和烟气脱硫吸收塔间加装烟气冷却器,用烟气加热锅炉凝结水;另外德国某1 000 MW褐煤发电机组采用分隔烟道系统来充分降低锅炉尾部排烟温度,把低温省煤器装在空预器旁通烟道中,在烟气热量足够前提下引入部分烟气到旁通烟道内去加热锅炉给水;日本东京电力某发电厂采用水媒方式的管式烟气-烟气换热器(GGH),烟气放热段的GGH布置在电气除尘器上游,烟气被循环水冷却后进入低温除尘器(烟温在90~100 ℃),烟气加热段的GGH布置在烟囱入口,由循环水对烟气进行加热[6]。

综合上述国内、外低温省煤器的应用和改造情况可知:低温省煤器在降低锅炉排烟温度、节约机组能耗和提高电厂经济性等方面可取得显著效果。

2 低温省煤器布置及选型中的注意事项

2.1 积灰问题

低温省煤器的换热管可为光管、螺旋肋片管和翘片管。相比一般光管,螺旋肋片管和翘片管由于肋片和翅片的存在,其传热性能较好,同时管间布置间距较小,这种特殊的换热管不仅可减少低温省煤器的外形尺寸及管排数,节省材料;同时可降低烟气流动阻力,整个系统压降较低。

同样因为螺旋肋片管和翘片管上肋片和翅片的存在,其结构复杂,使管子表面极易造成积灰。其表面积灰问题与烟气流速及煤灰特性关系密切,烟气流速越小越易造成积灰现象。在设计过程中,为降低积灰风险,应适当提高烟气流速,合理布置管排。

2.2 磨损问题

低温省煤器在高灰尘区域工作时烟气中飞灰易对管子壁面造成磨损,为降低飞灰对管子的磨损问题,从材料选择方面需要选择耐磨损的材料作为受热面;烟气流速越大磨损越严重,则从设计方面需要合理选择烟气流速来降低对受热面的磨损,同时也要兼顾烟气流速对积灰的影响。

2.3 酸腐蚀问题

由于烟气中或多或少都有SO3的存在,水蒸气与SO3反应会生成硫酸蒸汽,而硫酸蒸汽露点温度被称为酸露点或烟气露点。当低温湿烟气流经设备时,随烟温降低,水蒸汽会凝结为液滴,会与烟气中SO3反应形成硫酸液膜,这样就会对设备产生酸腐蚀。

因此低温省煤器在实际运行过程中,需要结合烟气中SO3的浓度,通过合理选择SCR脱硝催化剂、煤种、优化燃烧方式等,尽量降低酸腐蚀对设备的影响。

2.4 低温腐蚀问题

低温腐蚀是指锅炉尾部受热面的金属壁温低于烟气露点温度时,烟气中生成的硫酸蒸汽在换热器受热面上凝结而发生腐蚀的现象。随这类腐蚀的发展,它与受热面上的积灰可形成酸性粘结灰,因酸性粘结灰具有较强粘结性,一旦形成,通过吹灰方式较难吹掉。

在换热器腐蚀过程中,首先低温段覆盖粘结灰的受热面会变粗糙,则有利于硫酸凝结和腐蚀,随腐蚀加剧,腐蚀会进一步向中温段蔓延,最终造成换热器堵灰腐蚀,导致换热面传热性能大幅度降低[6-8]。因此在低温省煤器实际运行中,要合理设计烟温及换热器换热温度,尽可能减轻低温腐蚀的蔓延程度和不利影响。

基于以上几方面注意问题可知:低温省煤器在布置及选型过程中,首先需要选取传热性能好以及耐磨损材料作为换热面;其次要合理选取烟气流速达到降低磨损、减少积灰的目的;同时还要综合考虑酸腐蚀和低温腐蚀的问题,合理选择SCR脱硝催化剂、煤种、优化燃烧方式,合理设计烟温及换热器换热温度;合理布置低温省煤器在锅炉尾部的位置,以延长低温省煤器及相关设备使用寿命、降低维修和投资成本。

3 低温省煤器布置方案及特点

由于排烟温度较低,低温省煤器所拥有的传热温差较小,使低温省煤器本身的换热面积和占地空间均会较大,因此在低温省煤器加装过程中需要合理地选择其布置位置。

根据锅炉尾部空预器后安装设备的不同以及尾部脱硫方式的不同,低温省煤器的布置位置主要有以下四种布置方案。其中前三种为采用湿法脱硫方式下的布置方案,第四种为采用半干法脱硫方式下的布置方案。

3.1 空预器出口与除尘器入口间烟道

(1)布置方案连接示意图

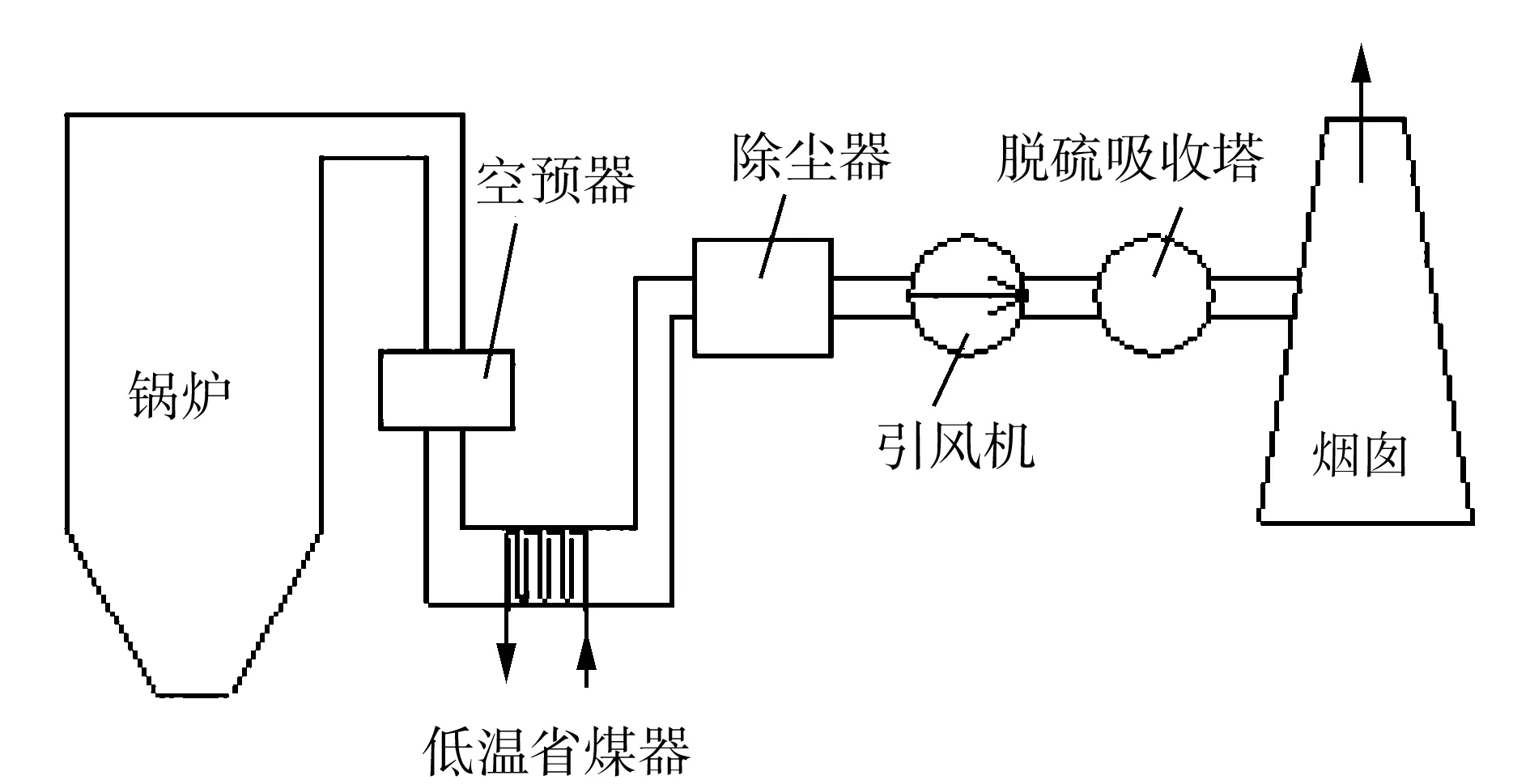

低温省煤器布置于空预器出口与除尘器入口间烟道上。其连接示意图如图1所示。

图1 低温省煤器布置于空预器出口与除尘器入口间烟道上

(2)布置方案特点

a优点:

流经除尘器入口的烟气先经过了低温省煤器,这个过程中低温省煤器的作用为:一方面使烟温降低了,使烟气体积流量也相应减少了,因而可降低除尘器的除尘面积、除尘器的占地面积和相关材料的用量。另一方面由于进入后续除尘器、引风机、脱硫吸收塔、烟道的烟气体积流量均相应的减少了,可使整个机组的厂用电降低。

b缺点:

首先由于系统中加装了低温省煤器,导致整个烟气系统的阻力增加了;其次由于经过低温省煤器降温后的烟温很低,接近烟气酸露点温度,将会对后续系统中除尘器、引风机、脱硫吸收塔等设备存在低温腐蚀的风险;另外锅炉排烟未经除尘处理、粉尘浓度含量较大,对于低温省煤器来说存在堵塞、磨损的风险较大。

3.2 除尘器出口与引风机入口间烟道

(1)布置方案连接示意图

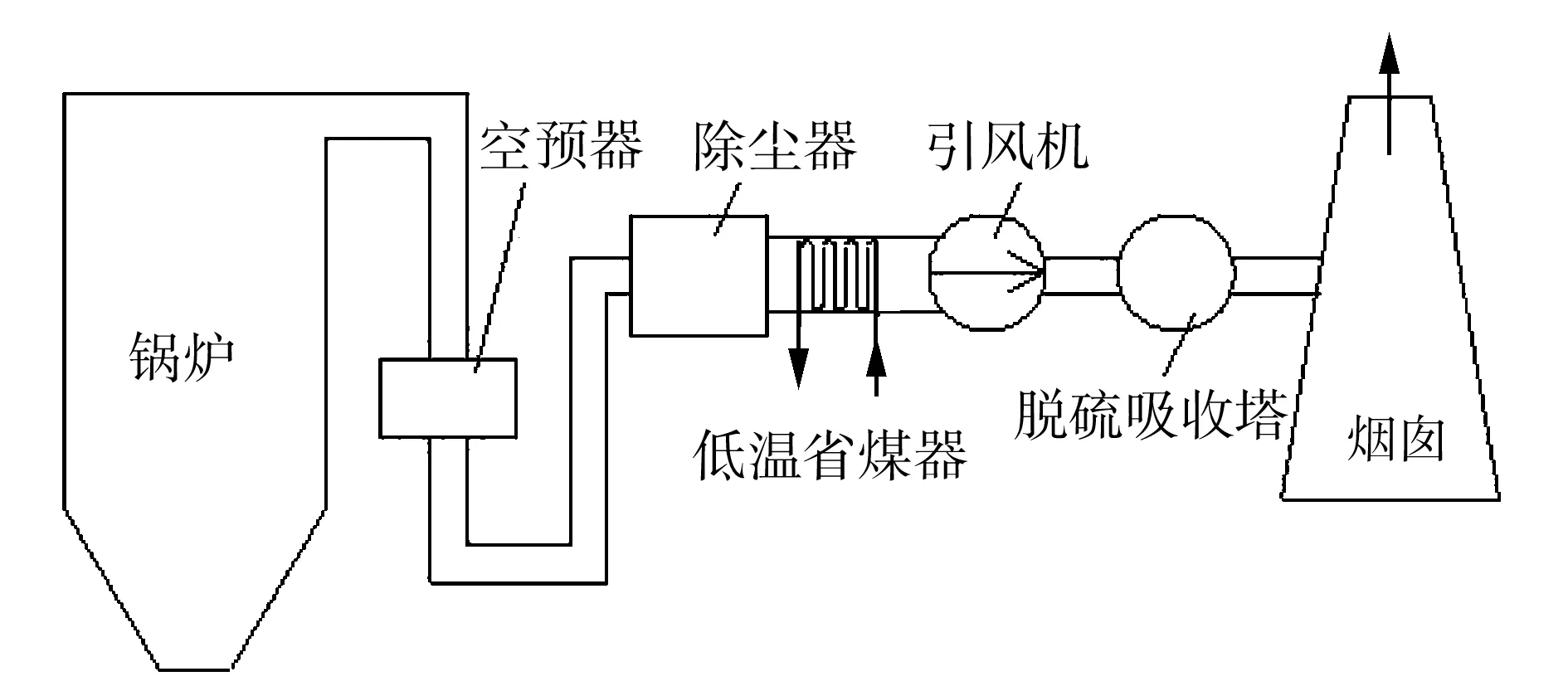

低温省煤器布置于除尘器出口与引风机入口间烟道上。其连接示意图如图2所示。

图2 低温省煤器布置于除尘器出口与引风机入口间烟道上

(2)布置方案特点

a优点:

一方面烟气经过低温省煤器后,才进入后续引风机、脱硫吸收塔等设备,经低温省煤器后烟温降低了,则流经引风机、脱硫吸收塔等的烟气体积流量也相应的减少了,整个机组的厂用电会有所降低;另一方面由于锅炉尾部烟气经过除尘器的除尘处理后才进入低温省煤器的,含灰量大大减少,则低温省煤器不存在磨损和堵塞的风险问题;同时经除尘器处理后进入后续设备及烟道中烟气的碱性颗粒较少,对设备的腐蚀问题可降低。

b缺点:

首先因系统中增加了低温省煤器,整个烟气系统阻力增大了;其次由于锅炉尾部烟气经过低温省煤器后的烟温降低很多,很接近烟气酸露点温度,对其尾部烟道上的后续设备引风机、脱硫吸收塔等存在低温腐蚀风险;另外烟气经除尘器除尘后进入低温省煤器,无法利用低温省煤器降低烟气温度及烟气流量来增加除尘效率。

3.3 引风机出口与脱硫吸收塔入口间烟道

(1)布置方案连接示意图

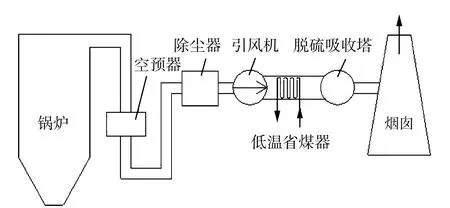

低温省煤器布置于引风机出口与脱硫吸收塔入口间烟道上。其连接示意图如图3所示。

图3 低温省煤器布置于引风机出口与脱硫吸收塔入口间烟道上

(2)布置方案特点

a优点:

首先低温省煤器在这里起到了管式GGH加热器中烟气的冷却作用,可使进入脱硫吸收塔的烟温较低,满足较佳的脱硫温度要求;其次烟气经过除尘处理后含尘较低后才进入低温省煤器,飞灰对低温省煤器管壁的磨损和堵塞风险均大大降低了;同时经除尘器处理后进入后续设备引风机、低温省煤器、脱硫吸收塔及烟道的烟气中碱性颗粒较少,对设备的腐蚀问题可大大降低。

b缺点:

首先由于烟气经除尘器除尘后才进入低温省煤器,则无法实现利用低温省煤器降低烟气温度及降低相应的烟气流量来提高除尘器的除尘效率;其次低温省煤器布置于离主机较远的地方,导致进行换热的凝结水管道较长,所需克服的管道阻力和电耗均较大。

3.4 半干法脱硫方式下布置方案

(1)布置方案连接示意图

当烟气脱硫采用半干法脱硫方式时,低温省煤器的布置方案与采用湿法脱硫方式下的第一种布置方案相同,即低温省煤器布置于空预器出口与除尘器入口间烟道上。其连接示意图如图4所示。

图4 半干法脱硫时:低温省煤器布置于空预器出口与除尘器入口间烟道上

(2)布置方案特点

a优点:

除尘器入口的烟气先是经过了低温省煤器,此过程中低温省煤器作用:一方面使烟温降低,烟气体积流量也相应减少,可降低除尘器的除尘面积、占地面积和相关材料的用量。同时由于进入后续除尘器、引风机、脱硫吸收塔、烟道烟气体积流量均相应减少了,整个机组的厂用电降低。

b缺点:

由于系统中加装了低温省煤器,导致整个烟气系统阻力增加了;其次由于经低温省煤器降温后烟温很低,接近烟气酸露点温度,会对后续设备除尘器、引风机、脱硫吸收塔等存在低温腐蚀的风险;另外锅炉排烟未经除尘处理、粉尘浓度含量较大,对于低温省煤器来说存在堵塞、磨损的风险较大。

通过对低温省煤器不同布置方案特点的比较及分析可知:当锅炉尾部脱硫采用湿法脱硫方式时,建议将低温省煤器布置于引风机出口与脱硫吸收塔入口间烟道上;当锅炉尾部脱硫采用半干法脱硫方式时,建议将低温省煤器布置于锅炉尾部受热面空预器出口与除尘器入口间烟道上。

4 结束语

a.低温省煤器的布置及选型过程中需要注意换热面的积灰、磨损问题,合理选择烟气流速;同时还需要特别注意换热面及其后续设备的酸腐蚀和低温腐蚀问题,合理选择SCR脱硝催化剂、煤种、优化燃烧方式、合理设计换热器,对低温省煤器的布置及选型具有一定的指导作用。

b.在锅炉尾部烟道设置低温省煤器,能够很大程度上降低烟气进入脱硫吸收塔的温度,提高脱硫效率,节约脱硫耗水量;同时可回收大量烟气余热,并降低锅炉排烟温度和提高整个电厂运行的经济性。

c.通过比较低温省煤器的不同布置方案可知:采用湿法脱硫时,宜将低温省煤器布置于引风机出口与脱硫吸收塔入口间烟道上;采用半干法脱硫时,宜将低温省煤器布置于尾部受热面空预器出口与除尘器间烟道上。不同脱硫方式下最佳低温省煤器布置位置可为余热利用的低温省煤器的布置及选型提供依据。