仓储轨道穿梭车传动轴机械结构优化设计

2021-09-10高治理

高治理

摘要:为减少穿梭车的外形尺寸,提高运行效率,本文基于GRG非线性规划方法,以轨道穿梭车中传动轴为结构优化案例,以其体积为优化目标,经过优化运算后并与原方案相比降低了54.9%的体积,不仅达到了减少了其在穿梭车内部体积的占比,并经静强度、模态分析校核,验证了传动轴在结构优化后其强度满足工作要求,也不会发生共振,可为其他设备的机械结构优化设计提供了一定的指导作用,在工程实践中具有重要的现实意义与应用性。

Abstract: In order to reduce the overall size of the shuttle and improve the operating efficiency, this paper is based on the GRG non-linear programming method, taking the transmission shaft of the rail shuttle as a structural optimization case, and taking its volume as the optimization target. After the optimization calculation, the reduction is compared with the original plan. The volume of 54.9%, not only reduced its proportion in the internal volume of the shuttle, but also verified by static strength and modal analysis to verify that the strength of the drive shaft meets the working requirements after the structure optimization, and it will not happen. Resonance can provide a certain guidance for the optimal design of mechanical structure of other equipment, and has important practical significance and applicability in engineering practice.

關键词:传动轴;结构优化;非线性规划方法;静强度;模态分析

Key words: transmission shaft;structural optimization;nonlinear programming method;static strength;modal anlysis

中图分类号:TH162 文献标识码:A 文章编号:1674-957X(2021)10-0199-02

0 引言

仓储轨道穿梭车(RGV,Rail Guied Vehicle),是一种负责将物料输送到堆垛机的接收点或其他指定位置的仓储机器人。可以实现高度的自动化和灵活性[1]。

本文以穿梭车的传动轴体积为优化设计目标,因其为穿梭车的核心传动件,在整体结构中所占比重较大,故本文提出将此作为结构优化目标。

1 优化设计概况

1.1 优化设计理论

结构优化设计于20世纪60年代初期由相关学者提出,是在保证并提高零件的强度与刚度的前提下,尽可能的减少零件质量,从无数可能的优化技术方案中寻找到最优方案,缩短设计周期,提高工作效率[2-3]。

1.2 优化问题求解

工程问题大多数均可归结于非线性规划问题,在1969年Abadie和Carpentier将Wolf提出了著名的GRG法(Generalized Reduced Gradient Method)广义既约梯度算法,通过某些实例表明,GRG法是目前求解非线性约束最优化问题的有效方法之一[4-6]。根据有关文献,Excel规划求解功能已经用于工程设计中,采用GRG非线性规划方法进行求解[7-9],然后通过对传动轴进行静强度、模态分析,最后对优化后的目标函数与各设计变量结果与原方案相比,综合评估该优化方法是否有效。

2 建立数学模型

2.1 确立目标函数与设计变量

如图1所示为某款仓储穿梭车的传动轴结构,它由3个轴段组成,两端有轴承座支撑,其中一个轴段安装同步带轮,每个轴段间均有支撑跨距。已知输入功率P=30kW,电机转速n1=2000r/min,工作频率133Hz,压轴力Fr=2000N,轴材料采用45号钢。

由于对传动轴外形尺寸做出要求,故考虑以轴与同步带轮的体积作为优化的目标函数,即

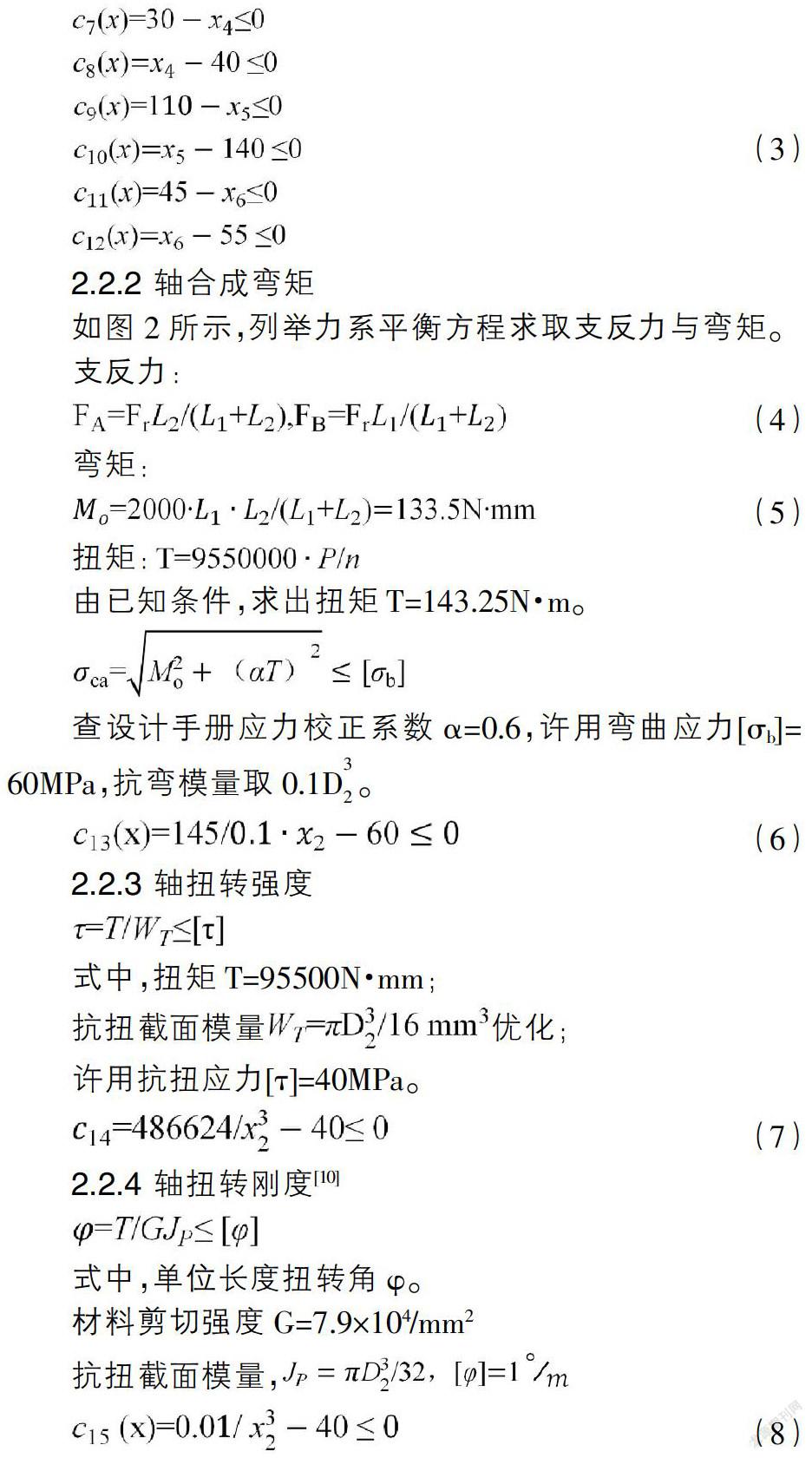

2.2 确立约束条件(图2)

2.2.1 几何尺寸约束

①轴外径约束:

②轴长度约束:

2.2.2 轴合成弯矩

如图2所示,列举力系平衡方程求取支反力与弯矩。

由已知条件,求出扭矩T=143.25N·m。

2.2.3 轴扭转强度

2.2.4 轴扭转刚度[10]

式中,单位长度扭转角φ。

材料剪切强度G=7.9×104/mm2

3 基于Excel表优化求解优化目标函数

依照文献[7]-[9]设置Excel求解非线性规划的有关参数,计算出优化后的传动轴的体积,并与原设计方案对比,其体积明显小于优化前的传动轴体积,达到了设计目的,求解结果如表1所示。

4 校核分析

4.1 靜强度分析

设置传动轴两轴端l1为支撑,压轴力设置为载荷,垂直于轴心,将轴所受扭矩T=143.25N·m设定在l2轴上,设置材料为45号钢。

如图3分析,产生最大应力处于在l1、l2、l3轴端面的交界处,最大应力为77.05MPa,小于材料的屈服极限355MPa,故传动轴的优化方案满足强度要求。

4.2 模态分析

预处理条件与4.1静强度分析一致,如表2所示为结构优化后的穿梭车传动轴固有频率与振型。

因篇幅所限,不展示模态分析云图,仅列出固有频率与振型表,从表1数据可看出从第一阶到第六阶的振型类型不同,根据振动稳定性原则[11]。一阶转速为60×20177=143250r/min远大于额定转速,固有频率远高于传动轴的于工作频率133Hz,因此发生共振概率很小。

5 总结

本文基于GRG非线性优化方法针对穿梭车传动轴的体积进行优化设计,要比原设计方案的体积减轻了54.9%,并经过强度分析,模态分析验证了优化结构设计后的穿梭车传动轴满足静强度且不会发生共振,验证了优化方案优于原方案,对于其他行业领域的机械设备结构优化设计具有一定指导意义。

参考文献:

[1]戴警.智能穿梭车结构及其伺服控制系统的设计优化[D].合肥:合肥工业大学,2017.

[2]马帅.袋装物料智能装车系统关键技术研究[D].河北:河北科技大学,2017.

[3]谢涛,刘静,刘军考.结构拓扑优化综述[J].机械工程师,2016(86):22-25.

[4]吴石磊.数学规划在油井轨道优化设计中的应用[D].大连:大连理工大学,2012.

[5]肖柳青,周石鹏.实用最优化方法[M].上海:上海交通大学出版社,2000.

[6]王弘轼.化工过程系统工程[M].北京:清华大学出版社,2006.

[7]焦雨起,卢晓春,熊勃勃,等.基于Excel平台的矩形渡槽槽身优化设计及优化机理研究[J].西昌学院学报:自然科学版,2017,48(5):61-66,94.

[8]阮波,张向京,彭意.Excel规划求解三轴试验抗剪强度指标[J].铁道科学与工程学报,2009,6(5):57-60.

[9]何丽,周从直,谢有奎,等.Excel规划求解水—岩作用模型[J].地下空间与工程学报,2008,4(2):265-268.

[10]郭慧玲.传动轴的优化设计[J].机械传动,2008,32(6):88-90.

[11]濮良贵,陈国定,吴立言.机械设计[M].北京:高等教育出版社,2013.