曲形面装配件的数控加工分析

2021-09-10唐大美李晟

唐大美 李晟

摘要:曲形面装配件是工业中经常使用的部件,曲形面一般是作为装配体进行工作,是重要部件之一。由于曲形面自身加工难度较大,不易保证零件的加工质量,在铣削加工中会存在诸多问题。本文通过对其加工工艺、刀具的选用、切削用量、刀路轨迹设置等方面来分析曲形面装配零件的加工过程中的难点,给同类件的加工提供一定的借鉴。

关键词:加工工艺;数控铣床;曲面加工;曲面装配

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2021)10-0105-02

0 引言

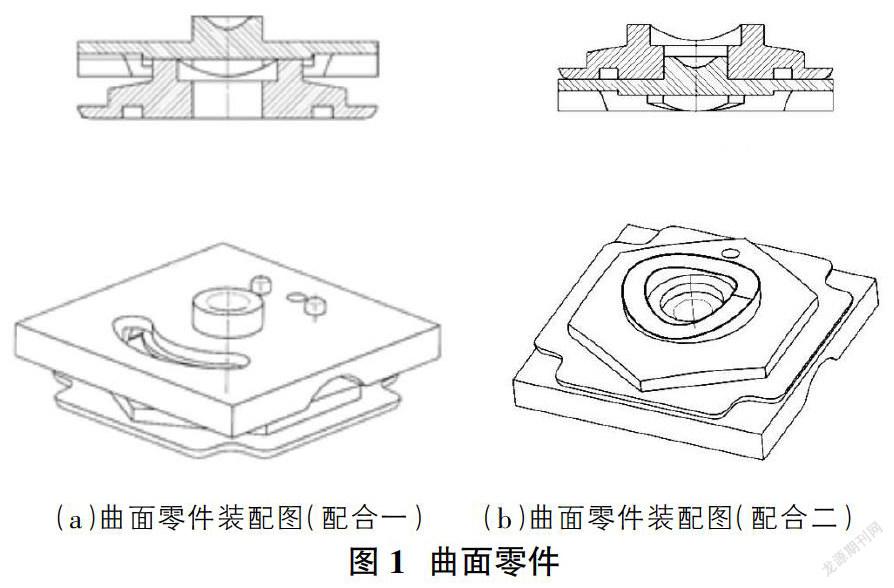

图1为一典型的数控铣床加工的曲形面装配件,本零件需要正反面加工,有平面加工、曲面加工、钻孔加工、铰孔加工等,加工难点是曲面台阶的铣削。在加工过程中,要充分运用编程软件的功能,选择合适的切削参数,力求在保证精度的情况下尽可能提高零件的加工效率,降低加工成本。

1 零件的基本分析

本零件需要正反面加工,有平面加工、曲面加工、钻孔加工、铰孔加工等,加工难点是曲面台阶的铣削。在加工过程中,要充分运用编程软件的功能,选择合适的切削参数,力求在保证精度的情况下尽可能提高零件的加工效率,降低加工成本。零件材质为45号钢。

2 加工工艺分析

2.1 零件加工难点与解决方案

本零件是曲形面装配零件,两个零件其中一面都含有曲面台阶。两个工件的曲面台阶需要进行配合,需要极好的贴合度及良好的表面粗糙度,所以精度要求较高,是整个装配件中加工的难点。

2.2 加工所需的刀具及切削用量

通过上面加工过程中的难点分析,经考虑,选用的刀具和切削用量为:①盘铣刀Φ120mm:n=600r/min,f=100mm/min,ap=3mm;②立铣刀Φ10mm:n=3500r/min,f=200mm/min;ap=3mm;③麻花钻Φ7.8mm:n=600r/min,f=75mm/min;④Φ8H9机用铰刀:n=80r/min,f=30mm/min;⑤麻花钻Φ26mm:n=400r/min,f=75mm/min;⑥圆鼻刀Φ10mm:n=4000r/min,f=1000mm/min,ap=0.2mm;⑦球刀Φ10mm:n=6000r/min,f=1800mm/min,ap=0.1mm。

2.3 工艺路线设计

经过以上分析,此曲形面装配件的加工工艺路线如下:

零件1:工步1:检查毛坯,刀具,校验量具;工步2:建模,编程;工步3:Φ120盘铣刀铣平面(正面);工步4:对刀,粗铣正面轮廓,侧壁单边预留0.5mm,底部预留0.2mm(Φ10立铣刀);工步5:Φ10立铣刀精铣正面轮廓,保证各尺寸公差;工步6:粗铣弧形槽(Φ10立铣刀);工步7:精铣弧形槽(Φ10立铣刀);工步8:正面钻孔,钻孔Φ7.8mm;工步9:Φ8H9机用铰刀铰孔;工步10:Φ120盘铣刀铣平面(反面);工步11:粗铣内圆,单边预留0.2mm(Φ10立铣刀);工步12:Φ10立铣刀精铣内圆;工步13:Φ10圆鼻刀粗铣曲面台阶;工步14:Φ10球刀精铣曲面台阶;工步15:取下工件,檢测。

零件2:工步1:检查毛坯,刀具,校验量具;工步2:建模,编程;工步3:Φ120盘铣刀铣平面(正面);工步4:对刀,粗铣正面轮廓,侧壁单边预留0.5mm,底部预留0.2mm(Φ10立铣刀);工步5:Φ10立铣刀精铣正面轮廓,保证各尺寸公差;工步6:正面钻孔,钻孔Φ7.8mm;工步7:Φ8H9机用铰刀铰孔;工步8:Φ10圆鼻刀粗铣曲面台阶;工步9:Φ10球刀精铣曲面台阶;工步10:Φ120盘铣刀铣平面(反面);工步11:粗铣弧形槽(Φ10立铣刀);工步12:精铣弧形槽(Φ10立铣刀);工步13:Φ26麻花钻钻孔;工步14:精铣Φ28通孔(Φ10立铣刀);工步15:取下工件,检测。

3 零件加工步骤

曲形面加工时首先考虑的是曲形面的轮廓、精度、粗糙度等问题。因此在设定参数时,轮廓加工要提高切削效率,曲面加工要减少背吃刀量,保证曲面粗糙度。背吃刀量、进给量、切削速度等参数要精准控制,刀具冷却也需考虑。综上所述,编程步骤如下:

3.1 使用动态铣削铣出零件1正面轮廓

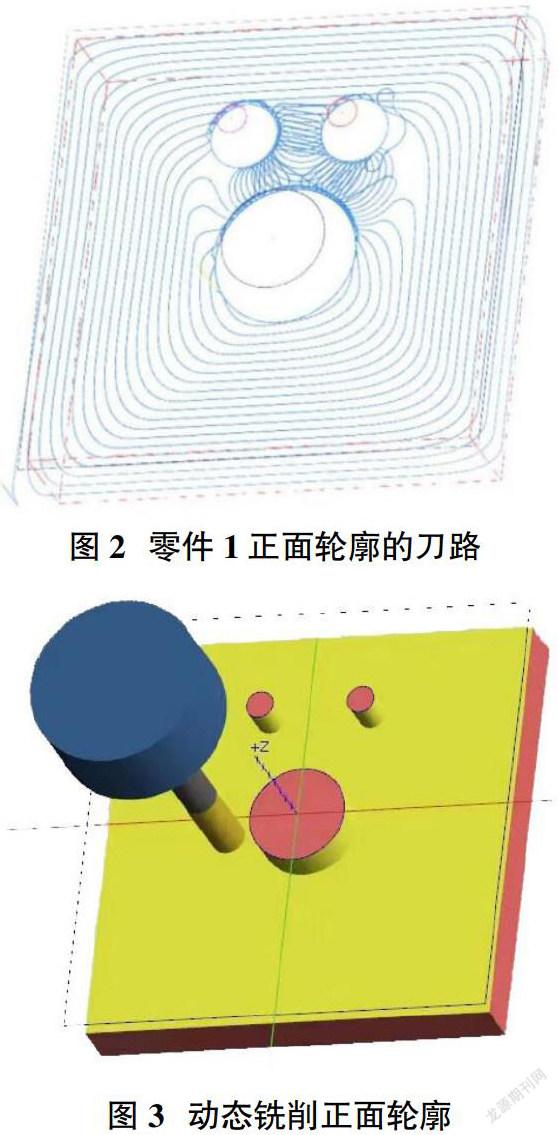

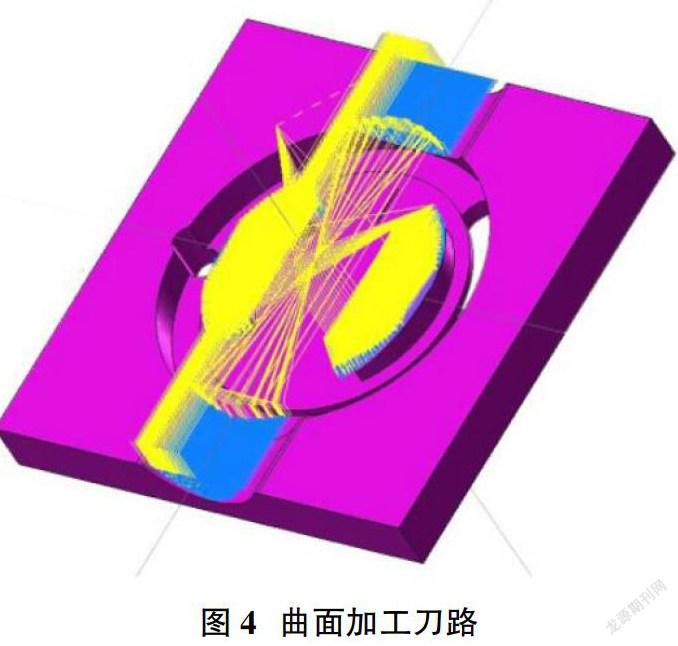

首先将毛坯料放置在平口钳中装夹完毕,装直径为120mm盘铣刀铣削表面。换上直径10mm的立铣刀粗铣外轮廓,主轴转速3000r/min,进给200mm/min。壁边预留量0.3mm,底面预留量0.2mm,步进3mm,下刀深度-10mm,采用螺旋下刀,保证刀具寿命。将125mm×125mm毛坯的外形作为加工对象,方便在加工过程中将余料一起铣掉,从而提升加工效率,刀路如图2所示,图3为动态铣削完成时的正面轮廓。

刀具不变,主轴转速提升到3500r/min,进给300mm/min,将底面预留量归零,用动态铣削完成底面精铣,将壁边预留量归零,用外形铣削保证加工效率,完成壁边精铣。

3.2 用动态铣削完成圆弧槽的加工

接下来加工半径38mm的弧形槽,刀具和参数不变,下刀深度从-10mm改为-20mm。零件1反面,用盘铣刀去毛坯,和正面一样完成弧形槽的粗加工,壁边预留量0.3mm,底面0.2mm。将主轴转速升高,进给量加大,预留量归零,完成精加工。

3.3 鉆孔、绞孔

用Ф7.8的麻花钻,主轴转速300r/min,进给75mm/min,将孔钻通。然后换上Ф8H9的机用铰刀,主轴转速改为200r/min,进给30mm/min,将孔的直线度进行修正。

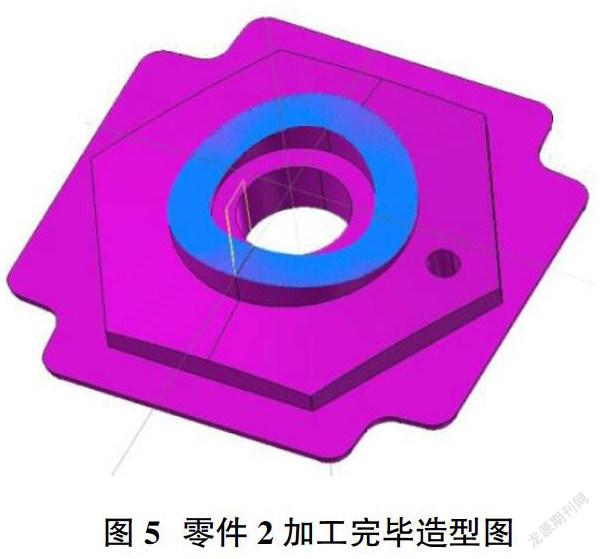

3.4 用曲面流线完成曲形面的加工

换上Ф10圆鼻刀进行曲面粗切流线,主轴转速3000r/min,进给1000mm/min,切削方向改成双向,加工面预留量0.2mm,Z最大步进量为0.2mm,从而保证曲形面的粗糙度。其刀路如图4所示。

换上Ф10mm球刀,运用曲面流线精修进行曲面精加工,主轴转速6000r/min,进给1800mm/min,加工面预留量归零。运行程序,完成曲形面的精加工。零件1加工完毕。球刀与圆鼻刀的区别在于:球刀一般是整体式结构,圆鼻刀一般是镶嵌式结构。圆鼻刀磨损较小,球刀容易磨损。所以圆鼻刀用于曲面流线粗切,球刀用于曲面流线精修。

3.5 零件2加工分析

零件2与零件1整体加工工序一致,盘铣刀铣去毛坯,用Ф10mm立铣刀完成正面轮廓和反面圆弧槽的粗、精铣削,用Ф7.8mm的麻花钻将孔钻通,Ф8H9机用铰刀将Ф8mm孔直线度修正,用Ф26mm的麻花钻将中心孔钻通,换Ф10mm立铣刀将孔精铣至Ф28mm的通孔。换上Ф10mm圆鼻刀和Ф10mm球刀,运用曲面流线进行曲形面的粗精加工。零件2完成所有加工如图5所示。

4 工件加工时的质量分析

4.1 加工时遇到的问题

曲形面加工粗糙度差,两个工件曲面台阶装配时配合度低。

4.2 问题原因及改进策略

①问题原因:经过深入分析,上述问题出现是由多个原因共同导致的。刀具质量差会导致表面粗糙度降低,切削力变大等问题。切削力变大就会导致粗糙度下降,从而导致装配时配合度降低。②改进措施:更换高质量刀具,提高工件加工时的稳定性,减轻主轴压力减小切削力,同时提高曲形面表面粗糙度。精铣时提高主轴转速,减小进给量,以提高曲形面表面质量。加工时提供足量切削液,冷却刀具,保证刀具良好切削状态。尽可能减少刀具伸出长度,增加刀具刚性,减小刀具磨损几率。保证工件装夹到位,以避免出现加工时工件下沉,导致二次装夹产生误。

5 总结

本文使用UG软件制图、建模,MasterCam软件进行加工与模拟仿真,对数控加工过程进行分析,得出提高曲形面零件粗糙度的加工方式,运用曲面流线时应在适当范围内减少Z最大步进量,增加刀具双向切削频率,从而提升曲形面的粗糙度,降低废品率,提高加工精度,增强加工效率,这样就会提高曲形面零件装配时的贴合度。

参考文献:

[1]许兆丰.数控铣床编程与操作[M].一版.中国劳动出版社,1994:15.

[2]文怀兴.数控铣床设计[M].化学工业出版社,2006:35.

[3]单文举.动态加工在数控铣床实训中的应用[J].周刊.2017(44).