一种带输送机构专用厢式物流车

2021-09-10周磊孙少伟刘仁宏

周磊 孙少伟 刘仁宏

摘要:随着社会经济的发展,汽车物流运输业务高速增长,人们对物流运输车辆轻量化和运输效率提出了更高的要求,各种专用厢式物流车应用而生。在泡货物运输领域如香烟、小电器家电、泡面类食品等,长期以来一直主要采用普通厢式车运输,但是轻泡货物流配送具有网点多和货物种类多等特点,导致轻泡货物流转劳动强度高和效率低下。本文介绍一种带输送机构专用厢式物流车,整体采用轻量化结构设计,并配备专用传送结构,可有效减小货物转运的劳动强度和提升转运效率。

关键词:轻量化;专用厢式物流车;运输效率;轻泡货物

中图分类号:TH162 文献标识码:A 文章编号:1674-957X(2021)10-0026-02

0 引言

在汽车物流运输行业,冷藏车、危险品车、侧帘车等专用厢式物流车增长较快,厢式类运输车加装尾板比率逐年增高。车辆物流运输业劳动强度降低及运输效率提高越来越成为物流行业选择的重点。

在轻泡货运输领域如香烟、小电器家电、泡面类食品等现采用普通厢式车运输,加之客户需求越来越多样化,人工成本大幅增加,普通厢式车载货配送方式难以满足市场小批量、多品种配送要求。

由于客户需求越来越多样化,现轻泡货物物流配送一车货物多个配送点,且货物种类多、配送网点多样。上下货员工需频繁往返走动及上下车识别、搬运货物,劳动效率低,劳动强度高,人工费用高;即使选择带尾板车辆,也只能提高部分上货效率。由于下货大都是多个网点且小批量、多品种,卸货效率难以提升,安装尾板又增加了购车成本。

随着互联网的快速发展,互联网+城市配送成为一种新的形式。互联网+城市配送适应了城市工商业日趋多元化发展模式,解决了小批量、多频次、时效性物流配送痛点问题。但现有城市配送车辆如厢式车、多功能车越来越难以满足现在及未来城市配送要求,特别是轻泡货物表现的尤为明显。

针对以上问题,本发明设计一种带输送机构蓝牌专用厢式物流车,降低劳动强度,提升配送效率。

1 主要结构

专用厢式物流车主要由底盘、厢体总成和输送机构总成组成,结构总图如图1所示。

专用厢式物流车在全新一代江淮HFC1041P73K1C7S型二类汽车底盘上改制而成,该底盘品具有品质优良和节能环保等优点。整车的主要参数如表1所示。

1.1 厢体总成

该专用厢式物流车主要用于总重量在1.5吨以内轻泡货物运输,厢体采用轻量化设计,底板结构为横、纵梁和薄板焊接结构,这种结构既满足了轻量化要求,又满足了强度要求。

底板结构采用纵向4根和横向11根梁布置的方式布置,横梁间距约400mm,纵梁间距按底盘车架宽度布置,材料均为Q235A的钢材。其中纵梁使用3.0mm厚U型型材,横梁使用2.5mm厚 U型型材,底板蒙板使用材料为1.0mm 厚钢板。底板总成长乘宽分别为:4220*1970mm,底板重量约为201.5kg。

侧围总成与顶板总成采用普通薄板和瓦楞板组合结构,材料均为Q235A的钢材。侧围蒙板采用1.0mm厚冷板折弯加工成型,顶板为1.0mm厚普通瓦楞板。为方便货物在厢体内前后运动中不被侧蒙板卡滞,在左、右侧围总成内部每隔250mm水平焊接一道横梁,来对货物进行限位及导向。

后门及其它附件同现有厢式车结构基本一致。

将专用厢式物流车厢体与传统厢体总成重量进行对比,如表2所示。

通过表2可以看出,新材料货厢与传统货厢相比,重量降低约 85kg,降重达到13.5%,轻量化效果明显。

1.2 输送机构总成

輸送机构总成的支撑传送装置通过两侧的支撑加强板,采用螺栓连接的方式安装到厢体底板上。根据厢体底板宽度选择辊筒长度,滚筒一侧采用双链轮,滚筒间距200mm,辊筒线外部装备输送带,便于较小货物的承载以及维保、检修时人在上面行走。最前方辊筒为主动辊筒,主动辊筒链轮与电动减速机输出链轮速比为2:1。最后方辊筒为可调辊筒,前后方向可调,用于调整输送带张紧度。

随动挡板两侧有支撑导向滚轮,安装到厢体左、右侧板内侧导向支撑槽内,可在链条带动下前后运动,并保持与底板上输送机构同步运动,保证车辆行驶时货物不会向前倾倒。随动挡板中间设计有小门,用于方便检修使用。

输送机构总成三维简图如图2所示。

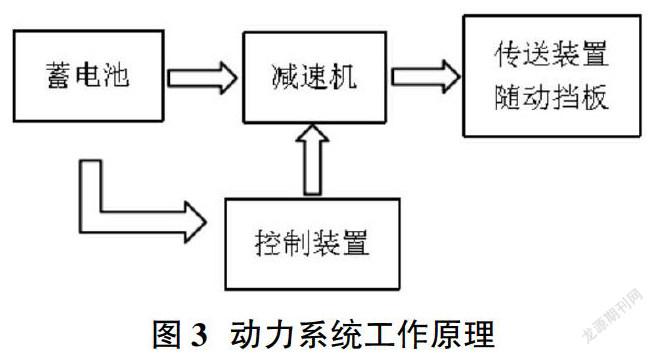

支撑传送装置动力系统采用直流电动减速机,底盘蓄电池提供电能。具体如下:底盘蓄电池为电动减速机提供电能,带动电动减速机运动,再通过链条带动传送装置辊筒及随动挡板前后运动,实现货物上下货。电动减速机正反转通过控制装置控制。动力系统工作原理如图3。

为了保证传送装置可靠的运动,在厢体内部前、后均设置有机械限位开关和电磁限位开关,将随动挡板控制在一定范围内运动,避免操作不当时造成传送装置损坏。

设计计算如下:

设计负载G:2000kg(20000N)

辊筒直径d:76mm

滚动摩擦系数f:0.1

驱动辊筒转动所需拉力:

F=G*f=20000N*0.1=2000N

负载扭矩:

T=F*d/2=2000N*0.076m/2=76Nm

根据链条选型手册选择型号10A-1 50 5分链条

输送机构设计最大传送速度:0.1m/s

辊筒转动速度n:25.14转/分钟

根据T=9550P/n

P=T*n/9550=76*25.14/9550=0.2kW

考虑到链条传送效率、电机效率及过程损耗,安全系数取5

电动机功率P=0.2*5=1kW

选择1.2kW直流电动减速机。

直流电动减速机参数如下:

电压:DC 24V

减速机速比:1:30

输出转速:50转/分钟(电动减速机输出链轮与传送装置链轮速比1:2)

2 工作过程

装载货物前,先将车辆停放在装卸区域,车辆尽可能停放在平坦的地面。确定输送机构总电源打开,打开后门,将轻泡货物放在厢体后部的传送平台上。按下控制装置电控盒前进按钮,减速机旋转带动传送装置及随动挡板向前运动,将轻泡货物向厢体内运送,运送到足够距离后松开按钮,传送装置停止前进。继续在厢体后部放置后续货物,重复操作直到厢体内装满轻泡货物为止。

货物装满后,关闭并锁紧后门。

货物卸载作业时,先将车辆停放在装卸区域,车辆尽可能停放在平坦的地面。确定输送机构总电源打开,打开后门,将厢体后部货物卸下。然后按下控制装置电控盒后退按钮,减速机旋转带动传送装置及随动挡板向后运动,将厢内货物运送到厢体后部方便卸货后松开按钮,传送装置停止后退。继续在厢体后部卸下后续货物,重复操作卸下厢体内所有货物。

针对实际配送过程一车货物多个配送点问题,在一个配送点卸下厢内后部货物后,及时按下电控盒后退按钮使货物最后端移动到厢体后部后门位置,然后关闭后门。使货物始终保持在后门与随动挡板之间,消除空隙,避免货物在多个配送点之间运输过程中倾斜或掉落,造成货物损坏。

3 结语

本文介绍了一种带输送机构的专用厢式物流车,从结构设计、材料选用及动力方面对其进行轻量化及创新型设计。该车厢体总成与传统厢体相比,轻量化效果明显,同时也可实现轻泡货物的高效装卸,大大减少了人员劳动强度。操作维护方便,对人员技能要求较低。厢内输送机构通用性好,可在现有蓝牌厢式货车内安装使用,拆装方便。汽车轻量化和装卸货物高效性作为汽车发展的必然趋势,已受到越来越多汽车厂商的青睐,市场应用前景广阔。

参考文献:

[1]周钊,康春香,顾鴃.微型货车厢式货厢轻量化的设计[J].汽车实用技术,2017(14):69-72.

[2]李永佳.物流运输轻泡货物新探[J].中国市场,2017(06):27-59,64.

[3]纪鹏飞.CAE技術在厢式车轻量化中的妙用[J]. 专用汽车,2018(06):40-43.

[4]戴俊平,张义龙,武慧敏.轻型工具车货物装卸升降装置的结构设计[J].机械工程师,2013(10):13-14.