六西格玛设计在汽车门饰板拉脱刚度设计中的应用

2021-09-10刘学雷周成国张高顺董新文李念

刘学雷 周成国 张高顺 董新文 李念

摘要:文中介绍了运用六西格玛设计(DFSS)的田口法试验设计工具,结合CAE(计算机辅助分析)工具,来解决汽车门饰板拉脱刚度问题。针对汽车门饰板的拉脱刚度问题,运用六西格玛设计的田口法试验工具策划试验,通过CAE软件的进行刚度试验验证,再用田口分析工具对试验结果进行信噪比和均值计算,依据信噪比和均值选择控制因子及其水平,可解决门饰板拉脱力刚度问题,并减少试验次数、试验周期,从而节约试验成本。

关键词:门饰板;拉脱刚度;六西格玛设计;CAE分析;田口法;试验设计

中图分类号:U466 文献标识码:A 文章编号:1674-957X(2021)11-0194-03

0 引言

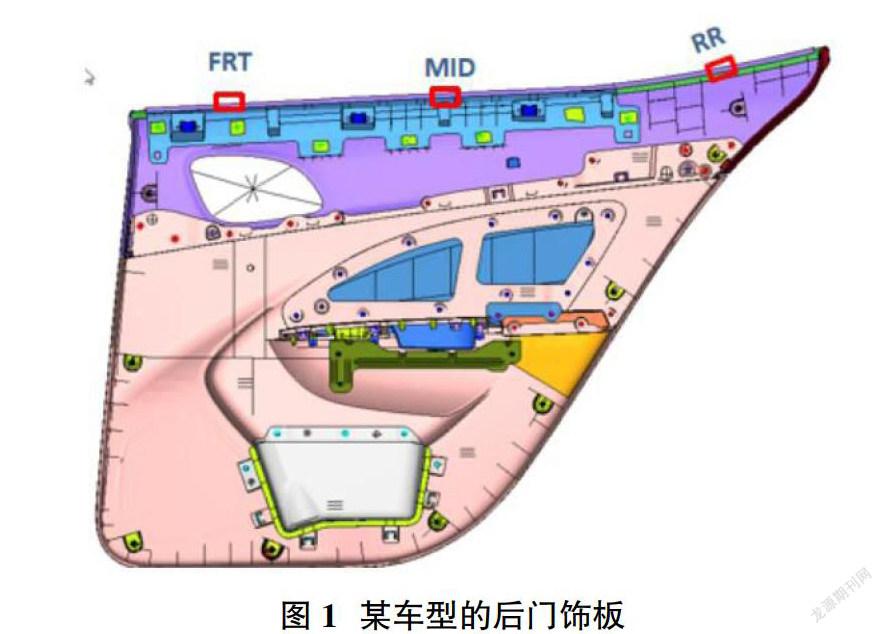

乘用车内饰的门饰板是装配在车门内部的零件,根据用户的应用场景,其上端(Beltline)位置(如图1所示)有拉脱刚度要求。拉脱刚度影响着用户关于门饰板是否结实牢固的感知质量,也防止用户在关门时的识操作,误用手拉门饰板上端位置关门时,把门饰板拉变形甚至脱落,从而影响顾客满意度。因此在门饰板设计时,门饰板上端位置的拉脱刚度都需要进行CAE分析验证和实车验证,来确认是否满足标准要求。

六西格玛设计(DFSS)就是按照合理的流程,运用科学的方法准确理解和把握顾客需求,对产品或流程进行稳健设计,使产品或流程在低成本情况下实现六西格玛质量水平,同时产品或流程本身具有抗各种干扰的能力,即便使用环境恶劣或操作不当,产品仍能够满足顾客的需求[1]。DFSS不仅是一个方法论、设计流程,还有一个庞大的工具箱,工具箱中的工具可以帮助提高工作效率、提高工作质量、降低成本等。田口法试验设计就是DFSS工具箱中的工具之一,它可以提高产品设计稳健性,还可以减少试验次数,从而达到缩短研发周期、节约研发成本的目的。

本文针对汽车门饰板的拉脱刚度问题,运用DFSS中的参数图,初步确定控制因子、噪音因子,以及控制因子和噪音因子的各水平参数值;然后运用DFSS的田口法试验工具策划试验;根据试验策划的试验次数及每次试验的各因子水平,用CAE的进行刚度试验;再用田口分析对CAE试验结果进行分析计算,得出信噪比和均值;根据信噪比和均值图表以及响应的望小特性,预测控制因子的最优水平;根据预测方案,再进行CAE试验,与最初的方案进行对比,确认信噪比和均值均有提高,且最终满足设计要求。

1 技术方案

1.1 试验背景和要求

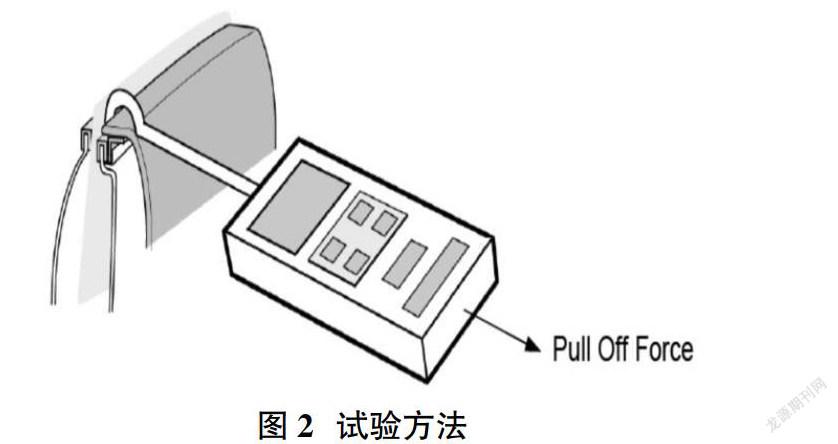

某车型的门饰板在项目设计阶段,造型A面和四周边界以及安装点位置已基本确定。门饰板上装饰板和加强板的原材料为PP-EPDM-T20,按照门饰板子系统技术规范要求,门饰板上端位置(Beltline)需要进行拉脱刚度试验,以验证产品结构方案。试验方法,沿正Y向用220N的拉力拉门饰板上装饰板3个位置(如图1红圈所示,FRT、MID、RR为测量点名称),用推拉力计记录拉力值,当拉力达到220N时用千分表记录测量点处变形量(如图2所示)。试验要求,门饰板上装饰板试验位置处的弹性变形量小于10mm。在第一轮拉脱刚度CAE试验时,发现RR点的变形量达45.1mm,拉脱刚度不合格,其余点合格。针对RR点的拉脱刚度问题,需要重新进行门饰板结构方案设计和试验验证。

在选择门饰板结构方案时,又面临着三个问题。问题一,有多个控制因子可供选,哪个控制因子是最有效的?问题二,每个控制因子又有多个水平可选,控制因子哪个水平是最优的?问题三,如果每个控制因子的各个水平都试验试验一次,那么试验次数将会随着因子数量成指数级增长,时间和试验成本也将成倍增加,总的试验次数可不可减少?为此,需要运用田口法试验设计来解决以上疑问。

1.2 试验设计

试验设计是通过对产品结构研究,建立参数图,选择控制因子和噪音因子,对控制因子进行合理排列组合,在不影响试验分辨度情况下用最少的试验次数进行试验策划。

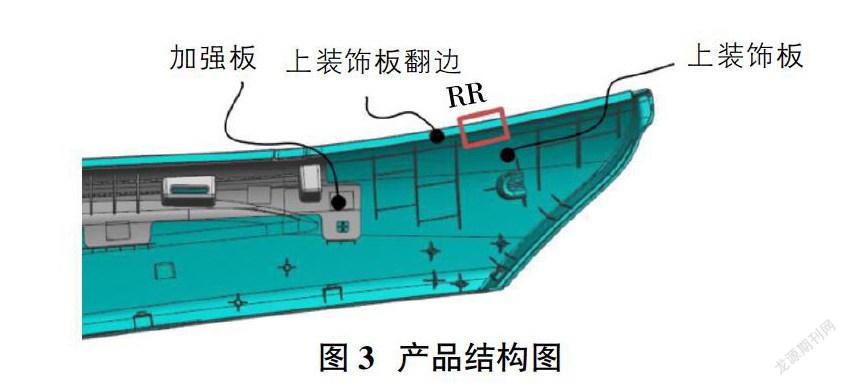

1.2.1 参数图设计

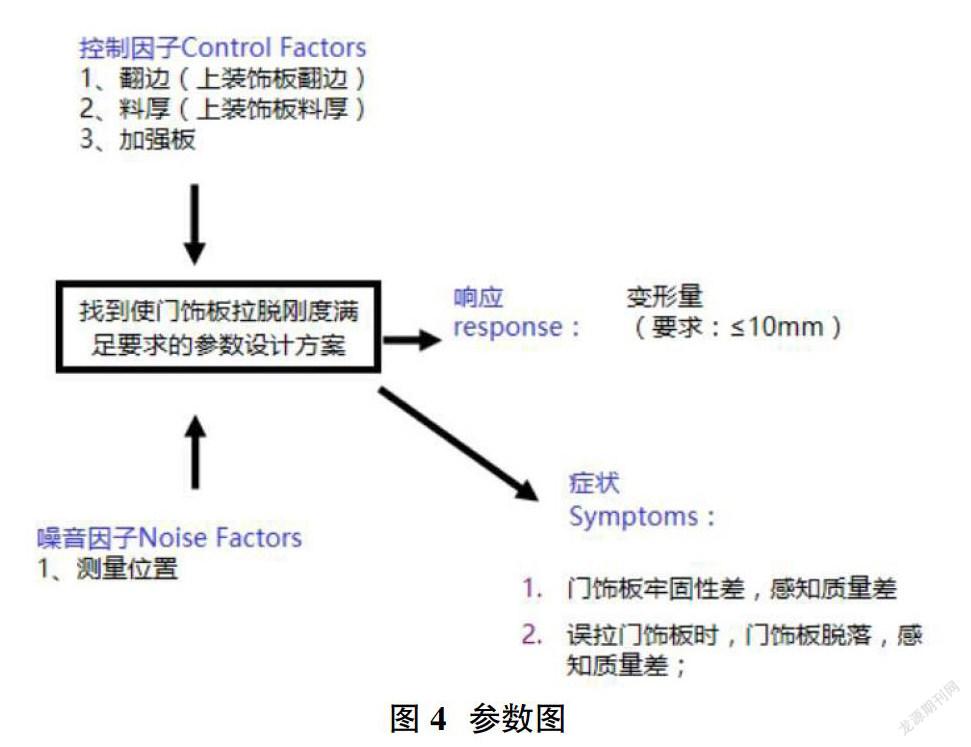

建立参数图,找出系统的控制因子、噪音因子以及响应和症状。通过对标和设计专家团队评审,认为门饰板上装饰板的翻边(简称翻边,下同)、上装饰板的材料厚度(简称料厚,下同)、加强板的结构(简称加强版,下同),对拉脱刚度可能会有很大影响,且这个三个因子容易控制,又不影响门饰板的造型A面和周边环境件,所以这个三个因子选择为控制因子(见图3)。CAE验证时测量点的位置(简称测量位置,下同)也会影响变形量数值,实际产品试验时,测量位置也会有差異,因此,将测量位置选择为噪音因子。响应为改变控制因子和噪音因子时,上装饰板的变形量。症状为上装饰板变形量不满足标准要求时,会出现的牢固性差的感知问题和门饰板脱落的质量问题。参数图如图4所示。

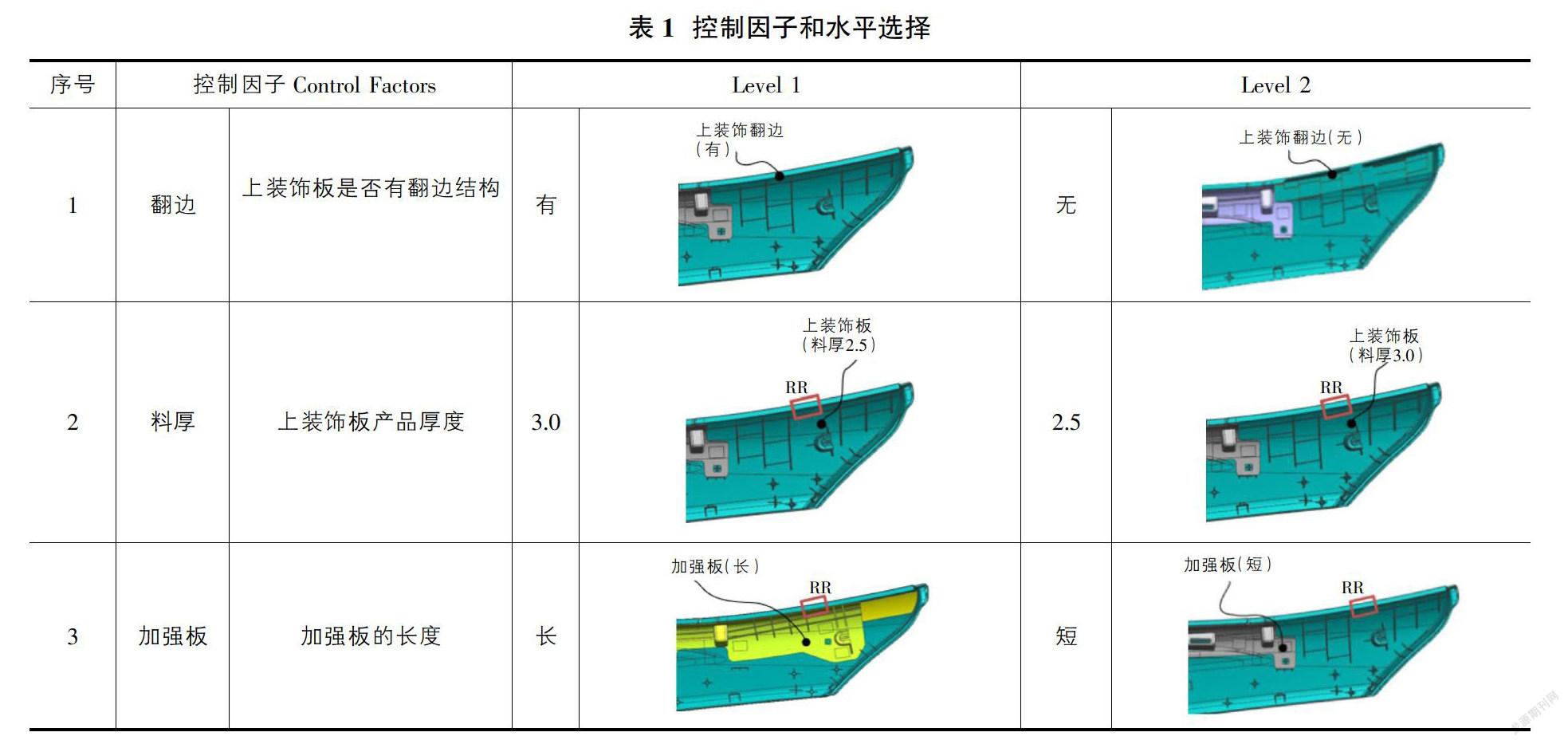

1.2.2 控制因子和水平选择

根据参数图选择出来的控制因子,设置控制因子的水平。翻边的高水平设置为有翻边,低水平设置为没有翻边;料厚的高水平设置为3.0mm,低水平设置为2.5mm。加强板的高水平设置是加长板的长度为最长(即,RR测量点位置有加强板),低水平设置是加长板的长度为最短(即,RR测量点位置无加强板),各控制水平与结构对应关系如表1所示。

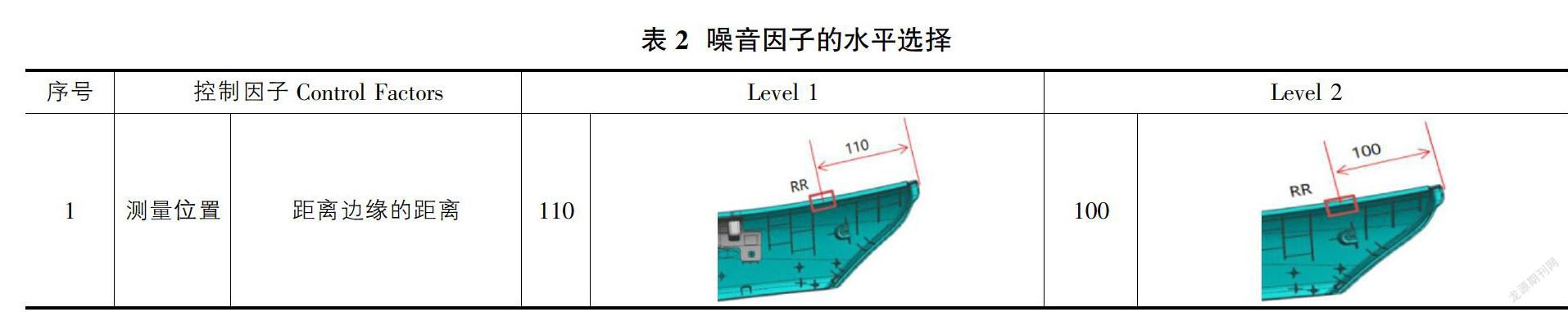

1.2.3 噪音因子和水平选择

由于试验要求测量位置的偏差在±10mm之内,所以,噪音因子的高水平选择试验要求的标准位置(离尾端110mm的位置),低水平选择误差范围内的极限位置(离门饰板尾端100mm),如表2所示。

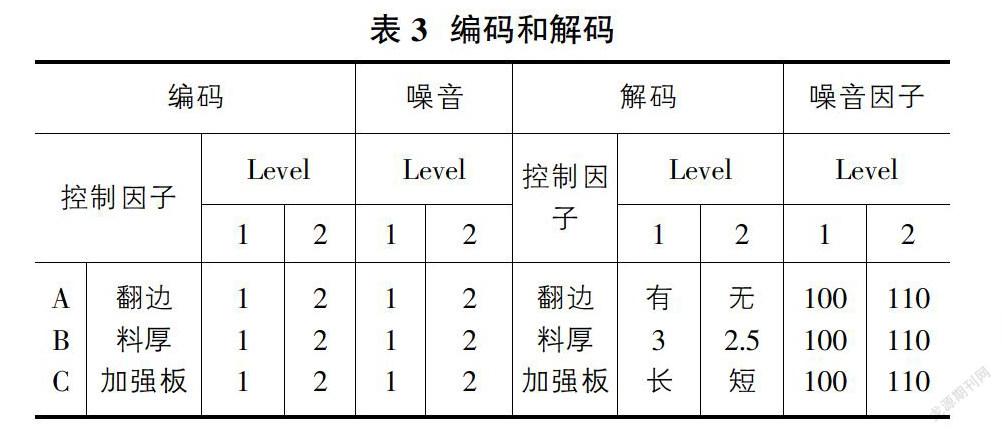

1.2.4 正交列表编码和解码

根据控制因子和噪音因子的水平,对其进行编码和解码。编码就是用1、2分别代替高水平和低水平,解码就是指控制因子在1、2水平时代表的具体参数值(如表3)。运用Minitab软件生成田口L4正交矩阵表(3因子2水平,忽略交互作用),对控制因子进行排列组合,以达到用最少的试验次数来区分出关键的控制因子[2](见表4)。根据正交列表,只需要安排4次试验就可以完成对2水平3因子的控制因子试验验证。

1.3 试验验证和试验分析

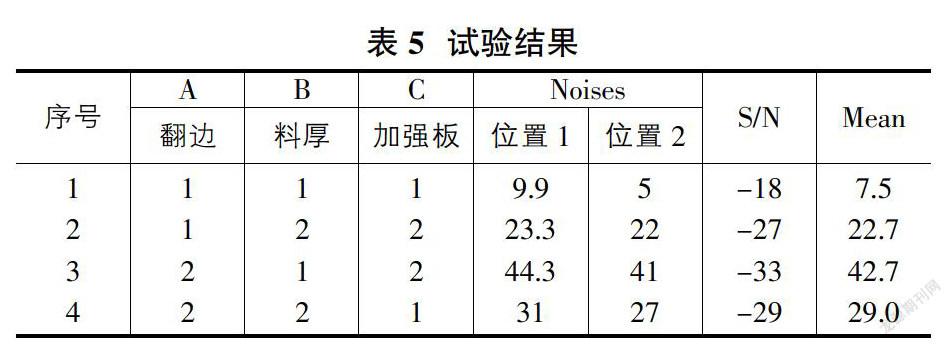

根据正交表安排CAE验证试验4次,并在分别在测量点不同位置上读取变形量,将试验数据填写在表格里面。

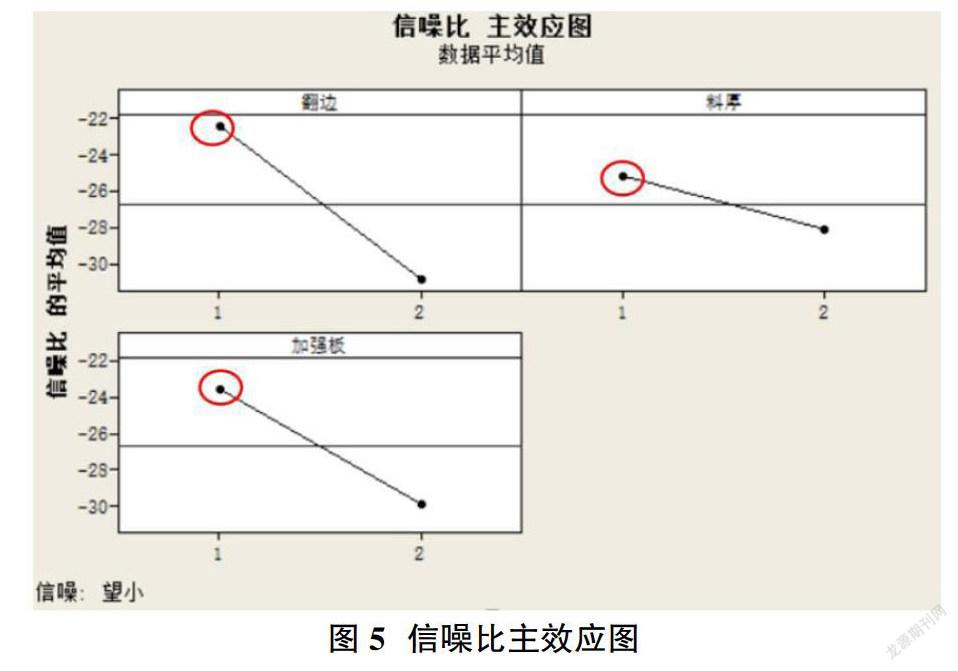

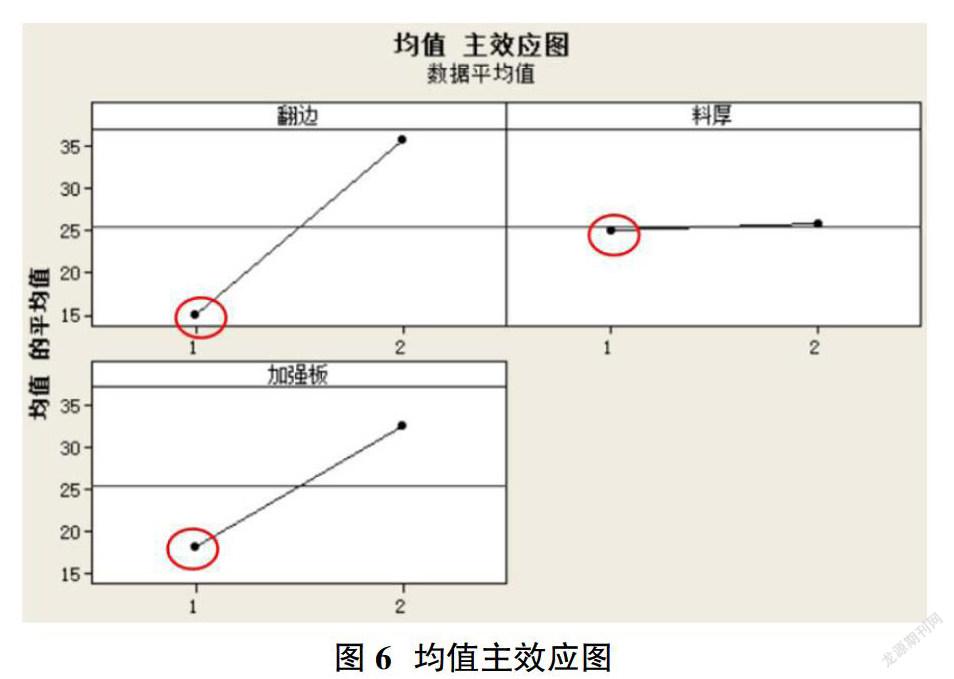

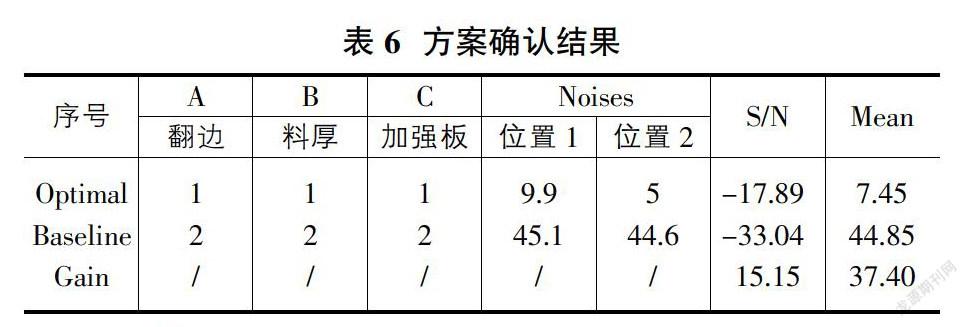

由于变形量是越小越好,所以目标响应选择为望小特性(smaller-the-better),采用Minitab软件的田口分析信噪比和均值(如表5),并形成信噪比主效应图表(如图5)和均值主效应图表(如图6)。通过信噪比和均值图表可以看出,控制因子翻边A和加强板C的信噪比和均值图的斜率较大,即高低水平的主效应差值均比较明显,为关键控制因子,且A1C1的信噪比大、均值小,为最优的控制因子水平[3]。控制因子料厚B均值图形较平坦斜率较小,高低水平的主效应数值相差不大,即料厚B因子对减小均值的作用不大,但其信噪比高低水平差值为3dB,也即对系统的稳健性有用,故应该选择B1。预测最优的设计方案应为A1B1C1。

1.4 最优设计方案验证和确认

针对预测的最优设计方案A1B1C1方案,进行CAE分析验证,验证结果与最初的基础方案A2B2C2的结果对比,信噪比提高了15.15dB,均值降低了37.4mm,且均值满足门饰板子系统技术规范要求:≤10mm(如表6)。

2 总结

针对该门饰板拉脱刚度结构设计方案问题,运用DFSS中田口法正交试验工具,能清晰的识别出关键控制因子和各控制因子的最优水平,最终解决拉脱刚度问题。并且,田口法可将该门饰板拉脱刚度的验证试验次数由常规的8次,减少至5次(其中,基础方案有1次),CAE试验周期也缩短了37.5%,大大的降低了时间成本和试验成本;同时,关于同类门饰板零件的拉脫刚度问题,根据田口分析结果可以看出翻边和加强板为关键控制因子,需要重点关注。DFSS是一种方法论、一种价值观,一种合理的工作流程,一个庞大的工具箱。掌握这种方法论,活用DFSS工具箱中的工具,可在产品结构的设计工作中,快速找到关键控制因子和各因子最优水平,从而提高设计的稳健性,还可以节约试验次数、减少试验周期,最终达到降低成本的目的。

参考文献:

[1]中国质量协会组织编写/何桢主编.六西格玛管理[M].三版.中国质量协会六西格玛黑带注册考试指定辅导教材.北京:中国人民大学出版社,2014.

[2]马逢时等编著.六西格玛管理统计指南:MINTAB使用指导[M].三版.中国质量协会六西格玛黑带注册考试参考用书.北京:中国人民大学出版社,2018.

[3]葛运朋.六西格玛方法在汽车外观间隙改善中的应用[J].中小企业管理与科技(中旬刊),2021(02):178-179.