论二氧化钛对高炉冶炼的影响

2021-09-10王兴

王兴

摘要:目前,高炉冶炼炼铁技术作为主要的主流冶炼工艺,在长时间的研究与实践之中,形成了完善的技术体系。但是,就目前的实际情况分析来看,二氧化钛本身对于高炉冶炼还存在一定的影响,所以还需要进行针对性的研究。

关键词:高炉冶炼;二氧化钛;温度

目前,整个钢铁行业的合计生产对于高炉冶炼的冶铁技术依赖度较高,但是我们也需要认识到这一项技术导致的高能耗与高污染也到了不容忽视的地步,所以就需要针对高炉冶炼相应的技术进行深入的研究,能够了解各项产生影响的主要因素,这样才能满足其后续的发展需求。

一、高炉结构

在高炉冶炼冶铁技术中,高炉作为核心设备,其整体呈现出圆柱型,通过耐火材料与耐高温材料建造而成,从上到下依次划分为炉、炉身、炉腰、炉腹、炉缸,整体上包含了上料、装料、送风、煤气净化、渣铁处理和喷吹燃料系统。在实际的冶炼过程中,首先需要朝着高炉内部输送原料,然后基于高温的作用,让铁矿石分子结构被破坏,最终通过还原剂生成铁,然后通过高炉的下端将其排出。

二、二氧化钛对高炉冶炼的影响

基于高炉结构的基本分析,就二氧化钛(TiO2)对于高炉冶炼的影响进行分析,将重点放置在TiO2温度对于高炉透气性的影响上,以便能够让研究更加顺利的实施下去。

(一)温度对炉渣黏度的影响

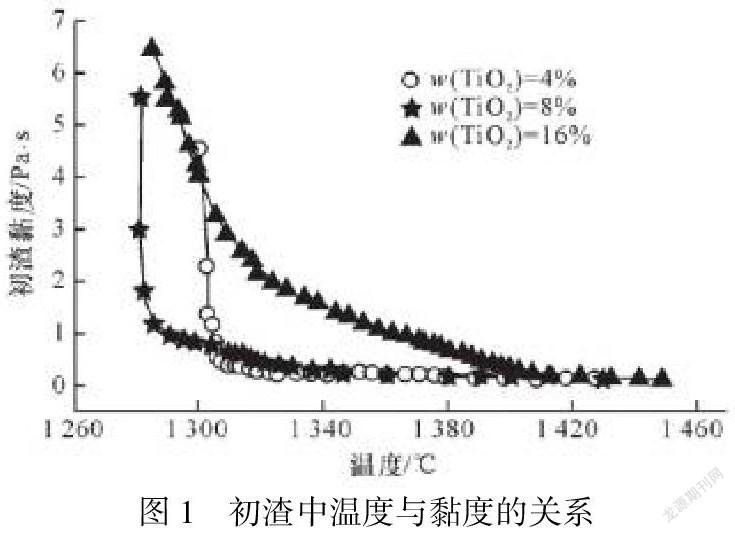

就相应的研究分析来看,炉渣中的黏度和温度之间形成对应的关系,渣中的软融带黏度随着温度的升高而有所降低,并且还存在和“碱性渣”样想累死的急剧转折点。针对初渣中温度与黏度的关系,具体见图1所示。

(二)温度对终渣中TiO2的影响

将含钛物料直接添加到高炉中,主要是为了在炉缸内产生Ti(CN),从而对于炉缸的炉底加以保护。但是因为炉渣之中所形成的Ti(CN)偏高,就会导致炉渣黏度增加,降低高炉的透气性,进而影响高炉与渣铁的顺利分离。随着温度的变化,炉渣之中的Ti(CN)含量也会对应的变化。当温度低于1666K的时候,不会有Ti(CN)的产生,但是超过1666K温度,就会形成固溶体Ti(CN),并且随着温度的升高,其形成量也会对应的升高,当达到1783K温度的时候,Ti(CN)为最大值,但是温度升高之后又会急剧的降低,会呈现出山峰状。

如图2所示,如果图中的“山峰”右侧属于现实应用研究,直接将“半山腰”之下所對应的渣中Ti(CN)作为不会影响炉况进行化分享,就可以了解,这时对应的渣温超过1840K,基于渣温高于铁水温度100℃来范推算,其所对应的铁水温度为1467℃。简而言之,当物理热低于1467℃,因为有大量Ti(CN)存在于炉渣中,那么就会影响炉况,出现压力过高等问题。

(三)TiO2质量分数对软融带的影响

对于TiO2炉内的转移、还原和渣铁之中的分配会受到诸多因素的影响,同时对于高炉的冶炼和炉缸的维护也会产生影响。当含有TiO2的物质到达软融带之后,就会有自由的TiO2生成,在软融带区域中,大约1200℃,就会直接生成TiC和TiN,然后进入初渣相。

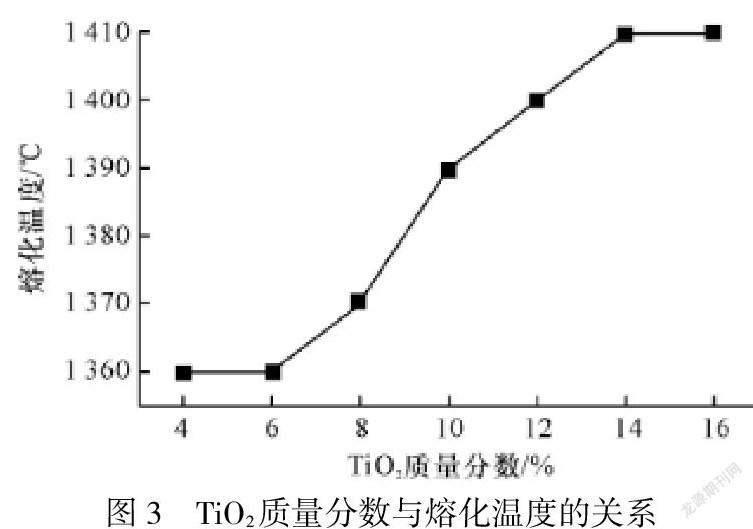

就相关的分析来看,对于含钛的高炉初渣之中的TiO2质量分数就会直接影响初渣的物相组成转变与比例。并且随着TiO2质量分数的不断增加,还会降低液相出现的初始软化温度,同时初渣的融化温度会进一步升高,也就是固液的共存温度区域会逐渐的扩大,这样就会导致高炉的软融带变宽,降低其透气性,进而对于高炉冶炼产生影响,具体见图3所示。

基于图1的分析,在增加TiO2质量分数之后,会扩大软化区间,这就表示当钛物质达到一定程度之后,会影响高炉的透气性。并且,如果质量分数没有超过6%,那么其产生的影响是非常轻微的。

三、结语

总而言之,对于钢铁行业而言,高炉冶炼技术作为主要的技术之一,能够真正发挥其作用,创造良好的效益是至关重要的。所以,还需要积极探索各种对于高炉冶炼产生的影响因素,这样才能够解决一系列冶炼问题,最终谋求更大的发展空间。

参考文献

[1]董洪旺.高炉冶炼炼铁技术工艺及应用分析[J].中国金属通报,2020(03):6+8.

[2]张二星.高炉冶炼炼铁技术工艺及应用研究[J].冶金与材料,2019(03):80-81.

[3]何嵩,华建明.副原料对高炉冶炼的影响及合理控制[J].炼铁,2018(01):5-9.