提高燃气涡轮二级外环合格率的工艺攻关

2021-09-10朱淑琴李文涛王熔

朱淑琴 李文涛 王熔

摘要:对于难加工材料的切开式环类的加工,其刀具方案至关重要,特别是螺纹孔的加工质量的保证;而端面封严槽的加工也涉及到电极的结构设计与参数选定。刀具方案直接影响到零件加工尺寸的穩定性。

关键词:难加工材料;丝锥;电极

1.概述

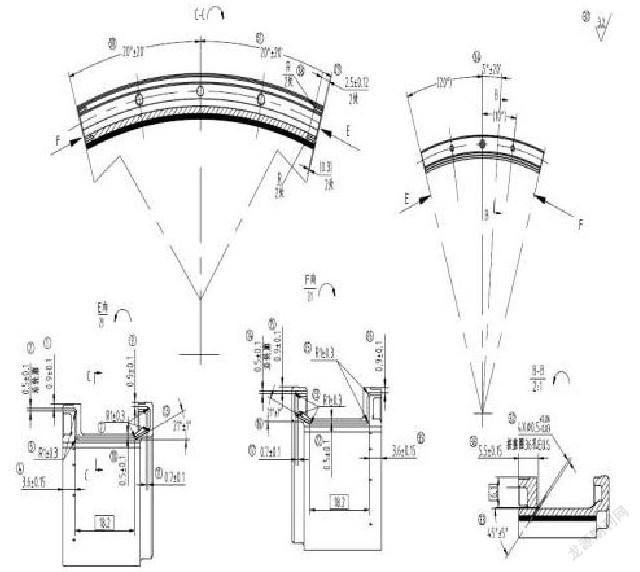

燃气涡轮二级外环是发动机涡轮部件中一个重要零件,其作用为封严,防止燃气倒灌影响发动机性能。零件由整环加工完后割开,加工工艺复杂,切开后电火花加工形成的轮廓尺寸极难保证,导致零件加工质量无法保障,加工合格率低,严重影响整机的交付。

2.攻关内容

2.1 难点分析

(1)燃气涡轮二级外环材料为K6509,是难加工材料中切削加工性较差的一种材料,由于K6509塑性,韧性高,在加工过程中切削力和切削热的作用下,产生较大塑性变形,造成加工硬化;尺寸M2.5螺纹加工过程中,攻丝温度稍高,丝锥与工件之间的摩擦加剧,丝锥材料极易与工件材料产生亲和作用,材料硬质点的存在加上严重的加工硬化现象的产生,使刀具在切削过程中产生粘结、磨料、边界磨损、丝锥易断严重现象,在操作者力度掌握好的情况下,一个普通丝锥最多只能干3个小孔,倘若丝锥断裂残留在小孔内,需要电火花加工去除残留丝锥,返修极其困难,很容易导致该段零件报废,很大程度上影响零件的合格率。

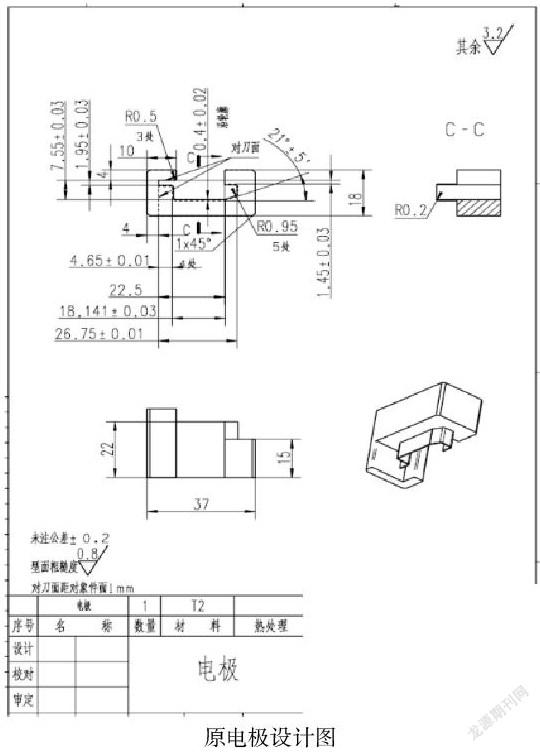

(2)零件两侧轮廓槽形状复杂,转角多,难加工,采用电火花电极一次成型加工,尺寸0.5±0.1沿轮廓、0.9±0.1成批超差。

a)电极成形尺寸参数不好设置,电极成形尺寸过大,轮廓槽整体尺寸超差;

b)电极对刀面选取不合理,选取间接面对刀,直接造成尺寸超差,甚至出现部分轮廓槽加工到零件机体外情况。

2.2技术方案

针对上述问题,组织团队成员进行讨论并形成以下解决方案:

(1)通过分析丝锥结构,将通用丝锥调整跳牙丝锥,增加排屑量,防止丝锥断裂;

(2)根据分析螺纹铣刀和丝锥材料,进行对比试验,解决攻丝材料粘结打刀问题;

(3)优化电极成形尺寸参数,选取合适对刀面;

(4)根据试加工情况,设计专用电极,减少零件加工变形,保证精密尺寸加工。

3.实施过程

3.1解决尺寸2xM3x0.5(2孔一组 9组EQS)加工稳定性

3.1.1改进前钳工工序攻丝,采用普通丝锥进行攻丝。燃气涡轮二级外环材料为K6509,是粘性材料,普通丝锥时极易断。跳牙丝锥结构沿刀齿螺旋线方向相间隔去掉一个齿,增加切削厚度,减少零件之间的压力及摩擦力,加工薄壁件内螺纹时,不会造成零件变形,同时易于断屑和排屑,减少切削阻力,防止丝锥断裂。经过粗跳牙丝锥、精跳牙丝锥分工步试加工,发现M3螺纹加工时,没有出现卡死,丝锥断裂情况。

3.1.2经现场跟踪发现,钳工工序攻丝普通丝锥更改跳牙丝锥后,单件零件18处小孔均匀分布,数量多,攻丝钳工耗时长,加工稳定差,综合考虑,调整数铣与孔合并加工。而跳牙丝锥材料为M42(W2MO9Cr4VCO8),属于含钴超硬高速钢,可磨性好,适合作精密复杂刀具,但不宜在冲击切削条件下工作。

螺纹铣刀材料为W18Cr4V,常用高速钢,由于含钒较少,磨削性能好,其刃口容易磨得锋利平直,综合性能好,通用性强,经常用于精加工的复杂刀具。经过试加工验证,进行以下方式改进:

a)制作专门小规格P=0.5螺纹铣刀,提高加工效率,同时解决K6509材料加工粘结打刀问题。

3.2解决两侧轮廓槽加工沿轮廓尺寸0.5±0.1、0.9±0.1成批超差问题

零件两侧轮廓槽加工沿轮廓尺寸0.5±0.1、0.9±0.1不合格,尺寸成批超差。电火花原电极成形尺寸参数设置不合理,成形尺寸0.4加上单边0.1mm加工间隙,最终加工尺寸为0.6;对刀面选取不恰当,投制质量差,导致加工时尺寸不合格,满足不了加工要求。经过多次对比试验,进行以下改进:

a)调整成形尺寸,由原来成形尺寸0.4调整为0.35,保证加工尺寸要求;

b)优化电极结构,去除多余部分,减少原加工前线切割补充加工电极时间,方便对刀时退刀,观察加工情况(见图11);

c)更改对刀面,由原来轮廓槽内侧(间接面)对刀调整为加工面对刀,减少对刀误差;

最终制作专门电极,通过两批次零件验证加工合格。

综合上述改进措施不断完善工艺规程,改进后在三批中零件100%合格率入库。

4.结论

本次攻关通过对普通丝锥、跳牙丝锥和螺纹铣刀的结构、材料分析,选择合适的刀具加工,并调整加工工艺,提高加工效率;对电极加工成形尺寸、对刀面进行对比试验,优化电极结构、尺寸设计,在提高产品质量的同时,既按节点交付合格零件,又保证了零件加工合格率达到100%,改进效果明显,达到攻关目标。