钢管拱混凝土堵管处理施工质量控制

2021-09-10陈彦发

陈彦发

摘 要:泵送混凝土过程中的堵管现象是建筑施工的难点。通过对混凝土泵送时在钢管内的流动特性的分析剖析了堵管现象发生的机理,对混凝土堵管处理和二次混凝土顶升问题。经超声波检测,修复后钢管混凝土拱桥满足设计要求。

关键词:钢管拱混凝土;泵送混凝土;堵管处理;质量控制

1 工程概况

京杭运河特大桥中心里程为DK173+495.13,起讫里程为DK171+858.48和DK175+131.78,桥梁全长3 273.30 m。跨越京杭运河的主桥为(62 m+132 m+62 m)预应力连续梁和中孔钢管混凝土加劲拱组合结构体系,引桥为简支梁桥。

连续梁拱组合结构桥,采用先梁后拱的施工方法;主桥钢管拱拱轴线采用二次抛物线,拱肋计算跨度132 m,计算矢高22 m,矢跨比1/6。拱肋于拱顶设置最大0.088 m的预拱度,施工矢高22.088 m,拱肋实际施工采用施工拱轴线制作和拼装。拱肋采用哑铃形钢管混凝土截面,钢管直径1 m,拱肋全高2.8 m,腹板宽0.6 m,拱脚处局部加宽至1 m,上下弦管及腹腔内灌注C50微膨胀混凝土,两榀拱肋横桥向中心距7.2 m。

全橋共设3道一字撑和4道K撑,一字撑和K撑的横撑均采用直径0.7 m的圆形钢管截面,K撑的斜撑采用直径0.5 m的圆形钢管截面。

全桥共设吊杆14对,顺桥向间距8 m;吊杆采用PES(FD)7-85型低应力防腐拉索,外套复合不锈钢管,配套使用LZM7-85型冷铸镦头锚,吊杆上缘锚固在拱肋下缘钢锚箱内,下端锚于吊点横梁底。

4根主拱肋钢管和腹腔内灌注C50微膨胀混凝土,其跨度132 m,钢管外径1 000 mm,管内需要灌注C50混凝土共计508 m3,分八次灌完。混凝土采用从底部向高处直接顶进的方法施工。

京杭运河特大桥连续梁拱钢管拱进行首次砼顶升施工,先灌注的是线路左侧下弦管,当桥梁两端各泵入两车混凝土时,出现了堵管现象,致使顶升混凝土施工无法继续进行。

2 原因分析

钢管混凝土顶升失败后,经分析这次钢管混凝土顶升失败的原因主要有如下几点:

(1)混凝土的初凝时间有点短;

(2)钢管内吊杆位置的结构构造对混凝土前进不利,给混凝土增加很大的阻力;

(3)进浆管与拱轴线的角度设置太大;出浆口管径过小,角度转弯太急,不利于气体和混凝土的排放,形成阻力;

(4)混凝土配制坍落度较大,取允许值的上限值,容易造成混凝土离析;

(5)钢管拱放置时间过长,拱内可能有一部锈渍,混凝土顶升过程中吸收混凝土水分,对混凝土坍落度有影响。

3 钢管内混凝土处理方案

拟对已灌注的上游侧下弦管内的混凝土进行处理,主要是对已灌注的混凝土质量进行超声波检测,在已灌注混凝土顶面附近开孔凿除不合格的混凝土,并使混凝土面与钢管轴线垂直,然后将开孔部位焊接好,重新按照顶升方案施工余下的混凝土。

3.1 作业平台搭设

对已灌注的钢管内混凝土进行凿除,需要搭设一作业平台,根据现场施工条件,决定在准备开孔的位置安装几个挂篮作为施工平台,平台长3.0 m,宽3 m。

平台采用钢管拱焊接时的挂篮拼装而成,在钢管拱肋每侧设置3个挂篮,挂篮挂在拱肋上,并与拱肋可靠焊接,两侧挂篮相互交错挂在拱肋上,并相互焊接在一起。两侧挂篮底部之间采用5 cm厚的木板满铺,形成一个作业平台,木板两端用铁丝绑扎牢固。

3.2 混凝土质量检测

检测对上游侧下弦管已灌注混凝土进行超声波检测,检查混凝土的均质性,有无空洞。

3.3 钢管开孔

3.3.1 开孔位置的确定

钢管开孔应尽量避开钢管对接焊缝位置,开孔尺寸环向为40 cm,沿着拱轴线方向为60 cm,具体位置在现场用石笔在钢管上标出后再进行开孔作业 。

3.3.2 开孔

开孔采用氧割沿着钢管上画出来的框线在钢管上切出一个方形孔,主要是方便人员作业和凿除的混凝土弃碴的运出。开孔时,要将开孔部位的钢板整体切割下来,不得切割成小块,切割下来的钢管要保存好,专人负责,不得破坏其形状。

3.4 混凝土凿除

混凝土凿除每侧各安排6人负责,其中3人负责在管内对不合格的混凝土用风镐进行凿除,轮换作业,1人负责将凿除的混凝土装袋捆好,运出钢管,平台上安排1人和梁上安排1人负责将混凝土弃碴运到指定的地方弃置。河东河西要同时作业。

开孔完成后,要先将管内的积水清理干净,再对混凝土进行凿除。

3.5 凿除质量要求

(1)对混凝土顶部不合格的混凝土要全部凿除,露出新鲜的混凝土面;

(2)凿除完成后的混凝土面与钢管轴线方向要做成台阶状或直接与钢管轴线垂直。

3.6 钢管焊接

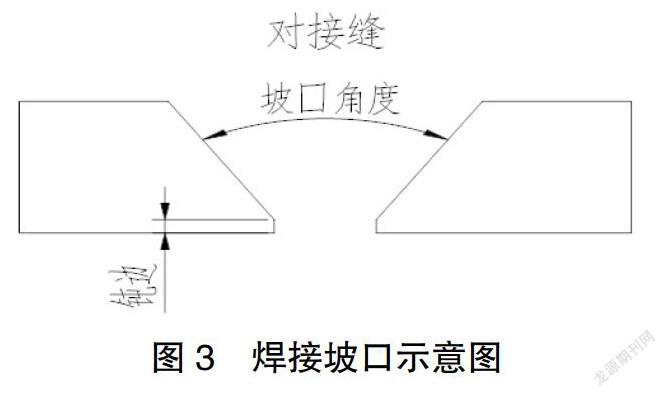

钢管内混凝土凿除合格,将开孔部位用原来的钢板重新焊接好,焊接时要将焊接部位打磨成斜坡口,焊缝钝边不大于2 mm,坡口角度以60±5°为宜。焊接方法和焊接质量均要求达到一级焊缝要求。焊接完成后,对焊缝打磨平整。

4 钢管混凝土顶升

4.1 进料管和出浆管的布置

在钢管两侧已浇筑混凝土顶面位置处各设一处进料管,安设在下弦钢管侧面。进料管与拱肋钢管轴线夹角介于30°左右,夹角越小泵送阻力越小,对钢管壁的冲击力亦越小。进料管材质、管径与输送管相同(Φ125 mm),进料管设防截止阀门,并与主拱钢管焊接加劲处理。将拱顶处出浆口直径扩大Φ150 mm,出浆管直接朝上接出,然后再用弯管接到梁上。在泵管水平管与竖直管位置处搭设泵管支架,使泵管顺着支架到达钢管拱进浆口处,支架需加固牢固,支架采用I45工字钢制作,将泵管固定在工字钢上。其制作方法见相关方案。

4.2 施工准备

共安排4台输送泵,每侧各2台,其中1台为备用;8台混凝土罐车,其中河西5台,河东3台;一个工班,共15人来完成左侧下弦管剩余混凝土的顶升工作。

4.3 混凝土配合比试配

顶升前对混凝土进行试配,确保搅拌站生产的混凝土质量能够满足钢管混凝土顶升要求。

4.4 混凝土顶升

一切准备工作就绪后,即可开展剩余混凝土顶升工作。混凝土顶升时,要注意以下几方面的问题:

(1)遵守两侧同时对称泵送的原则,两侧混凝土在钢管内的量不宜超过2 m长钢管弧长;

(2)混凝土自拌合站生产出来后,将对混凝土质量进行严格控制,不合格的混凝土嚴禁出站;

(3)混凝土到工地后,对每车混凝土均要进行检查,要检查坍落度、和易性和流动性,不合格的混凝土坚决不能放入泵车料斗内。

5 质量保证措施

为了保证此次及以后混凝土顶升施工的顺利进行,施工完成后混凝土质量合格,要采取以下措施:

(1)凿除的混凝土面一定要与钢管轴线垂直,不能形成一个斜面;

(2)开孔位置进行封闭焊接时,要安排原钢管拱焊接人员进行焊接,焊接方法与原来的要一致,焊接质量要达到一级焊缝的要求;未焊接好,不得进行混凝土的顶升施工;

(3)泵管布置时,要尽量减少弯管的数量,泵管固定要牢固;

(4)混凝土试配时,要做坍落度损失试验,配制出来的混凝土初凝时间应能满足混凝土顺利泵送;搅拌站出站的混凝土应与试配的混凝土质量一致;

(5)进料管的角度应尽量减小,这样有利于混凝土的泵送;出浆口应大一些,便于钢管内空气的排放和混凝土的排放。

6 安全注意事项

(1)钢管拱混凝土灌注前,由安全部门对施工人员进行安全教育培训,未参加培训的人员不得从事相关作业;

(2)注意高空作业安全。在钢管拱肋上和挂篮平台上进行操作时,要做好防护,系好安全绳,严禁身体不能从事高空作业的人员登高作业;

(3)注意用电作业安全。施工现场要有一名专业电工,负责输送泵用电和照明用电的施工,严禁非专业电工进行用电操作;

(4)在钢管拱肋内进行凿除混凝土的人员必须戴好防尘口罩和墨镜,防止吸入灰尘和混凝土残渣对眼睛的损伤;

(5)注意机械设备操作安全。对搅拌机和输送泵操作的人员必须是经过培训合格且持证的人员,严禁非持证人员进行机械设备的操作;

(6)注意机械车辆的驾驶安全。混凝土罐车运输混凝土,驾驶车辆的必须是专业司机,严禁非专业司机驾驶混凝土罐车,车辆证照必须齐全、有效;

(7)所有泵管必须安设牢固,不得有松动现象。

7 结论

钢管拱拱内混凝土泵送施工是施工现场广泛采用的一种施工方法,由于钢管混凝土拱桥拱肋是整个桥梁的主要承重结构,在实际施工过程中,由于外界条件的变化,常常会造成混凝土堵管。但只要我们严格按照操作规程操作,做到防微杜渐,不断地从每一次堵管中总结经验和教训,就一定能将堵管的可能性降到最低。

参考文献:

[1]GB50205-2001,钢结构工程施工质量验收规范[S].

[2]JGJ81-2002,建筑结构焊接技术规程[S].

[3]钢结构施工工艺标准[S].

[4]CECS28:90,钢管混凝土结构设计及施工规程[S].

[5]程泽兵,胡忠宏.钢管混凝土拱桥泵送顶升灌注施工常见问题分析[J].现代交通技术,2007(6):56-58.