工业甲醇合成催化剂性能与结构的研究

2021-09-10李扬

李扬

摘要:现代煤化工的迅速发展推动了甲醇市场的繁荣和技术的进步,同时,甲醇作为重要的能源载体,又可通过“甲醇经济”策略助推节能减排,在实现“碳中和”目标中将发挥重要的作用。甲醇合成的关键技术是高效催化剂及与之配套的反应器,其中催化剂性能是甲醇技术水平的标志。

关键词:Cu/Zn工业催化剂;甲醇合成;杂质乙醇;热稳定性

引言

在过去的50年里,全球大气中的CO2浓度增加了20%以上,已达到了一个前所未有的水平,经专家预测,到2100年大气中CO2体积分数将达到570×10-6,高浓度CO2的排放会产生温室效应,造成全球气候日益变暖,对人类生活和生态环境造成严重影响。因此,如何降低大气中CO2的浓度已经成为世界各国科研工作者亟待解决的问题。与此同时,CO2作为自然界丰富的潜在碳源,具有廉价、无毒、易得的优点,可被催化活化并转化为一些有机物。在众多CO2转化途径中,CO2加氢反应是一种很有前景的路线,可生产如甲醇、碳氢化合物和高级醇等多种精细化工产品。其中,直接通过CO2和H2催化合成甲醇被认为是CO2高效利用的核心技术。

1实验部分

1.1催化剂制备

配制浓度为1mol·L-1的Zn、Al混合硝酸盐溶液,记为溶液A;配制浓度为1mol·L-1的Cu、Zn、Mg混合硝酸盐溶液,记为溶液B,其中Cu、Zn、Al、Mg的总物质的量比为16∶6∶4∶1。配制浓度为1mol·L-1的Na2CO3溶液,记为溶液C。将预热后的溶液A与溶液C按一定速率并流加入适量底水中,不断搅拌,反应过程中控制pH值在7.0~7.5。溶液A滴定完成后,继续向沉淀中并流加入预热后的溶液B与溶液C,不断搅拌,反应过程中控制pH值在7.0~7.5。将沉淀老化2h后过滤洗涤,110℃下干燥8h。取干燥料分别按300℃&4h,350℃&4h,400℃&4h和300℃&6h进行焙烧,加入成型助剂成型,依次标记为催化剂Cat-300-4、Cat-350-4、Cat-400-4和Cat-300-6。

1.2催化剂性能评价

甲醇合成反应在流动相固定床反应器(ID=13mm,L=600mm)内进行,催化剂填装量为2mL,催化剂两端填充20~40目的石英砂。装填好的催化剂在5%H2鄄95%N2气氛中以10℃/min速率升至230℃进行常压还原;还原结束后,气体切换为空速10000h鄄1的原料气(67%H2、15%CO、4%CO2、14%N2),将系统压力升至5MPa进行反应,尾气经冰水混合物冷凝,每2h收集一次冷凝液进行色谱分析,取3次分析平均值为初活性。对催化剂进行热冲击(ATD),测定催化剂热稳定性,热冲击条件为:N2气氛、常压、400℃、4h,然后恢复到初活性测定条件,用初活性测定方法测得其耐热后活性。冷凝液体产物采用安捷伦7890A气相色谱分析,色谱柱型号为HP鄄1NNOWax(0.32mm×0.5μm×60m),氢火焰检测器,进样器温度250℃,检测器温度300℃,程序升温从室温升至210℃。

2结果与讨论

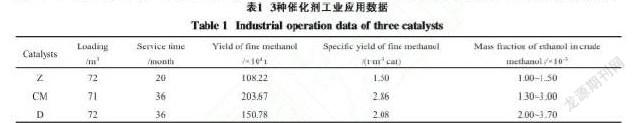

2.1工业应用性能

收集了3种代表性催化剂在某厂60×104吨/年甲醇生产装置上的工业应用数据,反应条件如下:甲醇合成塔入口气体组成包括10%~12%的CO、約3%的CO2,H2/C比控制为5~6、余量为N2等惰性气氛,反应系统压力控制在5MPa,反应初期温度240~250℃、末期为260~270℃。性能如表1所示。从表1可以看出,3种催化剂的装量大致相同,但单位体积催化剂所产精甲醇差别较大,CM催化剂最高,Z催化剂最低,这主要是受使用时间的影响,Z催化剂只用了20个月。此外,粗甲醇中乙醇含量尽管不高,但一些甲醇下游产品对精甲醇中乙醇含量有特殊要求,如甲醇用于生产醋酸或醋酐时,微量的乙醇会与原料一氧化碳反应生成丙酸,严重影响醋酸的质量。因此,工业甲醇生产对粗甲醇中杂质乙醇的控制非常严格。3种催化剂所产粗甲醇中,杂质乙醇的质量分数在运行初期较高,运行中期和末期逐渐降低,粗甲醇产品中乙醇的质量分数顺序为D>CM>Z,表明Z催化剂具有较好地抑制乙醇生成的能力。

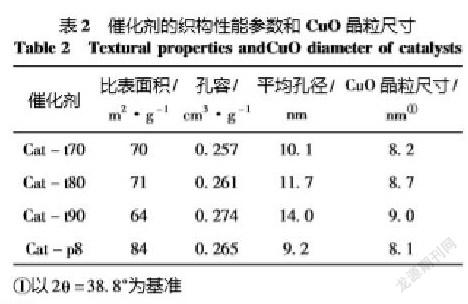

2.2催化剂的织构性质

表2列出了各催化剂的织构性质参数,从表2可以看出,当沉淀温度由70℃提高至80℃时,催化剂的比表面积几乎相同,孔容和平均孔略有增加,继续提高沉淀温度至90℃,催化剂比表面积下降,孔容略有增加,平均孔径增加较多,表明当滴定温度在(70~80)℃变化时,对催化剂的织构性质影响较小。

3讨论

实验室对工业甲醇合成催化剂的甲醇时空收率、热稳定性和粗甲醇中乙醇杂质质量分数的考察结果能够较好地反映催化剂工业应用性能,主要研究结论如下:(1)催化剂T上初始甲醇时空收率最高,催化剂D上最低,前者较后者高约4%;催化剂T的热稳定性最高,可高达99.4%,催化剂Z的最低,为90.4%;催化剂GX上所得粗甲醇中乙醇质量分数最低,为1.05×10鄄3,催化剂D上的最高,约为GX上的2.84倍。(2)“构效关系”分析发现,还原态铜基甲醇合成催化剂活性Cu比表面积越高,催化剂上初始甲醇时空收率越高;还原态催化剂表面CO主要吸附位性质的均匀程度越高,催化剂热稳定性越好;Zn在催化剂表面的适当富集有利于提高催化剂抑制杂质乙醇生成的能力。

结束语

工业上酯交换法生产碳酸二甲酯主要以均相甲醇钠为催化剂,催化活性较高,但易失活,易析出,难分离,还产生强碱性固废。使用非均相催化剂可避免上述不足,但反应物和产物以液态存在,流动性较差,易附着在固体催化剂表面,限制了传质效率。微波技术在制备固体碱催化剂时可提高催化剂的分散度,改善催化剂晶型,提高催化活性。因此,相对于合成碳酸二甲酯的传统催化剂,微波技术所制备的催化剂展现了优良的性能。

参考文献

[1]李军朝.XNC-98型甲醇合成催化剂应用总结[J].化肥工业,2019,46(06):46-48+51.

[2]一种甲醇合成催化剂的制备方法[J].能源化工,2019,40(05):60.

[3]刘威,张巨才.XNC-98型催化剂在卡萨利甲醇合成塔中的应用[J].大氮肥,2019,42(05):330-332.