转速对6061铝合金/纯铜异种金属搅拌摩擦焊接头组织与性能的影响

2021-09-10秦佳琛张大童谭锦红

秦佳琛 张大童 谭锦红

摘要:采用搅拌摩擦焊技术对4 mm厚6061-T6铝合金和纯铜进行连接,研究转速对铝铜异种金属接头组织与力学性能的影响。结果表明,当焊接速度为30 mm/min、搅拌头转速在1 200~1 800 r/min的范围内,可以获得表面成形良好、无缺陷的铝铜异种金属接头。大量破碎的铜被搅入焊核区,形成了组织结构复杂的区域。通过EDS和XRD分析,在焊核区内发现了Al2Cu、Al4Cu9和AlCu金属间化合物。在界面处,铝和铜发生相互扩散形成金属间化合物层,随着转速的提高,化合物层逐渐变厚。由于晶粒细化、固溶强化作用以及金属间化合物的生成,异种接头的焊核区平均显微硬度值高于铝铜两侧平均硬度,并且在焊核区出现硬度峰值点。随着转速的增加,接头抗拉强度呈现先增大后减小的趋势,所得最优接头抗拉强度为183 MPa,达到铜母材的71.8%,断裂位置位于铝侧热影响区,断裂方式为韧性断裂。

关键词:6061铝合金;纯铜;搅拌摩擦焊;微观组织;力学性能

0 前言

在现代工程应用中,异种材料复合结构不仅可以减轻结构件的质量,降低生产成本,还能充分发挥不同材料的性能优势。铝合金和铜都具有优异的导电性和导热性,但铜密度大、价格昂贵,而铝合金不仅价格相对低廉,而且具有比强度高、可再生性好等优点。如果在一定条件下通过焊接技术形成Al-Cu复合结构,既能减轻结构件自重、降低成本,又能满足工业应用的需求[1-2]。搅拌摩擦焊(Friction Stir Welding,FSW)作为一种固相连接技术,具有焊接温度低、残余应力小、接头质量高等优点[3-4],可进行铝镁、铝铜等异种材料的焊接[5-6]。

搅拌摩擦焊过程中的热量输入对材料的无缺陷连接起着重要作用。Tan[7]等人研究了不同焊接速度对5A02铝合金和纯铜搅拌摩擦焊接头组织与性能的影响,在转速1 100 r/min,焊接速度20 mm/min,搅拌针相对焊缝中心线偏向铝侧0.2 mm、前进侧为铝板的条件下,获得了成形良好、无缺陷的异种金属接头;而在较高焊接速度40 mm/min条件下出现了空洞缺陷。Xue[8]等人研究了焊接工艺参数对1060铝合金和纯铜搅拌摩擦焊接头组织与性能的影响,发现在较低转速下,焊核区中形成了许多缺陷,未获得成形良好的焊缝;而在较高的转速下,铜片和铝基体之间实现了良好的冶金结合,并且在界面处形成了薄且均匀的金属间化合物层。

研究表明[9-10],当热输入不足以使铝铜异种接头产生充分的塑性变形时,就会导致材料填充不足,接头内部出现空洞、沟槽等缺陷,而过高的热输入容易在接头内部形成脆性金属间化合物,影响接头性能。文中研究了转速对6061铝合金和纯铜搅拌摩擦焊接头组织与性能的影响,分析了不同转速条件下接头的微观结构及其形成机理,同时对异种接头内部的金属间化合物进行分析,探讨微观组织对力学性能的影响。

1 试验材料与方法

采用6061-T6铝合金和工业纯铜(T2)作为研究对象,尺寸为300 mm×100 mm×4 mm,其化学成分分别如表1、表2所示。搅拌头轴肩直径12 mm,搅拌针根部直径6 mm,顶部直径4 mm,长度3.85 mm。固定焊接速度为30 mm/min,选择转速分别为1 200 r/min、1 500 r/min和1 800 r/min。試验在KR 1000 titan KUKA机器人上进行,焊接前对试件进行打磨处理,去除表面氧化膜,用酒精清理试件表面除去油污。焊接过程中铝合金和纯铜分别置于焊缝的前进侧和后退侧,搅拌头偏向铝合金侧1 mm且与焊接方向呈2.5°倾角。焊接示意见图1。

焊后沿垂直焊缝方向线切割切取金相试样和拉伸试样。金相试样经过打磨、抛光、清洗之后,使用LEICA光学显微镜观察铝铜异种接头横截面宏观形貌,在NOVA NANOSEM 430场发射扫描电子显微镜下对接头微观形貌及铝铜界面进行观察和能谱分析。使用HVS-1000型显微硬度计测试铝铜接头显微硬度,加载载荷100 g,保荷时间10 s。

在SANS CMT5150型微机控制电子式万能材料实验机上进行拉伸试验,以结果的平均值作为拉伸性能评价标准。拉伸后用光学显微镜观察拉伸试样断裂位置,并用扫描电子显微镜进行断口形貌观察。

2 试验结果与讨论

2.1 组织形貌

2.1.1 宏观形貌

铝铜异种接头在不同转速下的焊缝表面成形如图2所示。铝铜异种接头未出现空洞、沟槽等缺陷,且随着转速的升高,焊缝表面越来越平整光滑。

不同转速下接头横截面宏观形貌如图3所示。在搅拌针强烈的搅拌作用下,铜发生破碎从母材剥落进入焊核区。在较低转速(1 200 r/min)下,如图3a所示,焊核区上方可观察到还未完全剥离母材的块状铜,进入到焊核区内的铜主要集中在近铜侧。在中等转速(1 500 r/min)下,如图3b所示,焊核区上方近铜侧和近铝侧都观察到块状铜存在。铝铜界面成形情况与焊核区近铝侧相比,呈现不规则状态。在较高转速(1 800 r/min)下,如图3c所示,明显观察到不同于母材的白亮色区域,在高转速条件下大量的铜被搅入焊核区,铝和铜在充足的热输入和机械搅拌作用下发生反应并伴有原子扩散过程,生成了铝铜金属间化合物[11]。

2.1.2 微观形貌

在不同转速下铝铜异种接头的微观组织形貌如图4所示。在1 200 r/min条件下,铝铜界面附近观察到大块铜剥落进入焊核区,如图4a所示。在焊核区中部,铜在搅拌针的机械作用下变成长条状和铝发生混合,形成铝铜混合的条带状组织,如图4b所示。图4c是图4a中方框区域的放大图,可以观察到在铝铜界面附近形成了层状结构,选取P1、P2两点进行EDS物相分析,结果如表3所示。

在1 500 r/min条件下,铝铜界面处观察到铜破碎成细小的铜颗粒弥散分布在焊核区内并与铝均匀混合形成絮状组织,如图4d所示。在近铝侧也观察到大小不一的铜颗粒,如图4e所示。在图4f中同样观察到铝铜界面处形成了层状结构,选取一点P3进行EDS物相分析。根据P1~P3点的分析结果(见表3),在界面处形成的层状结构中由于铜和铝相互接触并在界面处发生原子扩散过程,生成了金属间化合物。Xue[8]等人同样在界面处观察到了这种层状结构,并且当界面附近存在较大的铜颗粒时,该层状结构会更加明显。

当转速提高到1 800 r/min,在焊核区两侧均观察到由铝和不同形态的铜组成的河流状区域,如图4g、4h所示,选取P4、P5两点进行EDS物相分析。同时在两侧观察到有微裂纹产生,这是因为高转速产生的高热量为金属间化合物的形成提供了更加有利的条件,在此处形成了较厚的化合物层,而脆性的金属间化合物在焊后冷却过程中很容易作为裂纹源产生应力集中,从而使裂纹发生扩展[12]。图4i为近铝侧河流状组织的放大图,铝和铜表现出不同的混合状态,选取P6、P7、P8三点进行EDS物相分析。点P4~P8的测试结果证实了之前的分析(见表3),高转速条件下在焊核区两侧形成了较厚的金属间化合物层,其成分有可能包括Al2Cu (θ)、Al4Cu9(γ)和AlCu (η)相。

2.2 XRD及界面EDS分析

鋁铜异种接头焊核区部分的XRD测试结果如图5所示。结果表明,接头除了存在Al和Cu之外,还生成了Al2Cu、Al4Cu9和AlCu金属间化合物,这与之前EDS扫描分析结果一致。Tan[7]等人详细阐明了焊接过程中Al和Cu发生一系列变化的过程,在搅拌针的高速旋转下焊缝处温度迅速上升,在摩擦热和塑性变形的共同作用下,铝和铜原子被激活发生相互扩散,较小的铜颗粒分散在铝基体中,和铝发生混合,一些大的铜碎片随后与铝基体反应,形成层状结构[13]。Ouyang[14]等人研究发现,焊缝中的机械混合区域主要由几种金属间化合物以及少量的α-Al和面心立方Cu基固溶体组成。变形的铜薄片分布在焊核区底部,通过机械作用与铝结合,在焊缝底部形成了Al4Cu9和变形的Cu基固溶体的混合区域,该区域表现出河流状结构或层状结构,这与图4g~4i观察到的微观结构相吻合。

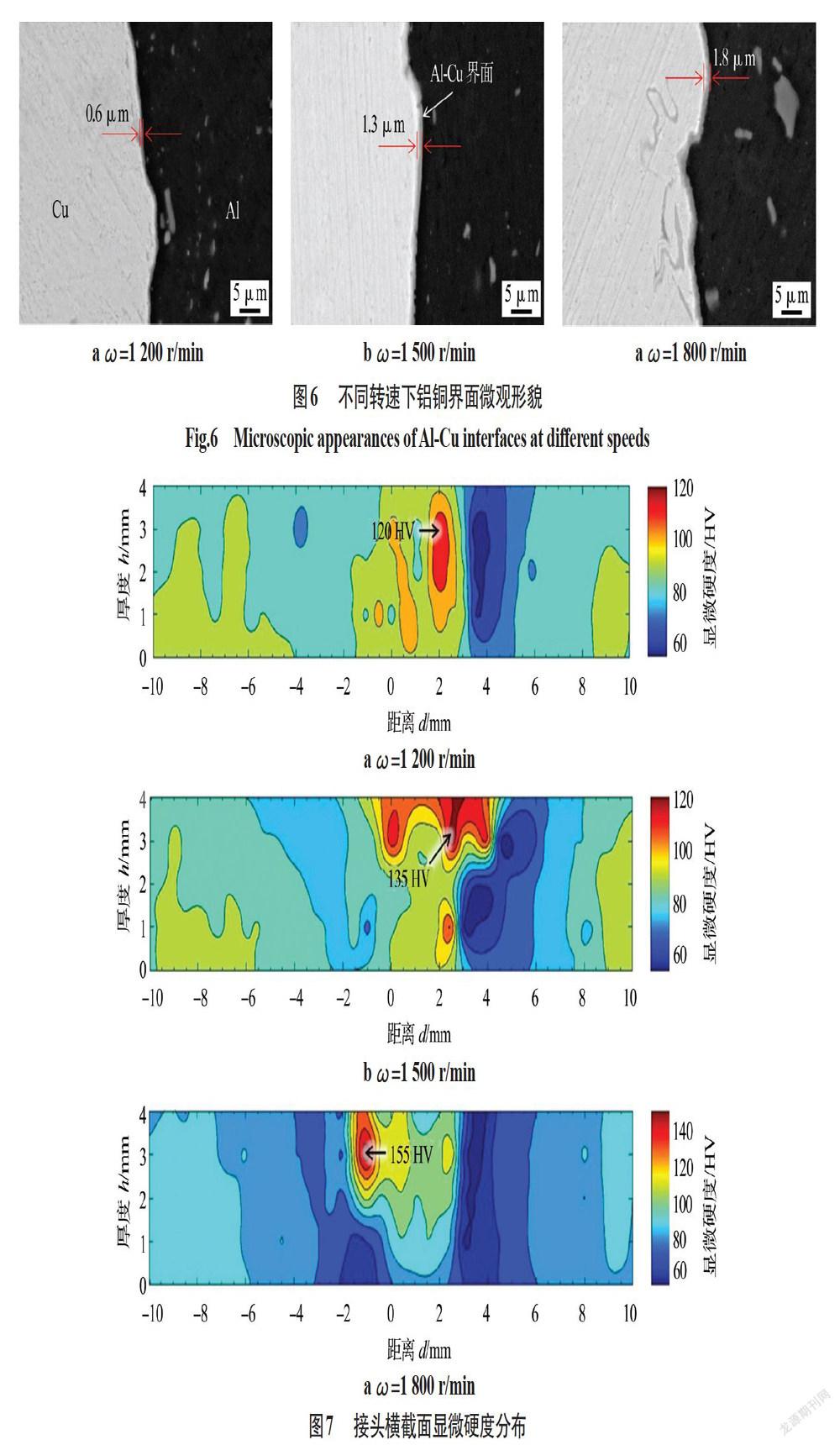

不同转速下铝铜界面处的微观形貌如图6所示。经过EDS线扫描分析发现,在不同转速条件下界面处均形成了金属间化合物层,随着转速的提高,化合物层的厚度逐渐变厚,这与Zhang[15]等人的研究结果一致。出现此现象的原因可能是随着转速的提高,热输入变大,同时搅拌针的机械作用加剧,为Al和Cu原子在界面的迁移扩散过程提供了更有利的条件。

2.3 力学性能

2.3.1 显微硬度

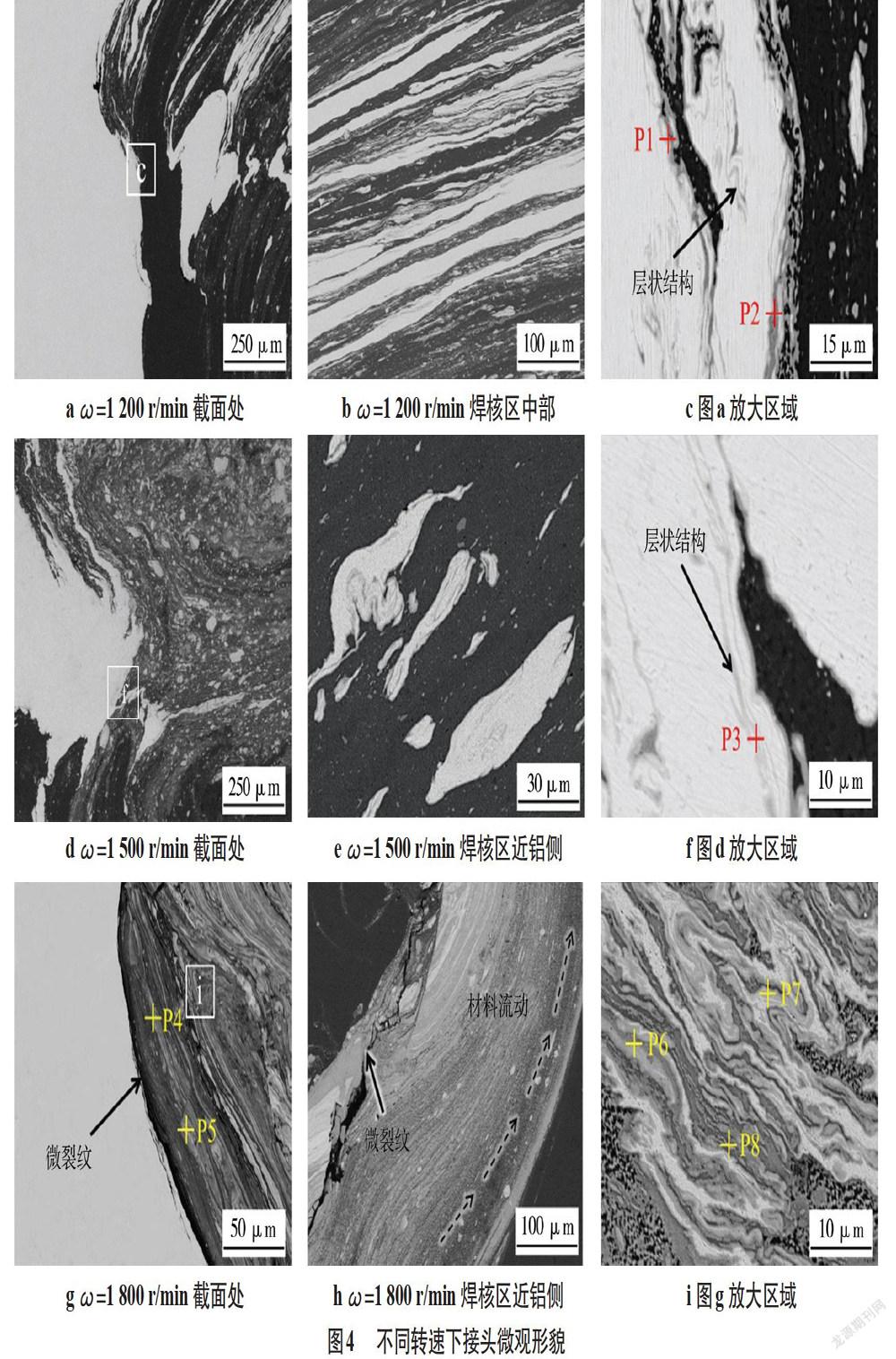

接头横截面显微硬度分布如图7所示。可以看出,不同转速条件下的硬度峰值均出现在焊核区,并且随着转速的增大硬度峰值也逐渐变高。焊核区平均硬度高于铝铜两侧的平均硬度有两种原因:一方面焊核区发生动态再结晶过程,晶粒细化导致硬度升高;另一方面在焊核区生成的固溶体或金属间化合物成为接头的硬度峰值点[16-17]。铝铜两侧的热影响区出现软化现象,并且随着转速的提高,软化区面积越来越大。这是因为当接头受到焊接热循环作用,热影响区的晶粒发生粗化,显微硬度值降低。

2.3.2 拉伸性能及断口形貌

铝铜母材及不同转速下的接头拉伸性能见表4。当转速为1 500 r/min时,接头抗拉强度达到最大值183 MPa,为铜母材的71.8%。转速为1 200 r/min、1 800 r/min时,接头抗拉强度为151 MPa、173 MPa,分别达到铜母材的59.2%和67.8%。断后伸长率的变化与抗拉强度的变化规律一致,呈现先增大后减小的趋势,在转速为1 500 r/min时达到5.5%。

拉伸试样断裂后的接头横截面宏观形貌如图8所示。由图8a可知,在1 200 r/min条件下,接头在焊核区近铜侧发生断裂。转速增加到1 500 r/min,铝和铜形成结合良好的界面以及组织分布均匀的焊核区,接头在出现软化的铝侧热影响区发生断裂。当转速达到1 800 r/min,断裂位置出现在铝铜界面处以及焊核区顶部,界面处形成了较厚的脆性金属间化合物层,降低了接头性能[18]。由于在界面处有微裂纹生成(见图4g),在拉伸过程中很容易作为裂纹源使裂纹发生扩展,从而在此处发生断裂。

不同转速下接头的断口形貌如图9所示。在1 200 r/min条件下断口表面较平整,观察到明显的舌状花样,如图9a所示,是典型的脆性断裂特征。在1 500 r/min条件下,接头断裂发生在Al侧热影响区,断裂面观察到大量韧窝,如图9b所示,断裂形式为韧性断裂。当转速增加到1 800 r/min,在断裂面除了观察到有平台之外,还有一些大小不一的凹坑存在,如图9c所示。放大图中区域观察,在凹坑底部发现了破碎的Cu颗粒,表明在此处也发生了撕裂过程,在一定程度上提高了接头的拉伸性能[19],接头断裂形式为韧-脆混合断裂。

3 结论

(1)在搅拌针偏置铝侧的条件下实现了6061铝合金和纯铜的异种金属搅拌摩擦焊接,获得了表面成形良好的异种金属接头。随着转速的提高,表面光洁度增加。

(2)大量破碎的铜被搅入焊核区导致焊核区内组织结构复杂。在焊核区及铝铜界面处检测到金属间化合物的生成,主要包括Al2Cu、Al4Cu9和AlCu。随着转速的提高,界面处化合物层厚度变大。

(3)接头显微硬度分布不均匀,由于晶粒细化、固溶强化作用以及金属间化合物的生成,焊核区平均显微硬度值高于铝铜两侧,并在焊核区内出现硬度峰值点。

(4)在1 500 r/min条件下,接头抗拉强度达到最大(183 MPa),为铜母材的71.8%,断裂发生在铝侧热影响区,断裂方式为韧性断裂。

参考文献:

Mehta K P,Badheka V J. A review on dissimilar friction stir welding of copper to aluminum:process,properties,and variants[J]. Materials and Manufacturing Processes,2016,31(3):233-254.

张满. 铝/铜异种材料焊接的研究现状[J]. 热加工工艺,2009,38(9):116-119,122.

张华,林三宝,吴林,等. 搅拌摩擦焊研究进展及前景展望[J]. 焊接学报,2003,24(3):91-96.

Mishra R S,Ma Z Y. Friction stir welding and processing[J]. Materials Science and Engineering R:reports,2005,50(1-2): 1-78.

Fu B,Qin G,Li F,et al. Friction stir welding process of dissimilar metals of 6061-T6 aluminum alloy to AZ31B magnesium alloy[J]. Journal of Materials Processing Technology,2015(218):38-47.

Girard M,Huneau B,Genevois C,et al. Friction Stir Diffusion Bonding of Dissimilar Metals[J]. Science and Technology of Welding and Joining,2010,15(8):661-665.

Tan C W,Jiang Z G,Li L Q,et al. Microstructural evolution and mechanical properties of dissimilar Al-Cu joints produced by friction stir welding[J]. Materials & Design,2013(51): 466-473.

Xue P,Ni D R,Wang D,et al. Effect of friction stir welding parameters on the microstructure and mechanical properties of the dissimilar Al-Cu joints[J]. Materials science and engineering:A,2011,528(13-14):4683-4689.

刘鑫. 铝/铜异种材料搅拌摩擦焊控形控性研究[D]. 黑龙江:哈尔滨工业大学,2019.

Galvao I,Oliveira J C,Loureiro A,et al. Formation and distribution of brittle structures in friction stir welding of aluminium and copper:influence of process parameters[J]. Science and Technology of Welding and Joining,2011,16(8):681-689.

Esmaeili A,Rajani H R Z,Sharbati M,et al. The role of rotation speed on intermetallic compounds formation and mechanical behavior of friction stir welded brass/aluminum 1050 couple[J]. Intermetallics,2011,19(11):1711-1719.

柯黎明,刘鸽平,邢丽,等. 铝合金LF6与工业纯铜T1的搅拌摩擦焊工艺[J]. 中国有色金属学报,2004,14(9):1534-1538.

Genevois C,Girard M,Huneau B,et al. Interfacial reaction during friction stir welding of Al and Cu[J]. Metallurgical and Materials Transactions A,2011,42(8):2290.

Ouyang J,Yarrapareddy E,Kovacevic R. Microstructural evolution in the friction stir welded 6061 aluminum alloy (T6-temper condition) to copper[J]. Journal of Materials Processing Technology,2006,172(1):110-122.

Zhang W,Shen Y,Yan Y,et al. Microstructure characteriza-tion and mechanical behavior of dissimilar friction stir welded Al/Cu couple with different joint configurations[J]. The International Journal of Advanced Manufacturing Technology,2018,94(1-4):1021-1030.

GALVÕI,Leal R M,Loureiro A,et al. Material flow in heterogeneous friction stir welding of aluminium and copper thin sheets[J]. Science and Technology of Welding and Joining,2010,15(8):654-660.

Li X,Zhang D,Cheng Q I U,et al. Microstructure and mechanical properties of dissimilar pure copper/1350 aluminum alloy butt joints by friction stir welding[J]. Transactions of Nonferrous Metals Society of China,2012,22(6):1298-1306.

王盈輝,王快社,王文,等. 转速对铝铜异种材料水下搅拌摩擦焊接接头组织与性能的影响[J]. 材料工程,2019,47(11):155-162.

Sahu P K,Pal S,Pal S K,et al. Influence of plate position, tool offset and tool rotational speed on mechanical properties and microstructures of dissimilar Al/Cu friction stir welding joints[J]. Journal of Materials Processing Technology,2016,235:55-67.