铝合金搅拌摩擦焊热源模型建模专家系统

2021-09-10刘安胡广旭董志波

刘安 胡广旭 董志波

摘要:在铝合金搅拌摩擦焊三维体积热源模型建模过程中,轴肩、搅拌针侧面以及搅拌针底面摩擦产热的热流密度加载范围存在不确定性,需校核确定,增加了建模难度。针对该问题,建立三维搅拌摩擦焊热源模型,并确定其不确定热源模型参数,研究了这些参数变化对焊缝温度场的影响规律。在此基础上,基于参数变化影响规律建立了搅拌摩擦焊热源模型参数库,设计了推理规则,形成实现快速建模的铝合金搅拌摩擦焊热源模型专家系统。基于搅拌摩擦焊实验温度场结果验证了专家系统功能,该系统显著降低了搅拌摩擦焊数值模拟建模难度,有利于促进铝合金搅拌摩擦焊数值模拟技术的普及应用。

关键词:搅拌摩擦焊;铝合金;热量;热流密度;专家系统

0 前言

搅拌摩擦焊(FSW)工艺是一种材料不熔化的摩擦焊接技术,其焊接工件温度低、残余应力变形小,广泛应用于汽车、飞机、轮船等领域,尤其是在铝合金焊接方面[1]。铝合金在搅拌摩擦焊过程中,在不同焊接温度场的作用下,二相粒子的析出物半径、体积分数和种类不同,焊后时效过程存在差异,会影响材料性能[2]。因此针对铝合金搅拌摩擦焊数值模拟,国内外研究者开展了广泛研究[3-6]。研究人员进行了轴肩产热和搅拌针产热的计算公式研究[3-5],但缺少摩擦产热的体热源作用范围相关研究。鄢东洋等人[6]研究发现,在温度场模拟中,轴肩面热流密度随轴肩半径的增加呈线性增加,搅拌针产热为均匀分布的体热源模型形式加载,但未提及轴肩产热的体热源作用范围,也没有考虑塑性变形产热。上述模拟研究与实际搅拌摩擦焊工艺存在一定差异。在实际搅拌摩擦焊过程中,通过摩擦作用产生的热流密度作用于体积上,该体积位于工件与搅拌头接触表面的邻域上[7]。在三维有限元建模时,采用六面体网格单元时,热流密度加载至六面体网格单元的积分点上,此时需要确定三维体热源模型的作用范围,从而保证热输入实现建模。

基于上述,文中建立了三维搅拌摩擦焊体热源模型,探索该热源模型的热流密度分布参数影响规律,校核参数,建立推理规则,并形成用于铝合金搅拌摩擦焊热源模型建模的专家系统。

1 搅拌摩擦焊体热源模型不确定参数

搅拌摩擦焊的热源由摩擦产热和塑性变形产热两部分组成,摩擦产热包括轴肩产热、搅拌针侧面产热、搅拌针底面产热三部分[4]。摩擦产热示意如图1所示,塑性变形产热示意如图2所示。

1.1 热源模型参数

热源模型参数定义:xlen—工件在x方向的长度;ylen—工件在y方向的长度;zlen—工件在z方向的长度;Qs—摩擦产生的总热量;Qv—塑性变形产生的热量;Qshoulder—轴肩产生的热量;Qpin—搅拌针侧面产生的热量;Qpintip—搅拌针底面产生的热量;γ—塑性变形产热占总热量的比例;τcontact—界面剪应力;n—转速;ω—旋转角速度, ω= (2πn)/60;ra—沿刀具轴线方向的径向距离;δ—刀具工件面接触类型, 0≤δ≤1;ro—轴肩半径;ri—搅拌针半径;hp—搅拌针高度;qshoulder—轴肩热流密度;qpin—搅拌针侧面热流密度;qpintip—搅拌针底面热流密度;qs—摩擦产热的热流密度;qv—塑性变形的热流密度;Vp—塑性变形作用的体积;h1—积分点到轴肩面的距离;h2—积分点到搅拌针底面的距离;hshoulder—轴肩热流密度作用的高度范围;hpin—搅拌针侧面热流密度沿半径方向作用的径向距离;hpintip—搅拌针底面热流密度作用的高度范围。

1.2 摩擦产热

1.2.1 摩擦产热模型

设τcontact和δ为常数,参考文献[4]可知 假设轴肩产生的热量和搅拌针底面产生的热量沿半径、高度方向线性分布,搅拌针侧面产生的热量沿半径方向线性分布,可得到摩擦产生的热量在体积上进行分配的体热流密度:

轴肩体热流密度作用在轴肩与工件接触面的邻域上,搅拌针侧面体热流密度作用在搅拌针侧面与工件接触面的邻域上,搅拌针底面体热流密度作用在搅拌针底面与工件接触面的邻域上。为了将体热流密度作用的范围数量化,以工件的一个顶点为坐标原点,建立空间直角坐标系,并满足整个工件都位于第一卦限和坐标平面上。

1.2.2 摩擦产热模型不确定参数

摩擦产热模型中描述轴肩、搅拌针侧面、搅拌针底面与工件接触面邻域大小的参数具有不确定性,具体参数如表1所示。这些参数需要根据实验结果通过专家系统进行匹配。

1.3 塑性变形产热模型

2 参数规律

2.1 不确定性参数与焊缝形貌的联系

搅拌摩擦焊的焊缝截面瞬态温度分布形貌(简称焊缝形貌)用表2所示的参数进行描述。

进行16组数值模拟,通过对i、j、k的调节,间接实现对搅拌摩擦焊热源方程中参数hshoulder、hpintip、 hpin的调节,获取在不同参数下的Tmax、Lwidth、Ldeep。铝合金搅拌摩擦焊热源模型参数分组如表3所示。模拟1~7组研究i对焊缝形貌的影响,1、8~10组研究j对焊缝形貌的影响,1、11~16组研究k对焊缝形貌的影响。

2.2 有限元建模

使用有限元软件进行建模,工件尺寸如表4所示,数值模拟参数如表5所示,γ、τcontact和δ的计算及取值参照文献[4,8],材料参数参照文献[6]。

2.3 数值模拟结果

由16组数值模拟,可知Tmax、Lwidth、Ldeep随i、j、k的变化趋势。Tmax随i、j、k的变化趋势如图3所示,Lwidth随i、j、k的变化趋势如图4所示,Ldeep随i、j、k的变化趋势如图5所示。

2.4 焊缝形貌随不确定性参数的变化规律

i对Tmax、Lwidth、Ldeep的影响最大,Tmax、Lwidth、Ldeep随i的增大而增大,i=6时Tmax、Lwidth达到最大值,随后,Tmax和Lwidth随i的增加有所下降。即hshoulder对Tmax、Lwidth、Ldeep的影響最大,Tmax、Lwidth、Ldeep随hshoulder的增大总体上呈上升趋势,Tmax和Lwidth达到最大值后会略微下降。

j对Tmax、Lwidth、Ldeep基本没有影响。即hpintip对Tmax、Lwidth、Ldeep基本没有影响。

Tmax、Ldeep随k的增大而降低,k对Lwidth的影响很小。即Tmax、Ldeep的数值随hpin的增大而减少,hpin对Lwidth的影响很小。

3 专家系统

3.1 搅拌摩擦焊专家系统

参照文献[9]中的熔化焊热源专家系统的建立方式,建立搅拌摩擦焊专家系统。

建立搅拌摩擦焊专家系统,是为了在给出的工件尺寸、材料属性、旋转角速度、焊接速度的条件下,准确匹配hshoulder、hpintip、hpin参数,使模拟的焊缝形貌与试验相符。搅拌摩擦焊专家系统具有以下功能:

(1)系统根据搅拌摩擦焊工艺,选取该热源模型。

(2)系统根据材料属性、焊缝形貌,推理hshoulder、hpintip、hpin参数,对得到的参数进行建模仿真。若仿真结果与实验值相符,则储存参数;否则,对参数进行修正,直到仿真结果与实验值相符。

(3)专家系统根据推理得到的参数,绘制搅拌摩擦焊的焊缝形貌。

搅拌摩擦焊热源参数校核流程如图6所示。

3.2 搅拌摩擦焊试验数据库

搅拌摩擦焊热源模型参数推理的试验数据库是推理的基础[9]。搅拌摩擦焊试验数据库如图7所示。

3.3 搅拌摩擦焊热源参数调整规则

i、j、k的端点取值与实际搅拌摩擦焊工艺存在差异,调节过程中,不取端点值。搅拌针底面产生热量少,并且搅拌针底面和工件底面的距离小,即hpintip的影响可以忽略。j=2、j=3时,Tmax、Lwidth、Ldeep的值基本相同,取j=3,之后不再对j进行调节。根据搅拌摩擦焊的特性、铝合金的熔点、i和k的参数规律、调节的次数等因素,i和k的初始取值定为i=4、k=4。Ldeep和Tmax具有相同的变化趋势,根据Tmax和Lwidth对参数进行调节,即可得到合理的焊缝形貌,具体参数调节的推理引擎如图8所示。

3.4 搅拌摩擦焊校核实例

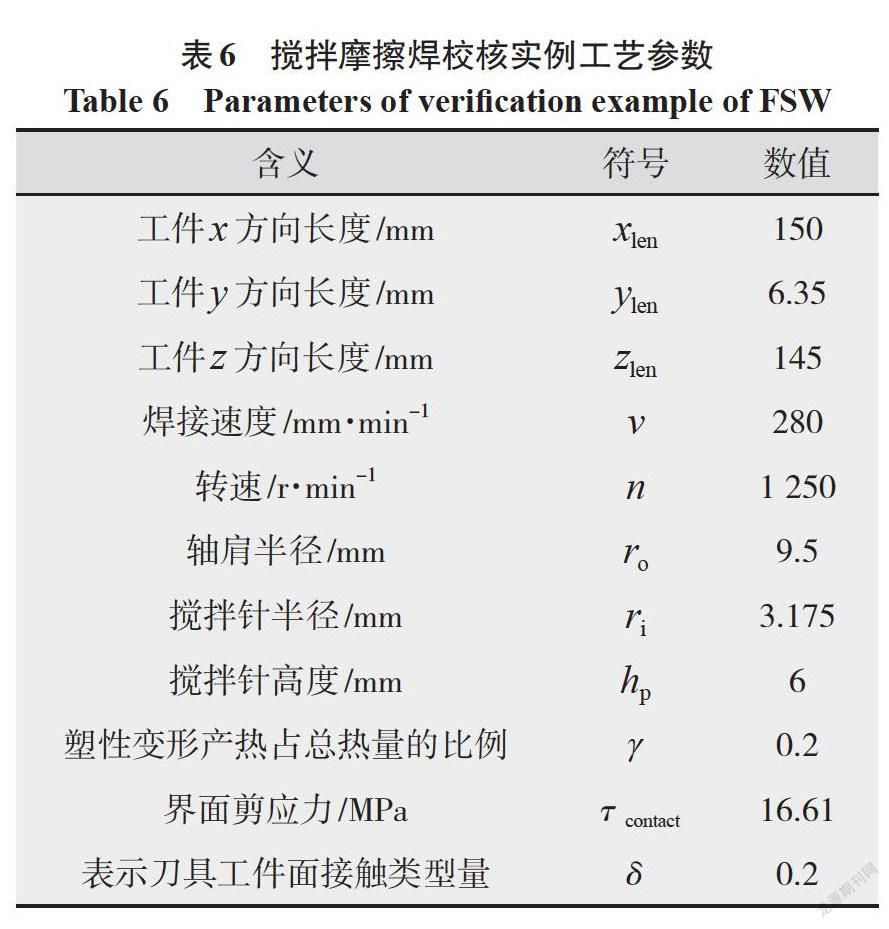

采用表6的搅拌摩擦焊工艺参数进行6061铝合金的焊接。Mohammad Riahi等人在没有将摩擦产热处理为体热流密度的条件下进行数值模拟,得到:峰值温度为553.2 ℃,焊缝宽度为21 mm,焊缝深度为6.35 mm[10]。从基准参数到获取最佳参数共经历4次取值。热源校核结果如表7所示。

使用不同工艺参数、不同种类的铝合金多次建模,并通过实验进行验证,建立的铝合金搅拌摩擦焊热源模型专家系统与实际的搅拌摩擦焊工艺相符。

4 结论

(1)铝合金搅拌摩擦焊热源建模过程中,将搅拌头与工件表面摩擦产生的热量在与接触面相邻的一定邻域的体积上进行分配,并给出了体热流密度的公式。

(2)确定了热源方程中的各个参数对Tmax、Lwidth、Ldeep的影响规律,并确定了hshoulder为最主要的影响参数。

(3)对热源方程中具有不确定性的参数hshoulder、hpintip、hpin建立了专家系统,确定了推理引擎。通过搅拌摩擦焊实例,证明了体热流密度公式和专家系统确定参数的合理性。

参考文献:

郭柱. 7075铝合金搅拌摩擦焊温度场及残余应力场的数值模拟[D]. 河北:石家庄铁道大学,2015.

Yeong-Maw Hwang,Zong-Wei Kang,Yuang-Cherng Chiou,et al. Experimental study on temperature distributions within the workpiece during friction stir welding of aluminum alloys[J]. International Journal of Machine Tools and Manufacture,2008,48(7-8):778-787.

夏春,邢丽,柯黎明,等.搅拌摩擦焊热源数值模型[J].热加工工艺,2008(19):108-110.

A Simar,Y Brechet,B de Meester,et al. Integrated modeling of friction stir welding of 6xxx series Al alloys:Process,microstructure and properties[J]. Progress in Materials Science,2012,57(1):95-183.

Zhang Jingqing,Shen Yifu,Li Bo,et al. Numerical simulation and experimental investigationn on friction stir welding of 6061-T6 aluminum alloy[J]. Materials and Design,2014(60):94-101.

鄢東洋,吴爱萍,Juergen Silvanus,等. 铝合金薄板搅拌摩擦焊后变形的数值模拟[C]. 南宁:中国机械工程学会,2008:271-277.

汪建华,姚舜,魏良武,等.搅拌摩擦焊接的传热和力学计算模型[J].焊接学报,2000(4):61-64.

刘奋军.铝合金薄板高速搅拌摩擦焊组织和性能研究[D].陕西:西北工业大学,2018.

胡广旭.熔化焊热-力智能数值模拟方法研究[D].黑龙江:哈尔滨工业大学,2011.

Mohammad Riahi,Hamidreza Nazari. Analysis of transient temperature and residual thermal stresses in friction stir welding of aluminum alloy 6061-T6 via numerical simulation [J]. International Journal of Advanced Manufacturing Technology,2011,55(1-4):143-152.

赵翔,朱政强,王小乐.铝合金搅拌摩擦焊温度场的数值模拟分析[J].焊接技术,2018(4):15-17.

刘坡,郭国林,邱型宝,等. 异种不锈钢搅拌摩擦焊接温度场数值模拟[J].电焊机,2019,49(7):89-94.

肖毅华,张浩锋. 6061-T6铝合金搅拌摩擦焊温度场的数值模型和参数影响分析[J].机械科学与技术,2017(1):119-126.

段树华. 6005A-T6铝合金搅拌摩擦焊温度场数值模拟[J].电焊机,2015,45(10):154-158.

Abbasi M,Bagheri B,Keivani R. Thermal analysis of friction stir welding process and investigation into affective parameters using simulation [J]. Journal of Mechanical Science and Technology,2015,29(2):861-866.