碳四综合利用装置醚化单元醇烯比的计算

2021-09-10岳保华

岳保华

摘要:根据理论知识,结合实际操作,主要讨论碳四综合利用装置醚化单元醇烯比的计算,从而依据原料变化,调整醇烯比,确定甲醇量,优化操作,使装置稳定,产品MTBE达到优级品。

关键词:醇烯比;共沸;反应

1.MTBE反应原理

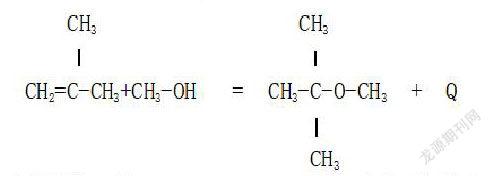

含有异丁烯的碳四与甲醇进行混合,在D型苯乙烯系大孔径强酸催化剂的作用下,使大部分异丁烯与甲醇反应生成甲基叔丁基醚(MTBE),其主反应方程式[1]如下:

该反应为放热反应,△H=37KJ/mol,其反应的选择性很高,少量的副反应产物为二甲醚(DME)、异丁烯二聚物(或低聚物)、以及由于反应器中有水而生成叔丁醇(TBA)。

2.装置流程

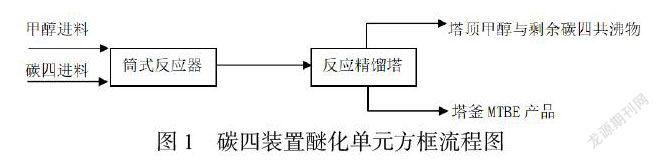

碳四装置醚化单元主要有两部分组成,筒式反应器和反应精馏塔,异丁烯和甲醇合成MTBE,主要是在筒式反应器中进行,残余的异丁烯在反应精馏塔中继续与甲醇进行深度转化反应,同时反应生成物MTBE在反应精馏塔中不断分离,最终由塔底得到产品,未完全反应的少量甲醇与剩余碳四共沸从塔顶馏出,送到后系统。方框流程如下:

3.实际问题

碳四综合利用装置醚化单元的醇烯比是:甲醇进料与碳四进料中异丁烯的摩尔之比。公式1:醇烯比=甲醇量*56/(碳四进料*异丁烯含量*32)

醇烯比是该单元的一个重要参数,关系着装置的稳定和产品MTBE的质量。

碳四综合利用装置目前原料有两种,一是上游乙烯装置副产品混合碳四,二是抽余碳四,即混合碳四经过丁二烯抽提装置后的抽余碳四,两者组分差异较大,特别是异丁烯含量变化较大,见表1。对于两种模式的醇烯比一般都有经验值,混合碳四原料模式运行时是1.28;而抽余碳四原料模式是1.08,醇烯比固定后,根据原料中异丁烯的含量计算甲醇用量,虽然如此调整,但是在实际生产中,由于原料组分变化较大,特别是抽余碳四原料模式下,易出现甲醇量不合适而造成装置异常,甚至是产品MTBE不合格的现象。

4.原因查找与醇烯比的计算

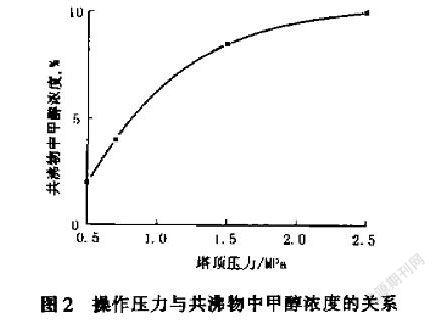

由于醚化单元筒式反应器入口醇烯比是固定不变的,在反应精馏塔内既有残余异丁烯的深化反应,又有精馏,多余的甲醇在反应精馏塔内,与剩余碳四以共沸物的形式带到塔顶,我们的操作压力为0.65MPa,根据图2操作压力与共沸物中甲醇浓度的关系,可以看出碳四与甲醇共沸物组成中,甲醇质量含量约为4.0%左右。换言之反应精馏塔进料中甲醇与碳四的比值必须接近共沸组成,否则甲醇的多与少都会影响反应精馏塔操作,影响MTBE产品质量。下图为共沸物中甲醇含量与操作压力关系图[2]。

综合分析甲醇量由两部分组成,即参与反应的甲醇量和共沸所需甲醇量,公式是:

公式2:甲醇量=反应甲醇量+共沸甲醇量。

参与反应的甲醇量需要与原料中异丁烯的量按照摩尔比1:1进行计算;而共沸所需的甲醇量需要根据反应后剩余碳四量严格按照共沸组成计算。

公式3:反应甲醇量=碳四原料量*异丁烯含量*32/56

公式4:共沸甲醇量=碳四原料量*(1-异丁烯含量)*4%

联合公式2、公式3、公式4得到

公式5:甲醇量=碳四原料量*异丁烯含量*32/56+碳四原料量*(1-异丁烯含量)*4%

带入公式1和公式5得到:

醇烯比=甲醇量*56/(碳四原料量*异丁烯含量*32)

=1+(1-异丁烯含量)*4*56/(异丁烯含量*32)

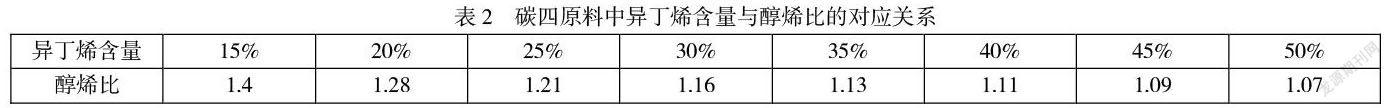

最终可以得出醇烯比与碳四原料中异丁烯含量密切相关,可以计算出:

注:32为甲醇的摩尔质量,56为异丁烯的摩尔质量;

4%为在0.65MPa压力下,碳四与甲醇共沸物中甲醇的质量比;

异丁烯含量为碳四原料中异丁烯的含量,为质量百分比。

5.小结

(1)醇烯比可根据以上算法进行相对精确的计算,也可以直接算出甲醇进料量;

(2)醇烯比應随着原料组分的变化而变化,表2 碳四原料中异丁烯含量与醇烯比的对应关系,可以作为确定醇烯比的一个参考;

(3)醇烯比是一个重要参数,但不是唯一参数,在实际操作中仍需关注其它相关参数,以综合判断甲醇量的多少,进行相关调整,从而保证装置的稳定运行。

参考文献

[1]MTBE的生成和应用 杭道耐 赵福龙

[2]MTBE装置反应精馏塔工艺操作条件的探讨及优化 闫科林