某车用发动机润滑系统油位校核与验证

2021-09-10段昭

段昭

当开发新发动机或将发动机搭载于新车型时,润滑系统油位需要重新校核。在设计阶段,可以借助计算机辅助设计(CAD)等三维设计软件进行分析。主要介绍使用Catia设计软件检查某发动机润滑系统油位的操作方法。通过建立发动机润滑系统油腔填充模型,评估发动机运动件是否存在搅油,在不同工况下校核车辆润滑系统的吸油能力和回油能力,布置最佳位置的吸油盘入口,并利用计算机辅助工程(CAE)仿真和润滑系统台架试验作为验证。

润滑系统;搅油;吸油能力;回油能力;油位

0 前言

润滑系统是发动机的重要子系统之一,它不仅为发动机运动部件的摩擦表面提供压力和流量合适的润滑油,还对关键零部件起到冷却、除锈和密封的作用。发动机在运转时,油底壳的润滑油被机油泵吸入,通过吸油盘、油道和管路输送至发动机各润滑点和冷却点,完成润滑冷却后润滑油在重力作用下回到油底壳,如此周而复始[1]。

本文主要介绍通过Catia软件建立润滑油油腔模型方法,解析润滑油分布规律,分析润滑油油面,并提出油底壳油位须满足的条件。通过借助某款发动机润滑系统油腔填充模型,分析运动件的搅油问题,校核车辆在不同工况下发动机润滑系统的吸油能力和回油能力,布置最佳位置的吸油盘入口,最后利用计算机辅助工程(CAE)软件进行仿真,并由台架试验进行验证。

1 发动机润滑系统的布置

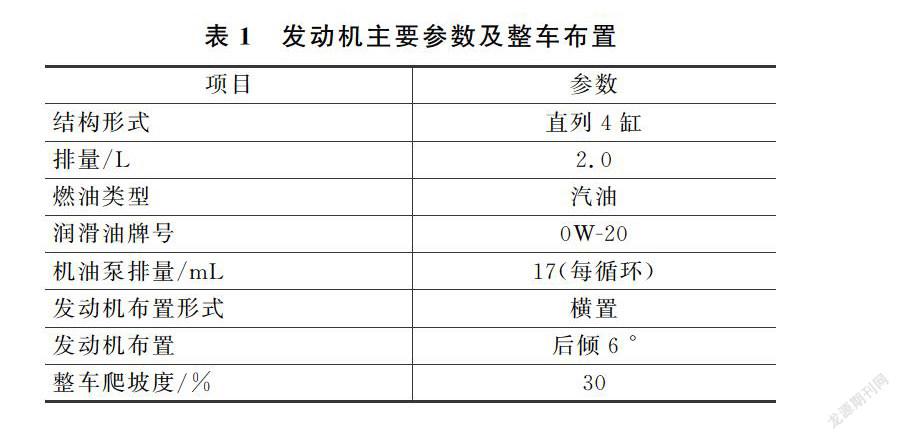

本文所研究的是某款2.0 L汽油增压发动机,其主要参数和整车布置信息如表1所示。

图1为该发动机的润滑系统结构布置图。润滑油通过吸油盘、机油泵和机滤总成,进入缸体等需要润滑的部件内,然后经回油通道返回油底壳。吸油盘和机油泵相连接,均布置在油底壳内。机油泵通过链条由曲轴驱动。

2 润滑油油腔模型的建立与分析

2.1 建立润滑油油腔模型

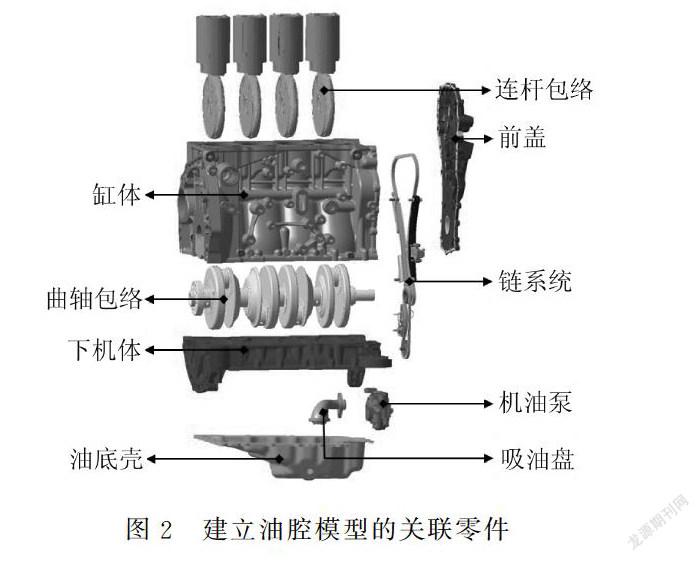

曲轴箱由缸体、下机体、链条罩盖和油底壳等共同组成。发动机润滑油填充在曲轴箱底部,机油泵、吸油盘、正时链条系统等是建立润滑油油腔模型的关联部件,曲轴和连杆是建立油腔模型和校核润滑油油面的重要部件。建立润滑油油腔模型所需的主要输入边界部件如图2所示。

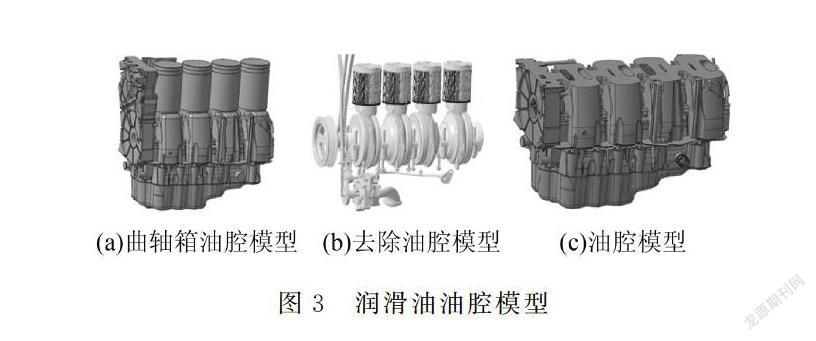

通过Catia软件,技术人员逐步建立了油腔模型:(1)根据图2所示,在整车坐标系下装配与油腔相关联的部件;(2)分别提取缸体、下机体、油底壳和发动机前盖的内腔,生成实体;(3)将上一步骤中的所有内腔模型,进行布尔运算与合并,生成整体曲轴箱油腔模型a;(4)提取曲轴包络、连杆包络、机油泵、吸油盘、主轴承盖、链系统零件及相关紧固件等实体模型;(5)将上一步骤中的所有实体模型,进行布尔运算与合并,生成去除油腔模型b;(6)用布尔运算命令将模型b从模型a中去除,得到油腔模型c,即为润滑油油腔模型[2]。相关润滑油油腔模型如图3所示。

本文所述的润滑油模型的校核工作均在模型c上操作。模型布置姿态随车辆行驶工况而变化。在校核润滑系统油位时,技术人员根据油底壳内润滑油油量,将油腔模型进行平面切割,切割后的平面被视作润滑油油位面。

2.2 润滑油分布

在进行油腔模型校核时,技术人员对油腔模型进行了以下假设和简化:(1)润滑油油量以体积进行量化,忽略润滑油温度的变化对润滑油密度的影响;(2)发动机运转时油底壳内润滑油油面始终平整。

为了便于分析,技术人员将处于工作状态的发动机内部润滑油总量V分为以下3部分[3]。

(1)油道油量V1:填充发动机内部润滑油油道(含机滤等)所需的润滑油油量。

(2)空间油量V2:曲轴箱内未到达油底壳的润滑油,在发动机内部空间存在和附着在零件内壁的润滑油油量。

(3)油底壳油量V3:储存在油底壳内部的润滑油油量。

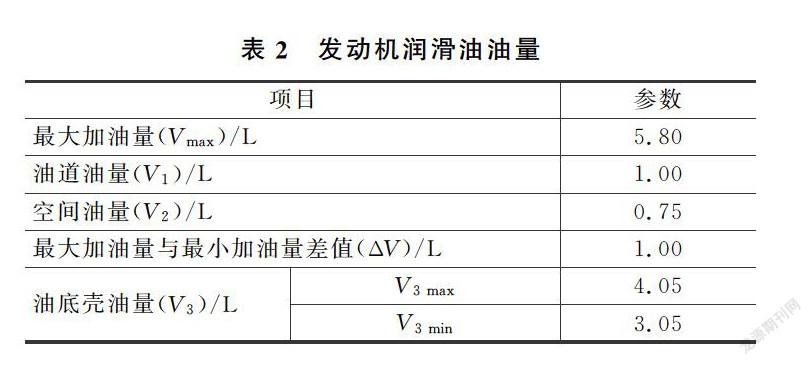

技术人员在设计时,将该发动机定义干式最大加油量Vmax设为5.80 L。通过图1所示的油道模型,测得V1为1.00 L。由机油泵特性、发动机转速和润滑系统设计的经验估算V2为0.75 L,最大加油量与最小加油量的差值ΔV=1.00 L,则V3 的具体数值计算如下。

V3 max=Vmax- V1- V2(1)

V3 min=V3 max-ΔV (2)

由式1、式2計算所知,V3 max=4.05 L,V3 min=3.05 L。发动机润滑油油量的计算数值如表2所示。

油底壳油量V3 max和V3 min是润滑油模型校核的关键参数。校核润滑油油位即是检查油底壳油位在最大值和最小值时,该布置是否能够满足润滑系统油位的设计要求。

2.3 润滑油油面分析

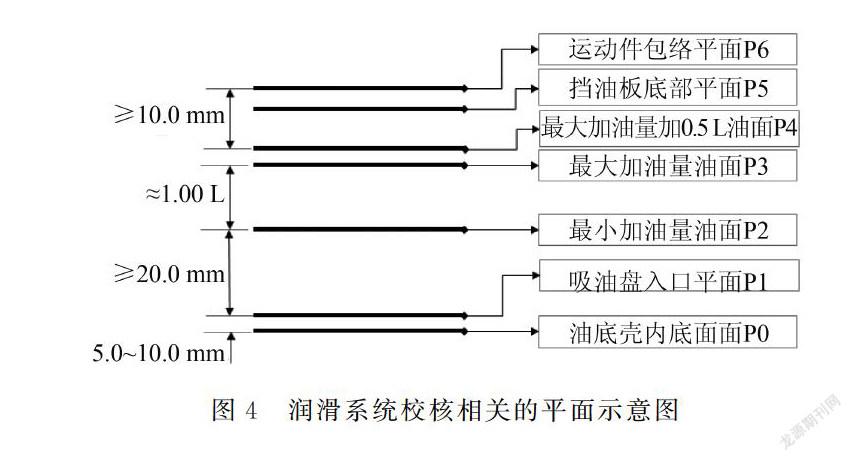

如图4所示,为了便于使用Catia软件校核润滑油内腔模型,技术人员标注并定义了曲轴箱内与润滑油油面相关的平面。从下至上依次是油底壳内底面P0、吸油盘入口平面P1、润滑油最小加油量油面P2、润滑油最大加油量油面P3、润滑油最大加油量加0.5 L油面P4、挡油板底部平面P5和运动件包络平面P6。

根据发动机润滑系统设计经验和设计咨询公司的指导意见,润滑油油位须满足以下要求。

(1) 车辆在行驶过程中,油底壳内润滑油不得与曲轴连杆机构的运动包络干涉,否则视为发动机运动件搅油,导致润滑油产生泡沫,产生润滑不良,从而造成油温升高,润滑油烧结,发动机摩擦功增大,性能下降等不良影响。为了安全起见,在设计最大加油量加0.5 L油面P4与运动件包络平面P6之间的距离时,实际数值不得小于10.0 mm。

(2) 最大加油量油面P3与最小加油量油面P2的油量差值约为1.00 L(与油标尺上下刻度差值相同)。

(3) 车辆在运行时,必须保证吸油盘顺利吸取油底壳的润滑油,否则曲轴箱内的气体会被吸入润滑系统,导致发动机润滑冷却不良,严重时会损坏发动机[4],因此润滑油在最小加油量时对应的油面P2距离吸油盘入口平面P1不得小于20.0 mm。

(4) 吸油盘入口布置位置是润滑系统结构设计关键环节,入口平面P1与油底壳内底面的距离不宜过小,否则润滑油杂质易堵塞吸油盘过滤网,造成润滑油压力偏低和温度偏高,影响发动机性能;距离过大,则会导致润滑系统吸油能力不佳,润滑油循环不充分,加速润滑油老化,影响售后换油里程。此处建议设计距离范围为5.0~10.0 mm。

3 润滑油模型校核

3.1 运动件搅油校核

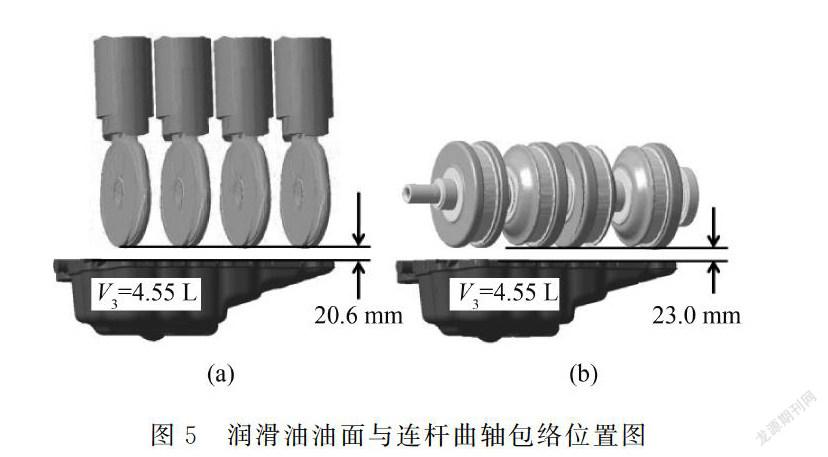

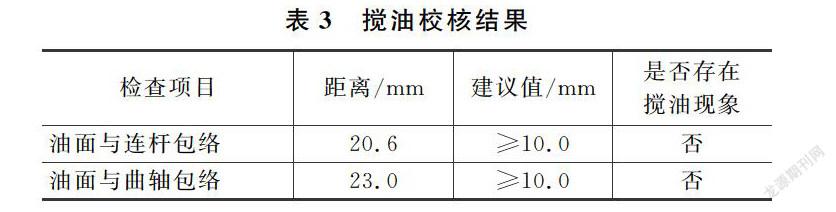

在车辆行驶时,要求曲轴、连杆等运动件不允许产生搅油现象。然而在较大倾角运行时,发动机运动件搅油不可避免。本研究只校核车辆在水平路面匀速行驶时,油底壳润滑油处P4油面,即油底壳润滑油油量在V3=V3 max+0.50 L=4.55 L时,分析连杆运动包络和曲轴包络与润滑油油面的距离。

如图3所示,模型c的润滑油油腔在进行实体平面切割后,模型体积为4.55 L,模型的上平面即为装有4.55 L润滑油的油面,分别测量油面与连杆包络、曲轴包络的距离。结果如图5和表3所示,满足润滑油油面与运动件包络平面之间的距离≥10.0 mm的要求,发动机运动件不会产生搅油现象。

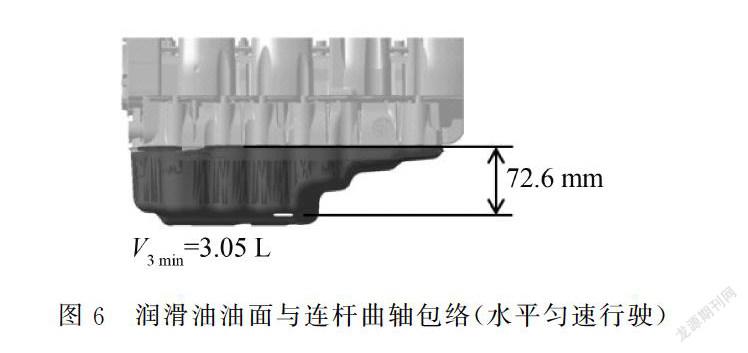

3.2 吸油能力校核

车辆在水平路面匀速行驶时,技术人员校核了发动机在最小加油量时的吸油能力。当油底壳润滑油在V3 min=3.05 L时,技术人员对油面与吸油盘入口的距离进行了分析。在将图3中模型c的润滑油油腔进行实体平面切割后,模型体积为3.05 L,测量模型的上平面与吸油盘入口距离为72.6 mm,满足油面与吸油盘入口距离≥20.0 mm的要求,吸油能力满足预设条件(图6)。

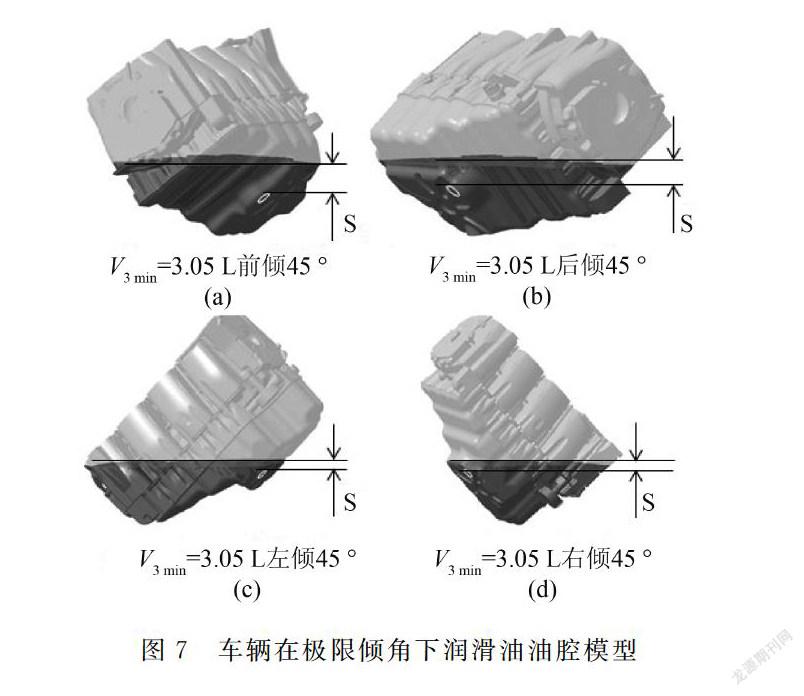

车辆在上下坡、加减速、转弯等各种工况下,设计方案须保证润滑油被安全吸入。根据润滑系统油位设计要求,油底壳内润滑油在最小加油量情况下,技术人员分别在车辆前、后、左、右倾角均为45 °时,分析了油面与吸油盘入口的距离。

如图7所示,技术人员将图3中模型c的润滑油油腔根据整车行驶姿态放置,默认润滑油油面始终水平,分别进行实体平面切割,使模型体积V3 min为3.05 L,并测量模型的上平面与吸油盘入口距离S。车辆在上述极限倾角下的油面位置数据如表4所示。

根据测量结果,该发动机搭载的整车在极限倾角下均满足S≥20.0 mm的设计要求,吸油能力正常。

3.3 吸油盘入口位置校核

为了保证发动机具备较好吸油能力,在设计时,吸油盘入口平面、油底壳内底面和整车地面一般作平行处理。技术人员利用Catia软件测量吸油盘入口与油底壳内底面距离为5.8 mm,满足5.0~10.0 mm的布置要求,如图8所示。

同时,吸油盘入口布置必须满足整车在任何工况下的吸油要求,验证时要求润滑油油量处于V3 min状态,车辆分别在倾角0 °(水平路面匀速行驶)、前倾45 °、后倾45 °、左倾45 °、右倾45 °这5种工况下,吸油盘入口是否能够被润滑油覆盖。技术人员采用图3中模型c的润滑油油腔作校核,取最小加油量V3 min为3.05 L,将图6和图7中的5种状态润滑油油腔模型选取交集,得到如图9所示的几何金字塔形状的实体模型,吸油盘入口必须在交集模型范围内,以保证满足吸油盘的吸油要求。由图9进行分析,该发动机吸油盘入口处在油腔交集模型的中央,全部被包容覆盖,符合设计要求。

如果交集模型没有完全覆盖吸油盘入口,则说明车辆在行驶时,润滑系统有吸空的风险。技术人员在布置设计时,则需要优化调整吸油盘入口的位置。

3.4 回油能力校核

当开发新发动机时,技术人员都会在缸盖和缸体上设计曲轴箱通风通道和回油通道,达到润滑油及时顺利返回至油底壳的作用,并使曲轴箱内气流进行循环,达到曲轴箱内的气压平衡。因此,油底壳内的润滑油不得覆盖曲轴箱通风口和回油口,否则会造成润滑油回油不畅,导致曲轴箱压力过高,影响发动机的密封性能、曲轴箱通风性能和发动机动力性能。

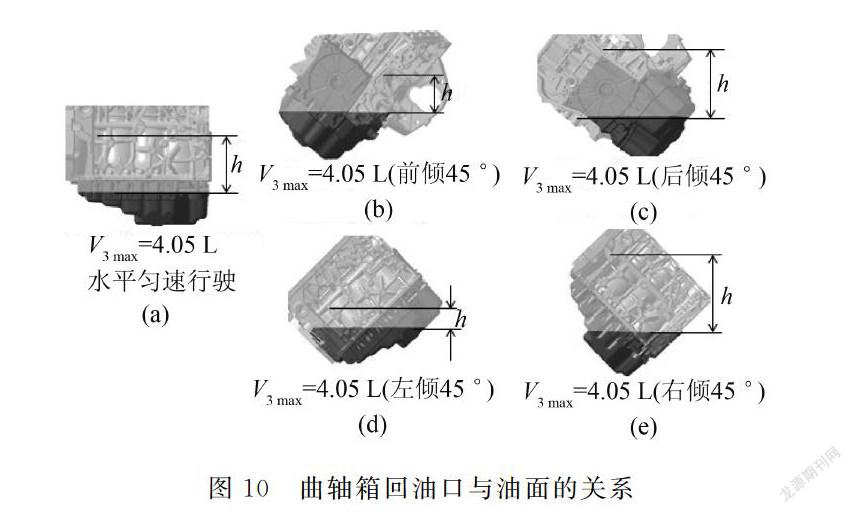

为保证曲轴箱通风功能和润滑油回油能力,润滑系统在进行回油功能设计时须满足以下要求:(1)曲轴箱通风通道和回油通道入口位置须高于出口位置,以防止润滑油倒灌;(2)回油无死区,无润滑油聚集区;(3)曲轴箱通风通道和回油通道出口距离最大加油量油面P3不小于20.0 mm。根据润滑系统结构模型和油腔模型,技术人员在倾角0 °、前倾45 °、后倾45 °、左倾45 °、右倾45 °这5种工况下,对车辆进行了校核。该发动机的校核结果满足上述第1条和第2条要求。

当油底壳内润滑油在最大加油量V3 max时,车辆分别在倾角0 °、前倾45 °、后倾45 °、左倾45 °、右倾45 °这5种工况下,将图3中模型c的润滑油油腔按照整车行驶姿态放置,并进行实体平面切割。在切割后,模型体积V3 max为4.05 L,如图10所示。测量模型的上平面与曲轴箱通风通道和回油通道出口的最小距离h的相关记录见表5。

根据测量结果,该发动机搭载的整车在不同运行工况下都满足上述第3条设计要求。因此,发动机回油能力验证正常。

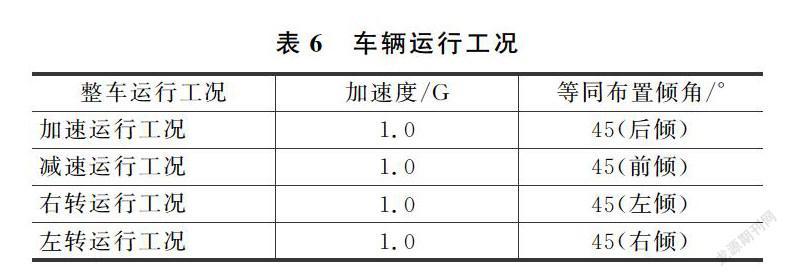

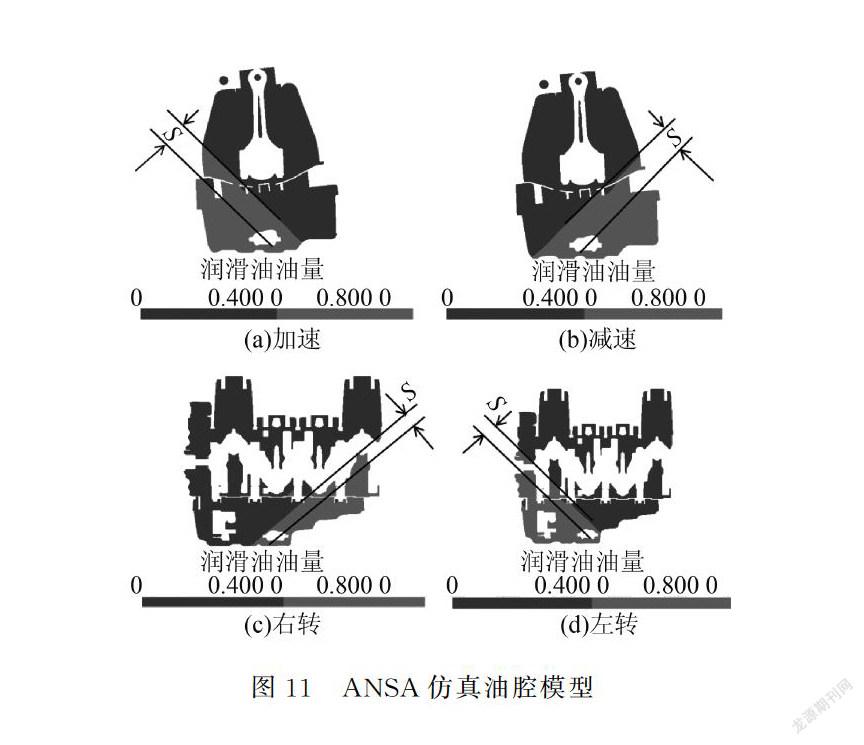

4 CAE仿真

为了验证Catia软件模型校核润滑油油位的準确性,技术人员使用ANSA仿真软件进行分析[5],输入的整车运行工况如表6所示,以计算在稳态和不同油量下,油底壳内润滑油V3油面与吸油盘入口的高度差S。

根据图11所示仿真模型,技术人员绘制了油底壳内润滑油油量V3与高度差S对应的关系如图12所示。当油底壳润滑油油量在最小油量V3 min=3.05 L时,车辆在各种工况下的高度差S与Catia软件校核油腔模型测量的结果相近。因此可以判定,CAE仿真与Catia软件模型校核结果是一致的。

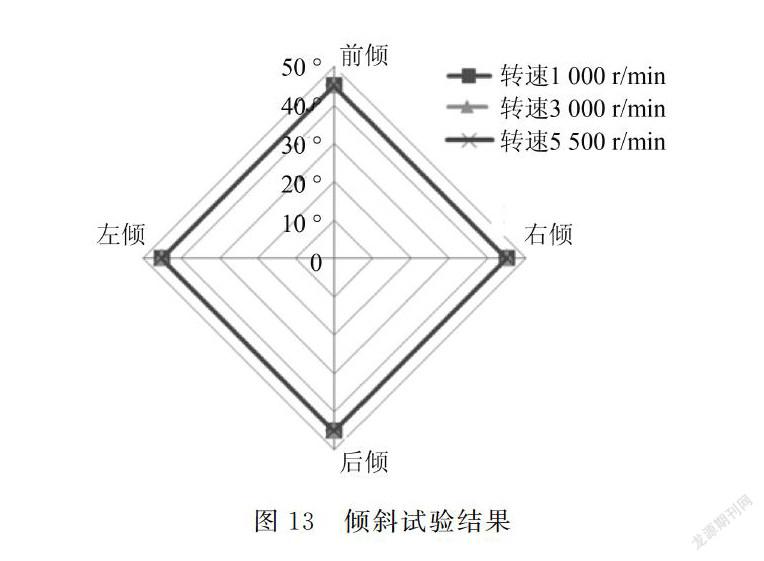

5 润滑系统台架试验

如图13所示,技术人员按照整车布置倾角搭建发动机台架,并进行润滑油油位试验、油尺刻度标定试验和倾斜试验[6],测得在水平状态下发动机运动件不发生搅油。

发动机在低速(1 000 r/min)、中速(3 000 r/min)和高速(5 500 r/min)工况下均满足前倾45 °、后倾45 °、左倾45 °、右倾45 °的吸油要求。倾斜试验结果如图13所示。吸油盘入口布置合理,润滑油回油通畅。因此可以判定,台架试验与Catia软件模型校核结果也相符合。

6 结论

当开发新发动机时,由于润滑系统零件采用了新的设计方案,或者当发动机搭载新车型时,发动机在整车上的布置安装倾角有所变化,都需要对润滑油油位进行校核。在设计初期不具备CAE仿真和台架验证条件下,技术人员可以借助CAD三维设计软件进行发动机润滑系统的油位校核。

[1]王宪成,张更云.车用内燃机学[M].北京:兵器工业出版社,2006.

[2]詹熙达.CATIA V5R20 曲面设计实例精解[M]. 北京:机械工业出版社,2011.

[3]汪德涛.润滑技术手册[M].北京:机械工业出版社,1998:18-24.

[4]曹旭,崔毅,邓康耀.汽油机润滑系统计算分析[J].车用发动机,2007(6):23-26.

[5]李师帅.计算流体力学及其应用[M].武汉:华中科技大学出版社,2011.

[6]GB/T 19055—2003 汽车发动机性能检验标准[S]. 国家标准化管理委员会,2003.