未来发动机耐高温高压中冷器软管的开发

2021-09-10R.KODAMAT.ONISHI

【日】R.KODAMA T.ONISHI

目前,中冷器软管由氟橡胶(FKM)和硅橡胶(VMQ)制成,具有高热阻和高耐久性的特点。未来中冷器软管将在更加严苛的环境(高温高压)中使用,使用当前材料存在耐久性风险。FKM力学性能的改善工作侧重于关注导致其性能不足的内部FKM交联点的低耐久性问题。目前,交联法具有很强的耐酸性,且无法改性。在保留现有网络耐酸水平的情况下,研究添加1个新型特殊的交联网络。采用炭黑凝胶作为该新型网络的增强剂,调整聚合物类型和混合比例,从而获得目标值。同时,开发出1种新型的FKM,并采用该新型材料制成软管样件。试验样件通过了台架试验验证。结果显示,FKM的力学性能无法支持其在高温环境下工作。在高温下,FKM内层的材料属性无法满足未来发动机的高温高压环境要求。通过改善材料在高温下的力学性能,同时保持材料的耐高温性和成形性,最终通过采用炭黑凝胶强化网络实现了开发目标。关键词:软管;中冷器;开发;未来发动机

0 前言

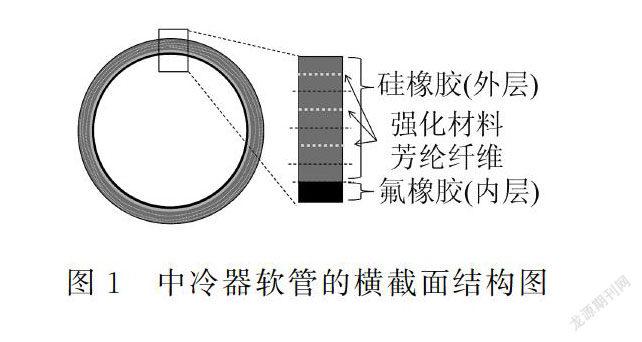

为了同时获得高成本性能和高耐久性能,现代重型商用车广泛采用配备了中冷器的涡轮增压柴油机。这些柴油机是人员和货物运输工具的必要动力,具有热效率高、CO2排放低的优点。较高的压缩比、发动机小型化和降速被认为是柴油机获得更高热效率的有效方式[1]。要满足这些要求,必须改善将最终的高温高压气体传输至中冷器的中冷器软管的性能。在现代重型商用车中,窜气和高温压缩空气都要流经中冷器软管。中冷器软管为叠层结构,具有优良热阻和化学性能的氟橡胶(FKM)内层和优良热阻性能的高热阻芳纶纤维硅橡胶(VMQ)外层。图1为中冷器软管的横截面结构图。

1 当前零部件在高温高压工况下的评价

1.1 软管台架的试验装置

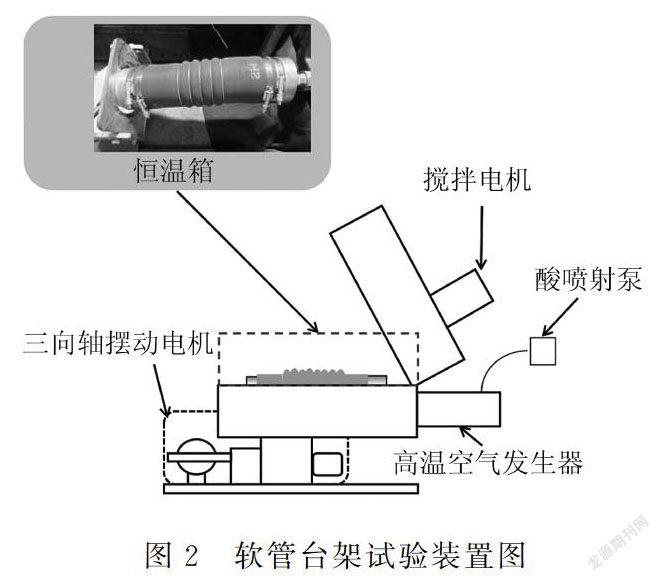

图2为软管台架的试验装置图。试验采用未来发动机的环境条件,即向软管内施加更高的温度和压力,在所有方向上采用当前水平的振幅。为消除局部应力集中,评价材料本身的性能,试验采用几乎无集中应力的直波纹管形软管。因为使用闭式通风器(窜气还原装置)会导致恰好位于涡轮增压器前的含酸窜气还原,中冷器软管还必须具有耐酸性和耐油性。在未来发动机更加严苛的高温高压工况下,为避免酸性物质穿透FKM内层,从而损坏不具耐酸性的VMQ外层,研究人员添加了1个能够在加压条件下喷射不同浓度酸性物质的喷雾装置。

1.2 当前材料在未来发动机工况下中冷器软管的试验结果

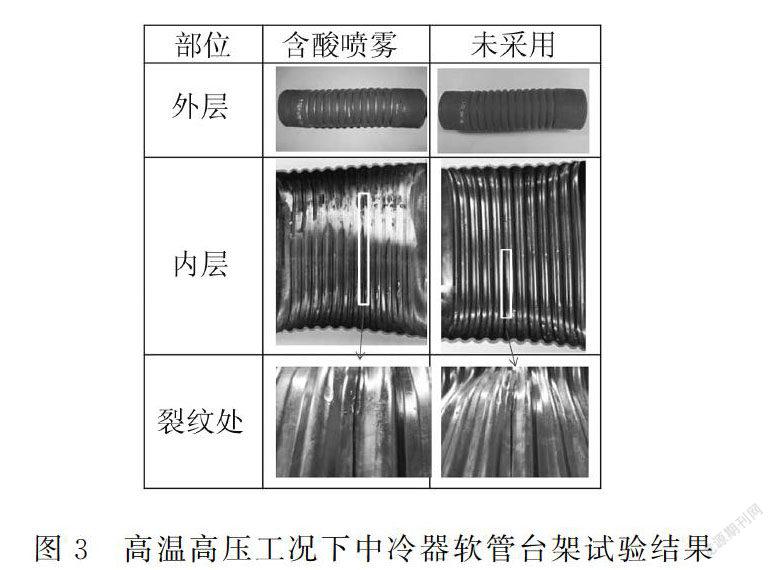

图3为零部件在高温高压工况下经过软管台架测试后的外观情况。VMQ外层与初始状态无差别,但在FKM内层的波纹管处出现了裂纹。

1.3 FKM裂纹形成原因评估

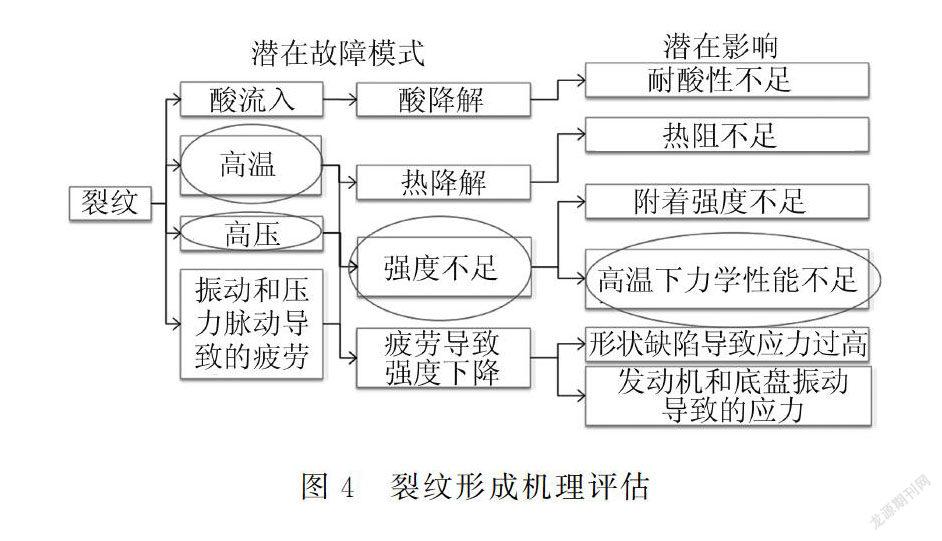

图4总结了FKM内层裂纹的形成原因。在较高的温度和压力条件下,软管台架试验表明,材料机械强度的缺失会导致裂纹的产生。在针对未来发动机条件下的软管台架试验装置上,且在相应的试验中仅增大压力或振动,裂纹在FKM内层上形成(图3)。简而言之,当环境温度升高至未来发动机水平,压力增大会导致软管膨胀及振动,并导致软管上下运动,它们共同作用导致了裂纹的形成。在高温环境下,FKM内层承受了极端应变,且超出了断裂阈值的延伸率。为了确定高温环境下FKM延伸系数的恶化程度,研究人员对FKM和VMQ进行了高温抗拉延伸率试验。

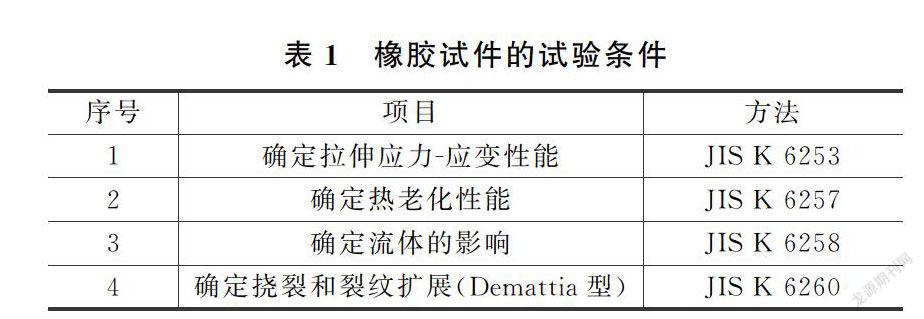

2 橡胶材料性能测试

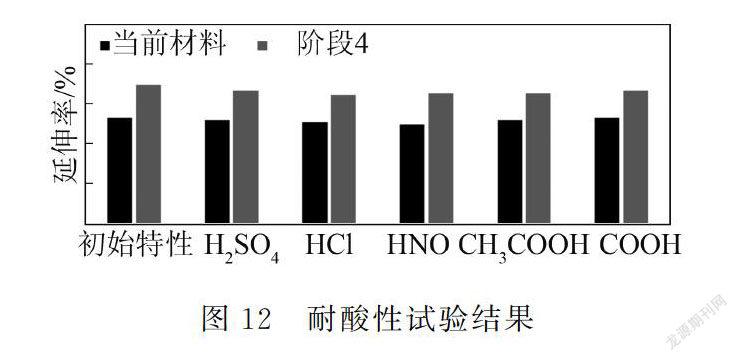

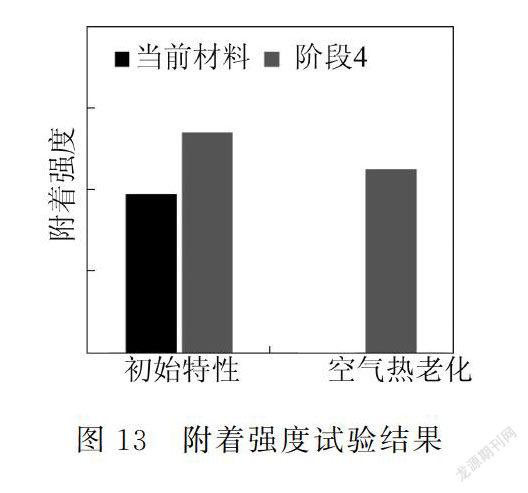

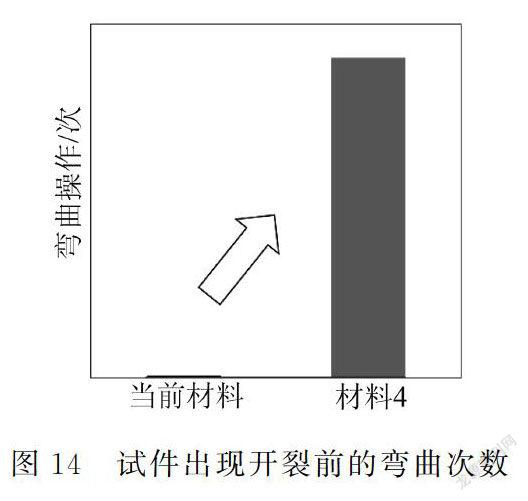

研究人员采用表1中所列的测试方法测量了材料的力学性能并研究了环境的影响。由于要求新开发的材料具有与当前材料相同的环境宽容性,研究人员通过以下几个方面进行了评价:(1)热老化性能(指定时间段内的未来发动机温度条件);(2)耐油性(基于JIS K 6258测试方法,采用IRM 903标准,指定时间段内的温度为150 ℃);(3)燃料耐油性(基于JIS K 6258测试方法,采用燃料C,指定时间段内的温度为90 ℃);(4)耐酸性(在指定时间段内,浸入指定浓度的硫酸、盐酸、硝酸、醋酸和甲酸等溶液中后,在60 ℃下进行3个干燥循环);(5)VQM外层附着性能;(6)抗弯曲疲劳性。研究人员为评价在受硫化粘合影响的FKM和VMQ試件,进行了拉伸试验(频率25 mm/s),并比较出现裂纹的循环数。

3 材料开发

3.1 目标值隐含的理念

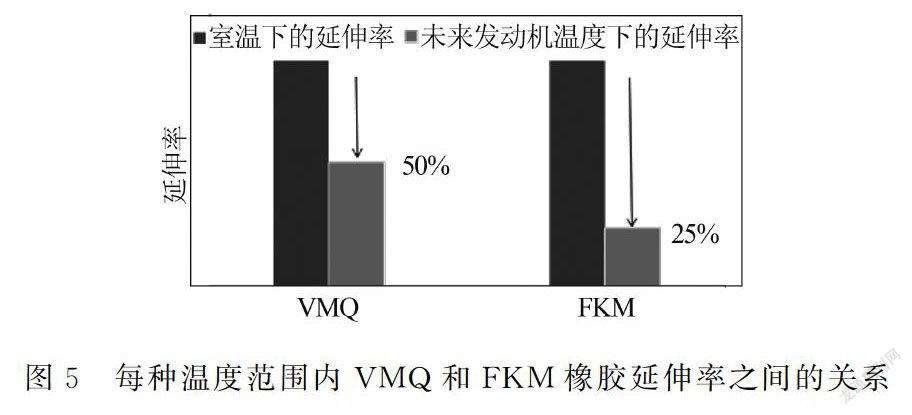

图5为FKM内层和VMQ外层在室温和未来发动机环境温度下的延伸系数比较结果。对于VMQ外层,当温度由室温升高至未来发动机环境温度时,其延伸系数下降50%。而FKM内层的延伸系数下降25%。通常认为,延伸系数低于100%时,橡胶材料就已达到其寿命极限。尽管在当前温度下,FKM内层不成问题,但其在未来温度下的延伸系数会低于100%。与之相反,甚至在施加压力和激励的软管台架试验中,研究人员也未在VMQ外层上发现裂纹。因此,研究人员将FKM内层在未来发动机温度下的延伸系数目标值设置成与VMQ外层相同的水平。

3.2 材料开发方法

由于FKM聚合物具有高热阻,因此其延伸系数在高温下的下降主要归因于交联点的低热阻特性。基于这个前提,材料开发主要侧重于交联结构。当前,FKM的交联结构是通过过氧化物交联形成的。多元醇交联具有比过氧化物交联更高的热阻。如图6所示,其中的CaO、Ca(OH)2和MgO化合物等酸性中和剂会通过甲酸和醋酸等有机酸触发脱氟化氢反应,从而实现对FKM聚合物的降解。在保持当前耐酸性的同时,研究人员需要在不替代当前过氧化物交联的情况下实现材料性能的改善。

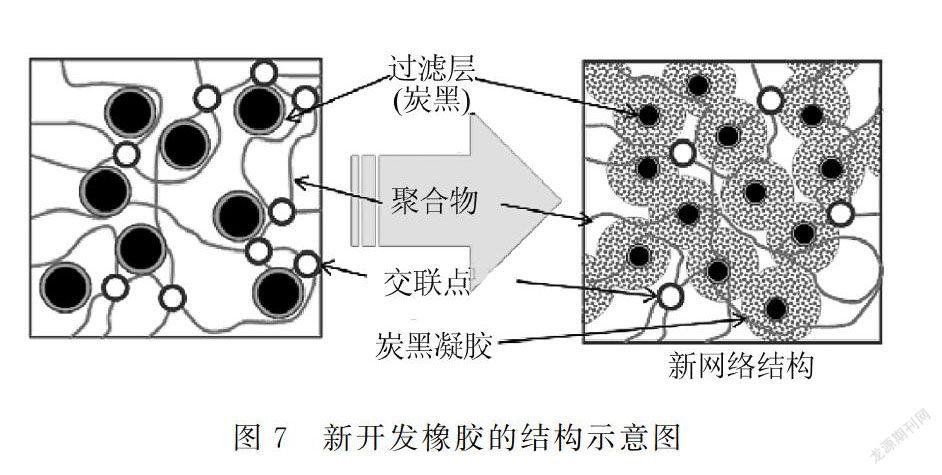

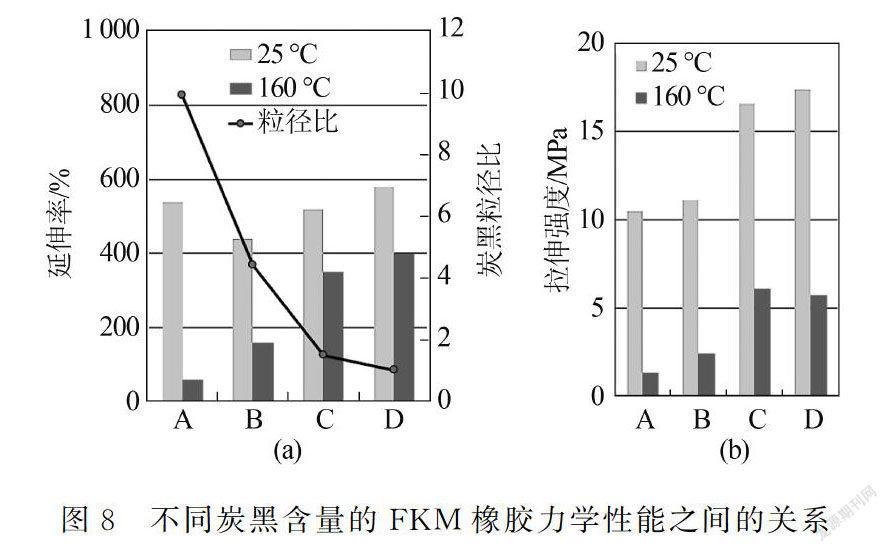

图7为新开发材料的结构示意图。为了强化在高温下的力学性能,研究人员添加了由炭黑凝胶增强剂制成用于加强FKM交联点的新型网络。研究人员准备了4种具有不同炭黑粒径比的FKM样本,炭黑的粒径分别是9.9 nm(样本A)、4.4 nm(样本B)、1.5 nm(样本C)和1.0 nm(样本D)。为了验证因炭黑导致的物理性能改善情况,研究人员在25 ℃和160 ℃下对4种样本的物理性能进行了比较。

如图8所示,关于延伸系数和拉伸强度特性的研究结果表明,通过改变炭黑类型,可以实现力学性能的改善。炭黑粒径越小,性能的改善幅度越大。出现这种结果的原因是炭黑表面积增大,导致产生更多的凝胶,从而使网络得到强化。

3.3 具有强化高温延伸系数的FKM材料的开发

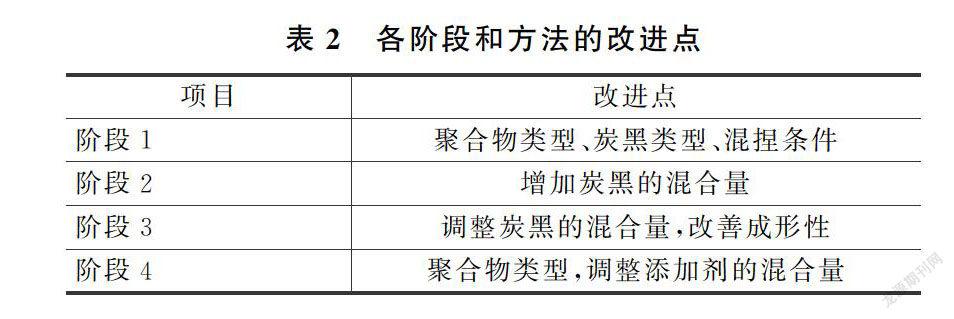

减小炭黑粒径是强化FKM材料所采用的主要方法。FKM强化的具体情况见表2。研究人员针对每种开发材料制备了软管样件,并在软管台架上对其进行了测试,以验证改进幅度。由于实际零件即使在局部应力下也需要热阻,因此研究人员在评价中采用当前软管形状,从而确保能够直接采用新型FKM材料。

由于阶段1的力学性能恶化是不可避免的,因此研究人员通过采用相对于当前材料具有更高初始延伸系数的聚合物及对炭黑混合物实施改性,达到改善高温下延伸率的目的。但是,試验人员在软管台架试验中还是观察到了开裂现象。

在阶段2中,研究人员通过增加炭黑含量试图进一步改善延伸系数,结果导致成形软管的厚度变化很大。尽管抑制了台架试验后波纹管处的开裂,但是应力集中导致卡箍装配后发生大部分开裂现象。

在阶段3中,通过重整混合物改善了流动性和成形性。但在台架试验后,试验人员还是在成形软管内部的波纹管和卡箍装配部位观察到了开裂现象。

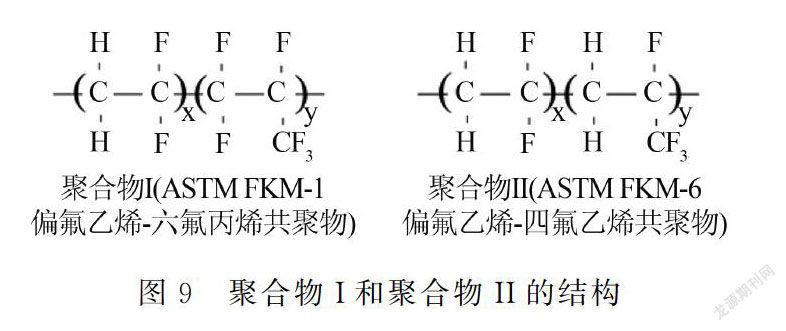

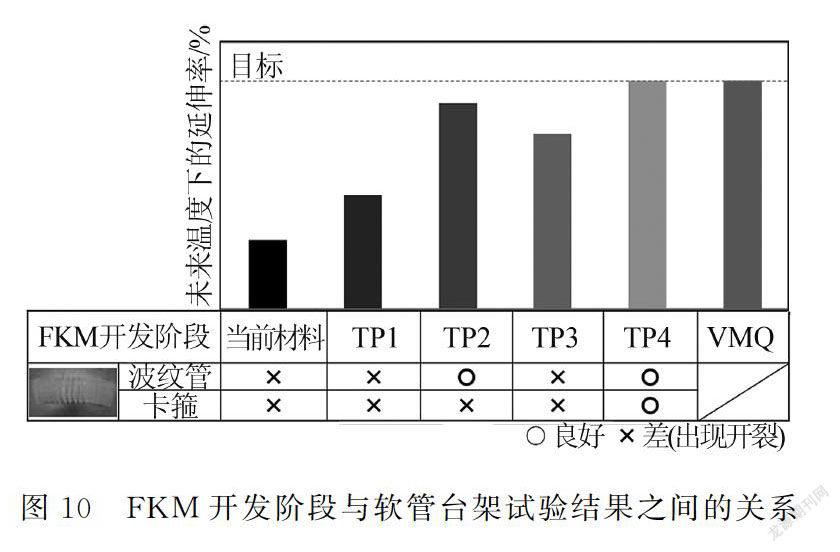

由试验结果可知,采用图9中的聚合物I(偏氟乙烯-六氟丙烯共聚物)材料无法同时实现力学性能和成形性的进一步改善。因此,不考虑由于氟含量较低导致化学稳定性下降的问题。研究人员在阶段4中采用了在室温下具有高延伸系数的聚合物II(偏氟乙烯-四氟乙烯共聚物)。研究人员将从早期样本获得的混合技术经验应用于阶段4中采用的聚合物II上。图10为在未来发动机温度要求下,阶段1至阶段4的延伸系数及每种材料软管的台架试验结果。在所有的改进材料中,最高的延伸系数出现在阶段4,达到了目标值。此外,在台架试验后软管未出现开裂现象。

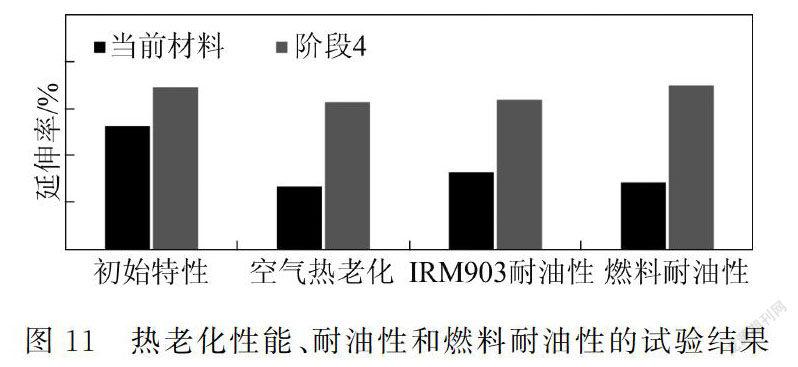

图11为针对阶段4的热老化性能、耐油性和燃料耐油性评价。结果显示,试验结果都达到了延伸系数的目标值,且通过了软管台架试验。化学稳定性评价、附着强度评价和抗弯曲疲劳性评价分别见图12、图13和图14。较低的氟含量不会导致化学稳定性下降,且每个评价的结果都优于或与当前材料的试验结果持平。热老化后的材料附着性能和抗弯曲疲劳性大幅改善。由于炭黑凝胶导致的橡胶内部网络强化是实现前述大幅改善的主要原因,因此采用炭黑凝胶强化网络是进一步提升具有优良热阻和化学稳定性的FKM功能性的1种有效途径。

4 结论

本试验的开发研究明确了以下2个要点:(1)加热时,FKM内层的材料性能无法满足未来发动机的环境要求;(2)开发目标要求在保持环境稳定性和材料成形性的同时提高在高温状态下的机械强度。研究人员通过向聚合物II(偏氟乙烯-四氟乙烯共聚物)中添加炭黑凝胶使网络得到了强化,从而实现了开发目标。

日野公司在新一代Ranger车型上安装了新开发的中冷器软管。该车型参加了2019年度达喀尔汽车拉力赛的整个赛事,总名次位列第9名,在同等级别(排量小于10 L)的车型中位列第一。

[1]YOSHITOMI K, FUNAYAMA Y, ISHII M, et al. Effects of ambient density on diesel combustion[C].2018 JSAE Congress (Autumn), 2018:168-18.

孙丹红 译自 SAE Paper 2020-01-0236

虞 展 编辑

(收稿时间:2020-12-21)