环境介质对超高强车用钢延迟开裂性能的影响

2021-09-10万荣春方艺蒙曹宝山魏文华马庆岩龚勋

万荣春 方艺蒙 曹宝山 魏文华 马庆岩 龚勋

摘要:分析了环境介质对超高强车用钢的延迟开裂性能的影响,通过对DP1180、MS1180 和QP1180三种材料的试验得到具体影响结果。

关键词:环境介质;超高强车用钢;延迟开裂性

近年来纯电动汽车工业发展迅速,由于动力电池技术进步相对缓慢,为了增加汽车续航里程,汽车的轻量化势在必行。因此,在纯电动汽车中广泛使用高强钢是兼顾安全性和续航里程的有效手段。例如,2021年宝钢股份全球首发了宝钢超轻型纯电动高安全白车身(BCB EV,Baosteel Car Body Electric Vehicle),高强度钢使用比例达83%,其中热成型钢的最高抗拉强度达2000MPa,冷成型钢的最高抗拉强度达1700MPa。但随着钢材的强度提高,特别是其抗拉强度超1200MPa时,就容易出现延迟开裂现象[1-3]。目前对超高强钢延迟开裂的研究主要集中在机理研究,而对环境介质的影响研究较少。因此,有必要开展环境介质对超高强车用钢延迟开裂性能影响的研究。

本文将通过拉深冲杯延迟开裂试验研究DP1180、MS1180和QP1180三种超高强车用钢在5%NaCl溶液和0.1mol/L、1mol/L、5%的HCl溶液等环境介质中的延迟开裂性能,通过观察延迟开裂试验后的试样,分析了试验钢的延迟开裂性能、环境介质和显微组织的关系,为超高强车用钢的延迟开裂性能评价提供一定参考依据。

1试验材料与方法

三种超高强车用的牌号分别为DP1180、MS1180和QP1180。试验钢的具体化学成分如表1所示。

拉深冲杯延迟开裂试验,用5%NaCl溶液和0.1mol/L、1mol/L、5%的HCl溶液作为腐蚀介质模拟试验环境介质,环境温度为室温。试样成型方法可以参照文献[4]进行,实物成型如图1所示。最后试样放入5%NaCl溶液和0.1mol/L、1mol/L、5%的HCl溶液中进行试验。在试验进行时,2小时内时注意密切观察,在2~4小时内可10分钟观察一次,最后的观察时间间隔可逐步延长。以观察时发现试样出现裂纹的时间作为该试样的开裂时间。由于浸泡时间较长,为了减少试验误差,在试样浸泡整10天换一次5%NaCl溶液,每5整天换一次5%HCl溶液。

2试验结果与分析

2.1??5%NaCl溶液试验

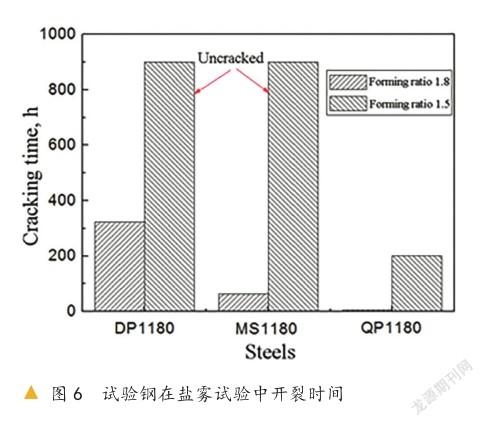

如表2所示为DP1180、MS1180和QP1180钢5%NaCl溶液中经过1200小时的拉深冲杯延迟开裂试验结果,试样成型比为1.8。从表2可以看到QP1180钢和MS1180钢所有试样均出现裂纹,出现裂纹的时间分别是52.6小时和260.5小时。而DP1180钢两个试样在5%NaCl溶液中经过1200小时浸泡均未出现裂纹。

试验钢拉深冲杯试样在5%NaCl溶液中开裂时间趋势,如图2所示,DP1180经过1200小时没有出现裂纹,说明其抗延迟开裂性能相对其他两种钢比较优秀。MS1180钢出现开裂的平均时间为260.5小时是QP1180鋼出现开裂的平均时间(52.6小时)将近5倍。说明MS1180钢抗延迟开裂性能优于QP1180钢。

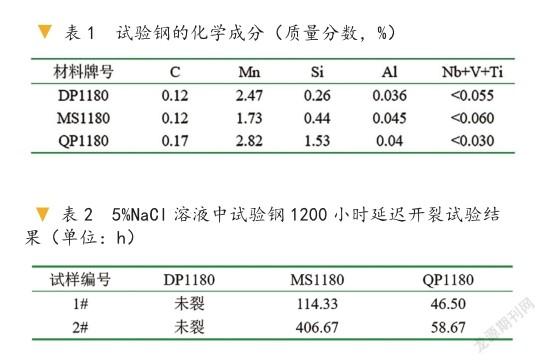

图3为试验钢在5%NaCl溶液中经过1200小时浸泡的试样。从图3a中可以发现DP1180钢的试样的外表面比较光滑,锈斑很少,而内表面的上锈相对严重些,这可能是试样浸泡过程中,在试样反扣在5%NaCl溶液的过程中杯内进入少量空气导致。图3b和图3c分别为MS1180和QP1180钢在5%NaCl溶液中的开裂试样。而从图可以看出MS1180和QP1180钢所以试样的开裂处在杯口,而不在杯底,这是由于杯口的变形量最大,试样内部的内应力也是最大。从裂纹的扩展方向可以看到由杯口向杯底扩展,而且裂纹会在杯口多处同时出现。

2.2?HCl溶液试验

1)5%HCl溶液试验

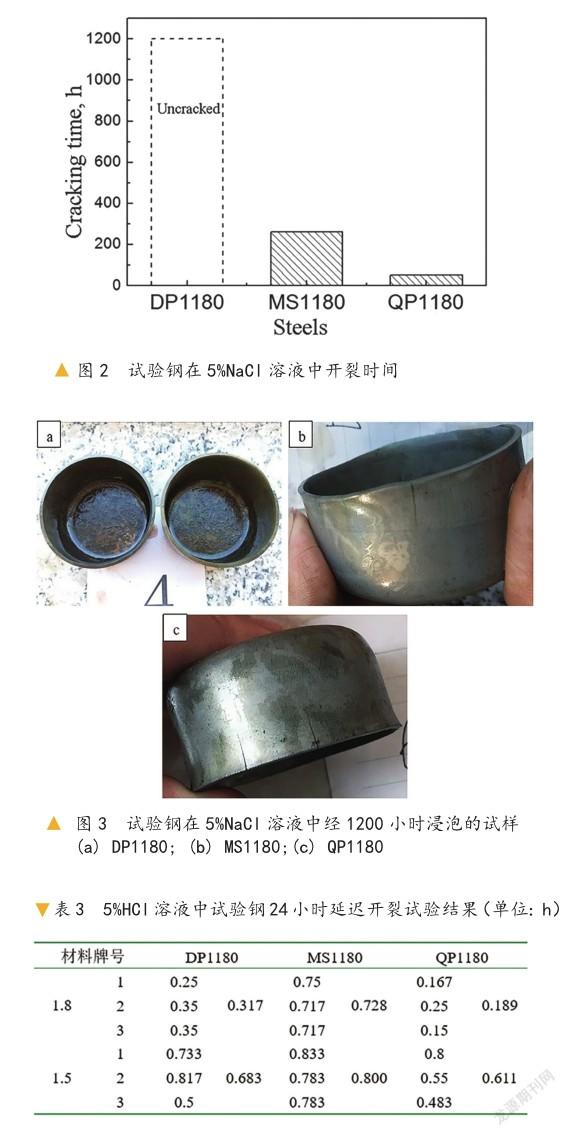

表3所示为DP1180、MS1180和QP1180钢5%HCl溶液中经过24小时的拉深冲杯延迟开裂试验结果。可以看到DP1180、MS1180和QP1180钢3种钢所有试样均出现裂纹,出现裂纹的时间均在1小时内。出现裂纹的不光是1.8大成型比试样,成型比为1.5的试样也出现裂纹。成型比越大开裂时间越短。比如QP1180钢,成型比为1.8的试样开裂时间为0.189小时,成型比为1.5的试样开裂时间为0.611小时,是1.8成型比试样开裂时间的3倍左右。从表3中还可以发现,QP1180钢的开裂时间最短,MS1180钢的开裂时间最长。这表明DP1180、MS1180和QP1180三种钢中MS1180钢抗延迟开裂性能最好,DP1180钢抗延迟开裂性能稍差,QP1180钢抗延迟开裂性能最差。

由文献[5]可知DP1180和MS1180钢的组织主要为马氏体(M)+铁素体(F),QP1180钢的组织中除了马氏体(M)+铁素体(F),还有极少量残余奥氏体(A’)。仔细观察试验钢组织可以发现三种试验钢的组织基本相似,但QP1180钢中M最多,F最少。MS1180钢和DP1180钢中的M和F含量基本接近,但在MS1180钢中M为板条状,F也成大块状,分布不均匀。DP1180钢中的M为岛状,而在岛状M周围零星均匀分布着F组织。从组织来看,一般认为M的存在会严重降低钢的抗延迟开裂性能[6],所以M含量越多抗延迟开裂性能越差。QP1180钢中M含量最多,因此QP1180钢的抗延迟开裂性能最差。

此外,我们对比5%HCl和5%NaCl溶液试验可以发现其结果略有不同,5%HCl溶液试验表明MS1180钢抗延迟开裂性能最好,5%NaCl溶液试验表明DP1180钢抗延迟开裂性能最好,这表明环境介质对延迟断裂性能测试有一定影响。此外我们还可以发现冲杯试样对5%HCl溶液过于敏感,所以试样开裂时间较短,开裂时间过短不利于试验结果规律性的呈现。

图4为DP1180、MS1180和QP1180钢在5%HCl溶液中的开裂试样。而从图可以看出DP1180、MS1180和QP1180钢所以试样的开裂处在杯口,而不在杯底,这是由于杯口的变形量最大,试样内部的内应力也是最大。从裂纹的扩展方向可以看到由杯口向杯底扩展,而且裂纹会在杯口多处同时出现。从图中还可以发现DP1180和MS1180钢的裂纹大,而且多,相对来说QP钢的裂纹比较小而且少些。

2)1mol/L的HCl溶液试验

表4所示为DP1180、MS1180和QP1180钢1mol/L的HCl溶液中经过24小时的拉深冲杯延迟开裂试验结果。从表可以看到DP1180、MS1180和QP1180钢三种钢所有试样均出现裂纹,出现裂纹的时间均在3小时内。出现裂纹的不光是1.8大成型比试样,成型比为1.5的试样也出现裂纹。成型比越大开裂时间越短。从表4中还可以发现,QP1180钢的开裂时间最短,MS1180钢的开裂时间最长。

表5所示为DP1180、MS1180和QP1180钢0.1mol/L的HCl溶液中经过24小时的拉深冲杯延迟开裂试验结果。从表可以看到DP1180、MS1180和QP1180钢三种钢所有试样均出现裂纹,出现裂纹的时间均在9小时内。出现裂纹的不光是1.8大成型比试样,成型比为1.5的试样也出现裂纹。成型比越大开裂时间越短。从表5中还可以发现,QP1180钢的开裂时间最短,DP1180钢的开裂时间最长。

试验钢拉深冲杯试样在不同浓度的HCl溶液中开裂时间趋势,如图5所示。从图中可以发现三种浓度下QP1180钢的开裂时间最短,其抗延迟开裂性能最差。还可以发现不同浓度HCl溶液对开裂时间有一定影响。5%HCl溶液中MS1180钢出现开裂时间比DP1180钢开裂时间长,抗延迟开裂性能好。而在1mol/L 和0.1mol/L的HCl溶液中DP1180钢出现开裂时间比MS1180钢开裂时间长,抗延迟开裂性能好,这和图2中5%NaCl溶液中开裂时间趋势是一致的。此外,从图5中还可以发现HCl浓度越低开裂时间越长,不同成型比的开裂时间差距越明显。比如DP1180在1mol/L的HCl溶液中1.5成型比的开裂时间是1.8成型比的开裂时间的2倍左右,而在0.1mol/L的HCl溶液中1.5成型比的开裂时间是1.8成型比的开裂时间的近19倍。

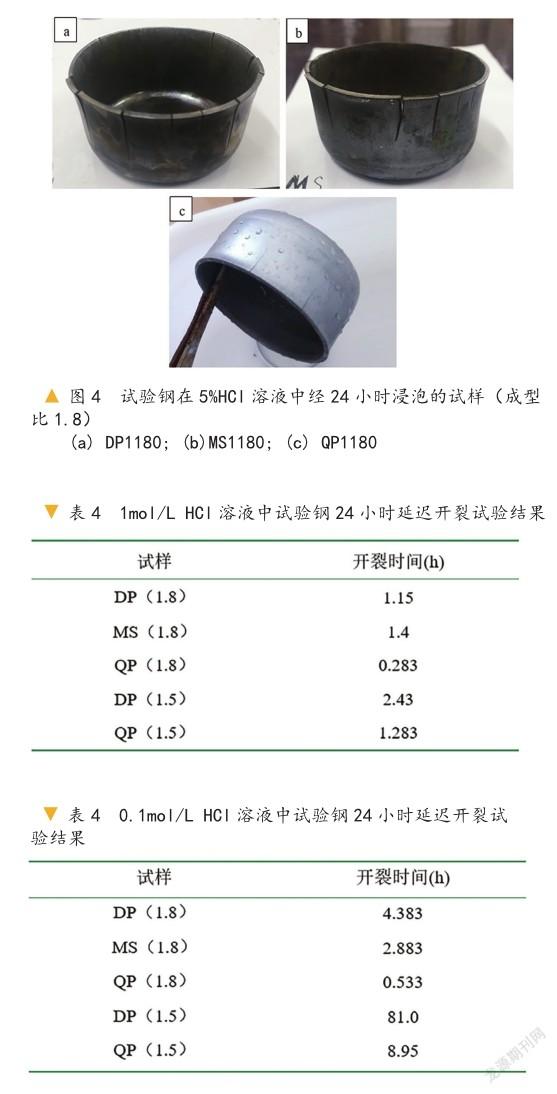

图6所示为试验钢拉深冲杯试样在盐雾试验中开裂时间趋势[7]。从图中可以发现QP1180钢的开裂时间最短,其抗延迟开裂性能最差。DP1180钢出现开裂时间比MS1180钢开裂时间长,和在5%NaCl溶液和1mol/L、0.1mol/L的HCl溶液的表现一致。DP1180钢出现开裂时间比MS1180钢开裂时间长,抗延迟开裂时间要好一些。从图中还可以发现DP1180钢和MS1180钢成型比为1.5的在试验结束时未开裂,与盐雾试验结果趋势最为接近的为0.1mol/L的HCl溶液。由此可知,要提高试验效率,缩短试验时间,可以0.1mol/ L的HCl溶液作为腐蚀介质。这样可以得到盐雾试验结果趋势,也可以提高试验效率。

3?结论

(1)不同环境介质的拉深冲杯试验结果一致表明QP1180抗延迟开裂性能最差,但抗延迟开裂性能最好的钢种不同,说明环境介质对试验钢的延迟开裂性能有影响。

(2)5%NaCl溶液、1mol/L 和0.1mol/L的HCl溶液与盐雾试验的试验结果的规律基本一致,QP1180抗延迟开裂性能最差,DP1180钢的抗延迟开裂性能最好。

(3)0.1mol/L的HCl溶液與盐雾试验的试验结果的规律最为接近。要提高试验效率,缩短试验时间,可以0.1mol/ L的HCl溶液作为延迟开裂试验模拟环境介质。

参考文献:

[1] Chu Wuyang. Hydrogen damage and delayed fracture. [M]. Beijing: Metallurgical industry press, 2000 .

[2] Ye Y, Chen J J, Pu Z Q, et al. Effects of drawing on sensitivity of hydrogen induced delayed facture of Q&P980[J]. Journal of Netshape Forming Engineering, 2019, 11(2): 76-80 .

[3] Wu Y X. Research of Low Cycle Fatigue and Delayed Fracture Behavior of TWIP Steel[D]. Beijing: University of Science and Technology Beijing, 2014 .

[4] Wan R C, Fu L M, Wang X S, et al. Study on Deep Drawing Delayed Fracture of 980MPa Steel Sheets for Automotive Use[J], Hot Working Technology, 2017, 46(18): 54-56.

[5] Wan R C, Fu L M, Wang X S, et al. Study on Delayed Fracture of 1180MPa Ultra Highstrength Steel Sheets for Automotive Use [J]. Heat Treatment of Metal , 2017, 42 (1): 91-93 .

[6] 李仁顺. 金属的延迟断裂及防护[M]. 哈尔滨: 哈尔滨工业大学出版社, 1992..

[7] Wan R C, Fu L M, Wang X S. Study on Delayed Fracture Life of 1180 MPa Ultra High-strength Steels in Atmospheric Environment[J]. Forging & Stamping Technology, 2021, 46(1): 164-169 .

(作者单位:万荣春,渤海船舶职业学院材料工程,渤海船舶重工有限责任公司博士后流动站;方艺蒙,四川大学匹兹堡学院;曹宝山,辽宁顺达机械制造(集团)有限公司;魏文华,马庆岩,龚勋,葫芦岛军民融合和新材料产业发展中心)