热冲压整体式门环成形模具与工艺开发

2021-09-10严治国沈超明

严治国 沈超明

钢板热冲压成形是实现车身轻量化的重要工艺途径。为了提升零件服役性能,提高热冲压生产节拍,结合激光拼焊板(TWB)技术,开展了热冲压一体式门环的成形模具与工艺技术研究,最终制作成功合格的热冲压门环零件。总结了热冲压整体式门环的技术特点、难点及其解决方案。为推广高性能整体式门环热冲压技术的应用奠定了良好的基础。

热冲压;整体式门环;力学性能

0 前言

钢板热冲压成形原理是在常温下将强度500~600 MPa的高强度硼合金钢板加热到930 ℃,使之完全奥氏体化,之后送入内部带有冷却系统的模具内冲压成形,然后保压快速冷却淬火。在此过程中,奥氏体转变成马氏体,成形件因此得到组织强化,强度能够大幅度提高。该项技术又被称为“冲压硬化”技术,成形后的冲压件抗拉强度可以达到1 500 MPa以上[1]。热冲压零件由于具有强度高、硬度高、成形性好、回弹小等优点,在保证车身碰撞安全性的同时,可大幅减轻车身质量,因而被广泛应用于整车A柱、B柱、保险杠、车顶横梁等复杂车身安全构件[2]。

为了提高零件服役性能,加快热冲压生产节拍,本文结合激光拼焊板(TWB)技术,开展了热冲压一体式门环的成形模具与工艺技术的研究。最终制作成功合格的热冲压门环零件。本文总结了热冲压门环的技术特点、难点及其解决方案。与常规分体式门环相比,采用激光拼焊的整体式热冲压门环具有轻量化、结构性能好的技术优势。热冲压门环零件尺寸大、尺寸控制难度高,是近年来热冲压行业的最新研究热点。

1 热冲压门环

整体式热冲压门环是通过激光焊接方式,预先将多片不同强度、不同厚度的硼钢材料相连接,根据多种工况对车身该门环局部区域的要求,进行不同区域的强度和厚度的适应性设计,并通过热冲压工艺进行加热、成形、保压、淬火冷却等处理过程,最终获得超高强度整体式门环零件产品。

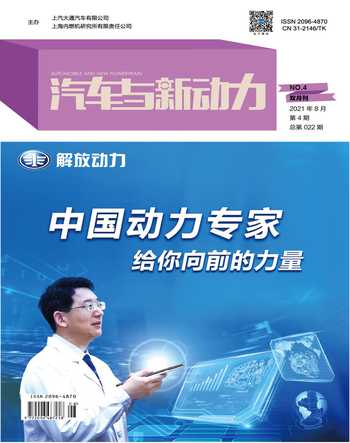

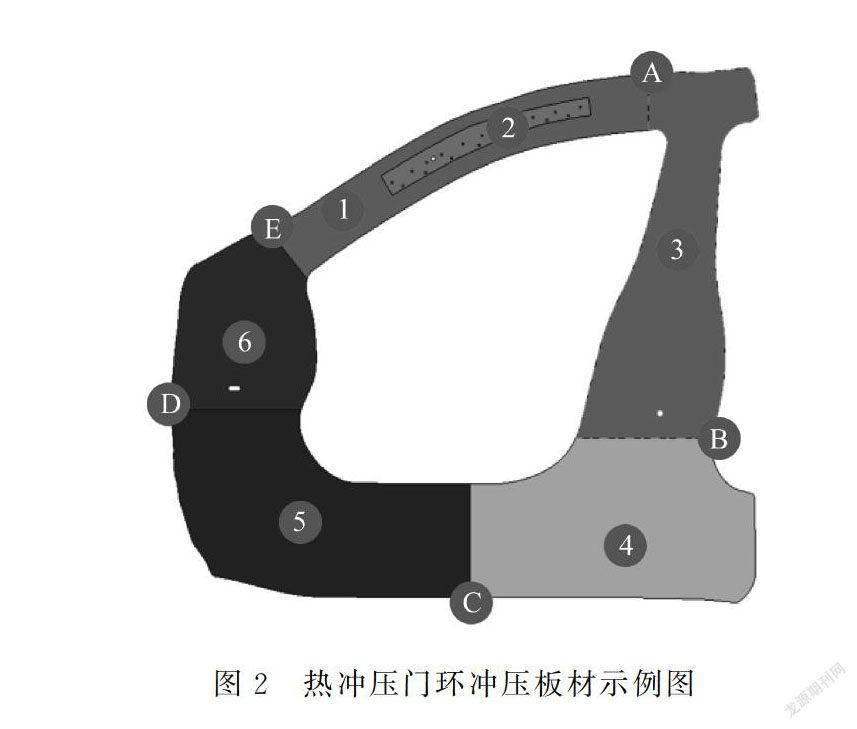

整体式门环采用铝硅涂层热冲压钢材料,零件各区域所用材料规格参数见表1所示。整体式门环的激光拼焊方案如图1所示。该零件宽度为1 475 mm,高度为1 270 mm,厚度为280 mm。图中,1号、3号、4号、5号、6号共5处区域的板料通过激光拼焊形成整体板材,再与2号区域的补丁板通过点焊连接,然后进行整体热冲压成形。最终,6个板材合成1个零件,通过一次热冲压获得超高强度热冲压门环。

2 冲压板材

如图2所示,热冲压门环冲压板材由6张板料通过激光拼焊和点焊焊接方式制作而成。其中,2号区域板料为补丁板,在激光拼焊完成后,再用点焊的方式完成补丁板的制作。

常规激光拼焊板一般为2块或者3块板料拼焊而成,拼焊位置多为水平或者竖直方向,但此热冲压门环板料为5种型号材料拼焊而成,难度极大,对激光拼焊设备精度要求很高。为解决此难点问题,在门环制作过程中,针对料片激光拼焊,技术人员开发了专用的焊接夹具,并制定了合理的拼焊顺序方案。如图2所示,此料片有A、B、C、D、E共5处焊缝,其中最难保证拼焊成功的是E处的焊缝。此处焊缝具有一定的角度,最后焊接有可能出现焊缝缝隙较大,而无法完成焊接的情况。所以,在实际生产时,应优先焊接E处的焊缝,最后焊接A、B、C、D处的焊缝。

3 冲压工艺方案

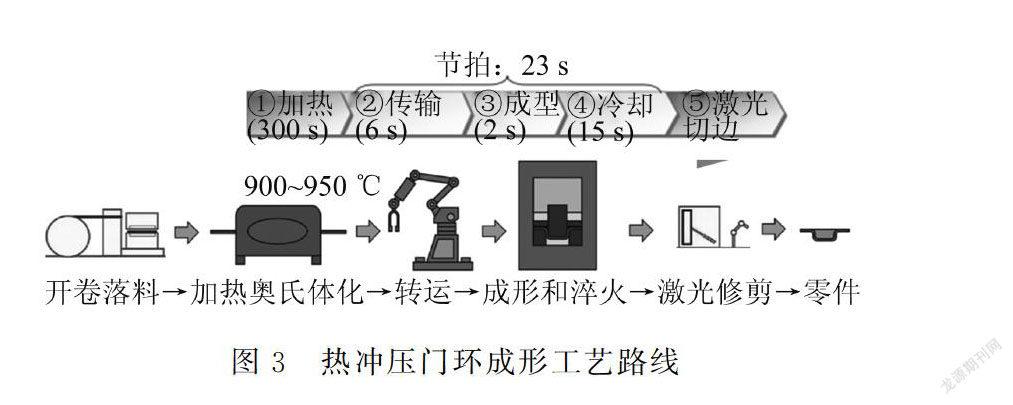

如图3所示,热冲压门环成形工艺的路线为:加热-传输-成形-冷却-激光切边。根据工艺要求,需要将料片加热到930 ℃,然后传输到模具上进行热冲压成形。热冲压成形温度为750 ℃,需要严格控制料片成形温度,以保证得到良好的力学性能。在料片成形时,如果上件时间过长,容易造成成形温度过低,导致力学性能恶化。整个生产节拍应控制在23 s左右。

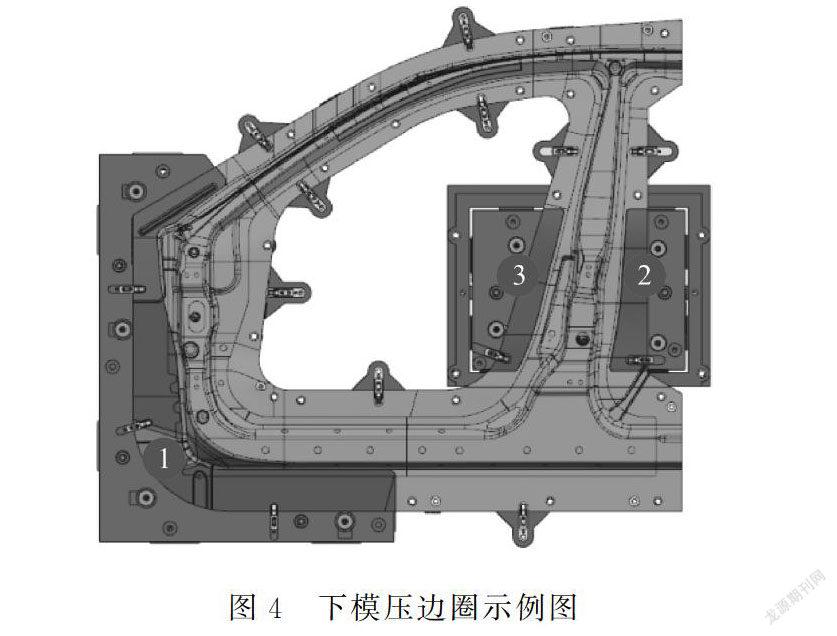

热冲压门环采用局部压料成形的工艺方案,下模设计有3处压边圈。3处压边圈均设计在产品变形复杂区域,以便更好地抑制起皱缺陷。压边圈布置方案如图4 所示。

为了使零件在冲压成形时能够精确定位及平稳冲压,上模共设计有4处小压料芯,如图5所示。由于上下模均设计有压料芯,在试制模具阶段,下模氮气缸需要连接管路系统,以避免冲压后的零件变形。

4 模具制作

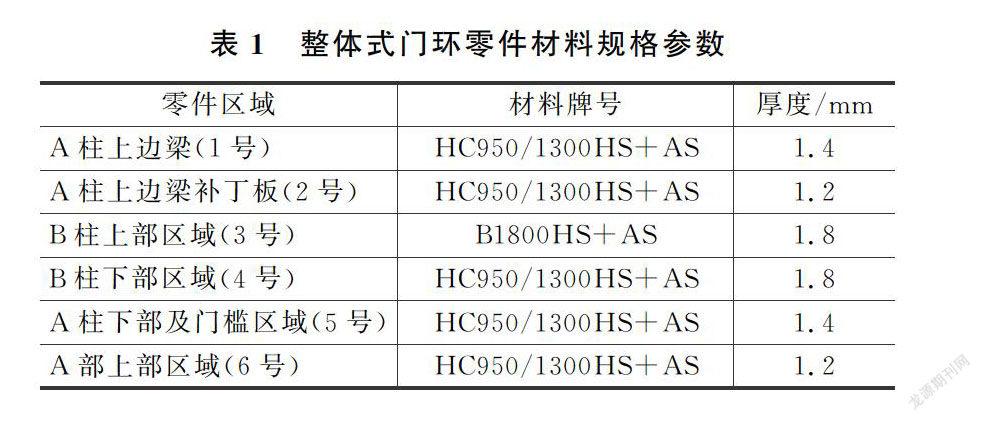

根据样模模具质量和使用寿命等指标要求,技术人员对热冲压门环样模毛坯材质进行了挑选。样模模座的毛坯采用HT300铸件,而模腔本体采用分体铸造的结构形式。考虑到热冲压工艺的特殊性,技术人员需要选取较高的强度、刚度、耐磨度,以及良好切削加工性的材料。凹模、凸模模腔可选用MOCR铸铁,并进行后续热处理,以保证关键部位的硬度达到HRC50以上。

在热冲压门环样模铸造完成后,技术人员根据设计模型及加工图紙,需要对模座和模腔进行粗加工、热处理和精加工。模具模腔是冲压成形的接触面,是三维特征的自由曲面,形状非常复杂,需要采用三维数控加工。样模型面的数控加工需要根据模具镶块坯料的特点,制定适合的数控加工工艺和工序,然后对各数控加工工序进行编程。为了保证编程的合理性,检查可能存在的不足及错误等,技术人员需要对加工程序进行刀具轨迹仿真。刀具的运动轨迹对加工质量有重要影响,对于一些形状变化剧烈的局部区域还要采用特殊加工方法,并判断分析加工中可能出现的干涉、根切等问题,然后对刀具运动轨迹进行优化。最后,技术人员需要优化数控编程,并进行最终的数控加工及热处理。此外,在热冲压样件的试制过程中,由于钢板处于高温状态,不能自由移动钢板,因此在冷冲压样件试制时常用的一些手段无法被使用,技术人员需要确保板料的精确定位。

在热冲压样模模座、冲头及非标件加工完成后,钳工将进行模具的总装配。图6为装配完成后的热冲压门环样模模具。

5 样模检测及冲压调试

在热冲压门环样模加工及模具装配完成后,技术人员按照常规工艺流程进行冲压调试前的动静态检查。在检查完成后,技术人员根据试冲件状态及红丹情况进行配模和合模;在红丹研合率达到要求后,利用样模进行样件的制作。在模具上机后,技术人员进行了动态检查,检查模具运动是否顺畅,有无运动干涉,是否符合样模结构的要求,以达到冲压试模的条件。

之后,技术人员需要对模具间隙进行检测,并要求红丹粉检测模具间隙是否均匀,研合率须达90%以上,如图7所示。在满足上述技术要求后,方可进行试模。

由于热冲压门环模具尺寸较大,为了保证模具成形的充分性,满足计算机辅助设计(CAE)分析的成形力要求,冲压调试采用的压机应尽量保证压机吨位在1 200 t以上。热冲压样件坯料采用厢式电阻炉方式加热,无镀层钢板在加热时可充入氮气作为保护气体,氮气由制氮机直接充入加热炉内。热冲压门环零件尺寸较大,成形难点主要集中在A柱上端和下端,以及B柱下端位置,特别是A柱上端,开裂、叠料会同时存在。如图8所示,在热冲压门环零件调试过程中,通过坯料线改善,冲压速度优化,压边行程及压边力调整,可解决该处叠料严重的问题。

6 零件尺寸与力学性能检测

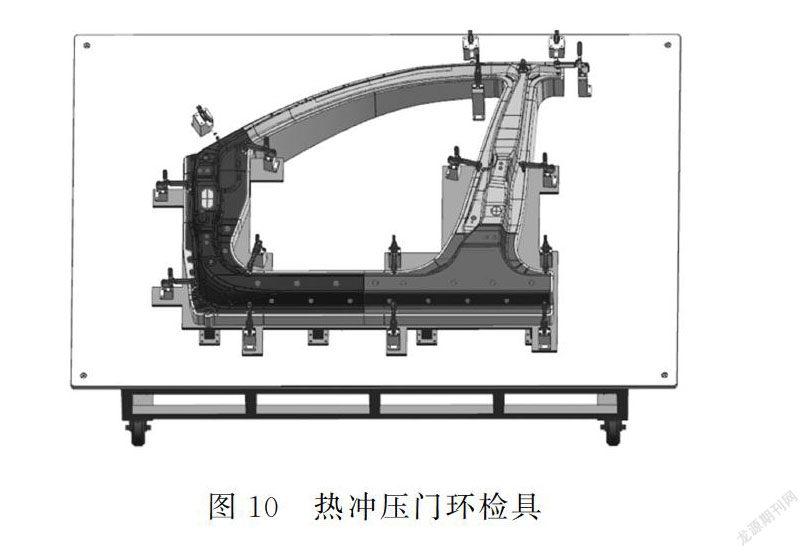

在完成冲压、涂装后的热冲压门环零件实物如图9所示。技术人员需要对零件尺寸及力学性能进行检测,以判断零件状态是否能够满足技术要求及装车要求。技术人员针对热冲压门环的零件尺寸检测,开发了专用检具。如图10所示,通过现场三坐标测量,零件尺寸偏差均在±1 mm以内,满足零件的装车要求。

技术人员对零件取样进行了力学性能的测试。如图11所示,试片标距采用A50标距,共取样12处位置,其中5处主要用于力学拉伸试验,其余位置主要用于金相分析及硬度检测。

热冲压力学检测评判标准如下:抗拉强度1 300~1 650 MPa,屈服强度950~1 250 MPa,延伸率≥5%,硬度为400~520 HV10。委托第三方检测机构进行的检测结果如表2所示。所有试片抗拉值、屈服值、延伸率、硬度均符合技术要求,零件完全满足白车身装车要求。

评判标准为:抗拉强度1 300~1 650 MPa,屈服强度950~1 250 MPa,延伸率≥5%,硬度400~520 HV10。

7 结论

热冲压门环是1款由多种材料厚度的高强钢拼焊板组成,经热冲压成形的高难度零件。该工艺是对零件设计及制作方案的1次创新。采用新的工艺方案生产的零件达到了轻量化和安全性的要求。

经研究发现,热冲压门环可以达到良好的尺寸精度及力学性能,完全可以运用到白车身设计开发过程中。一体式门环可以极大提高白车身的强度,特别是乘员舱的侧面碰撞性能,可有效增强抵御25%偏置碰撞的能力。提升白車身静态刚度及噪声-振动-平顺性(NVH)性能指标,可实现15%~20%的轻量化目标,同时将5个零件合成整体式门环进行开发,也可以大幅降低模具的投入成本。随着车身设计的不断完善及发展,整体式门环工艺会越来越多的运用到车身设计中。

[1]张宜生,王子健,王梁.高强钢热冲压成形工艺及装备进展[J].塑性工程学报,2018,25(5):11-23.

[2]KARBASIAN H, TEKKAYA A E. A review on hot stamping[J]. Materials Processing Technology, 2010, 210(15): 2103-2118.