汽车机械节能技术的分析

2021-09-10苏炜

苏炜

摘要:近年来,国内汽车行业的发展速度明显提高,而对其机械损失技术的应用与研究也更加重视。只有实现汽车机械损失降低的目标,才能够更好地推进汽车行驶应用发展,以不断提高汽车行业整体发展技术的应用能力。基于此,文章将汽车机械节能技术作为主要研究对象,重点阐述与其相关的内容,希望有所帮助。

关键词:汽车;机械损失;节能技术

0 引言

在汽车行驶期间,因机械性能应用差异明显,所以汽车技术的应用也呈现出显著性的偏差。要想更好地控制汽车行驶技术中应用节能技术的效果,作为汽车驾驶人员需在汽车行驶状态下深入了解汽车机械损失节能技术的应用必要性,在分析技术应用期间,对技术应用的控制要点进行合理化处理,进一步提高汽车行业的发展安全性与节能性,全面优化汽车行业技术应用的能力。由此可见,深入研究并分析汽车机械节能技术具有一定的现实意义。

1 汽车机械节能技术应用必要性阐释

目前阶段,现代汽车行业的发展速度显著加快,因而对于汽车行业技术应用的研究也愈加重视。将节能技术应用于汽车行驶过程中,可有效降低行驶状态下的机械损失,确保汽车行驶性能得以全面提升。在控制汽车行驶节能技术的过程中,联合运用机械损失技术与节能技术,可将技术应用优势充分凸显出来,全面优化汽车行驶性能,现实意义明显[1]。当前,国内汽车数量明显增加,加重了能源消耗,只有科学合理地应用汽车机械损失节能技术,才能够与技术应用控制需求相适应,进而推进汽车行业节能技术的应用与发展。

2 汽车机械节能技术的具体应用

2.1 泵气损失

对于汽车机械损失而言,损失表现存在明显差异,尤其是泵气损失,在汽车总损失率中的占比达到10-20%之间。当汽车发动机在换油的情况下,发送机控制要对阻力加以克服,此时泵气损失就会对汽车行驶的性能带来影响。运用汽车机械损失技术的时候,因对应区域泵气压力的控制影响有所区别,所以在使用汽车行驶技术时就会引起泵气损失。这样一来,汽车行驶动力需求控制就会有所偏差,进而对汽车行驶安全产生直接影响[2]。为此,必须合理分析泵气损失技术控制的要点,确保在应用汽车机械节能技术的同时更为合理地控制泵气损失,进一步提高技术应用的能力,与汽车行驶技术的应用控制需求相适应。

2.2 加速阻力功率减小

在汽车行驶状态下,汽车阻力的控制与加速控制会相互影响,在清除加速度控制阻力的基础上,可更好地提高并优化汽车的行驶性能,并有效控制汽车整体形式技术。综合考虑汽车加速度运行期间的时间控制情况,在控制加速度的时候,相对加速度控制与汽车动能系数会互相影响。通常来讲,在汽车加速状态下,相对动力性能控制与汽车加速度控制耗能系数同样有着不可分割的联系。在汽车加速度实际运行期间,加速度耗能系数控制是n的情况下,加速系数控制就是β。如果汽车油耗处于最大数值,则耗能就是n:1[3]。其中,参数控制中的β表示的是汽车耗能技术当中对参数进行优化控制的相对应因素。在科学处理加速度控制耗能阻力功率的基础上,才可合理引入汽车节能技术,积极开展控制整改工作,进而与汽车运用耗能行驶技术的实际需求相适应。

2.3 坡度阻力功率减小

汽车的坡度阻力会受道路的坡度、汽车自重以及实际行驶速度等因素的影响。当行驶速度与自重特定的情况下,道路坡度的影响最大。也就是说,坡度越大,实际的阻力就越大。正是因为坡度阻力与滚动阻力都是和道路相关的阻力,同时和汽车自重呈正比,因而将汽车自重降低,即轻量化设计,即可使坡度阻力功率降低。

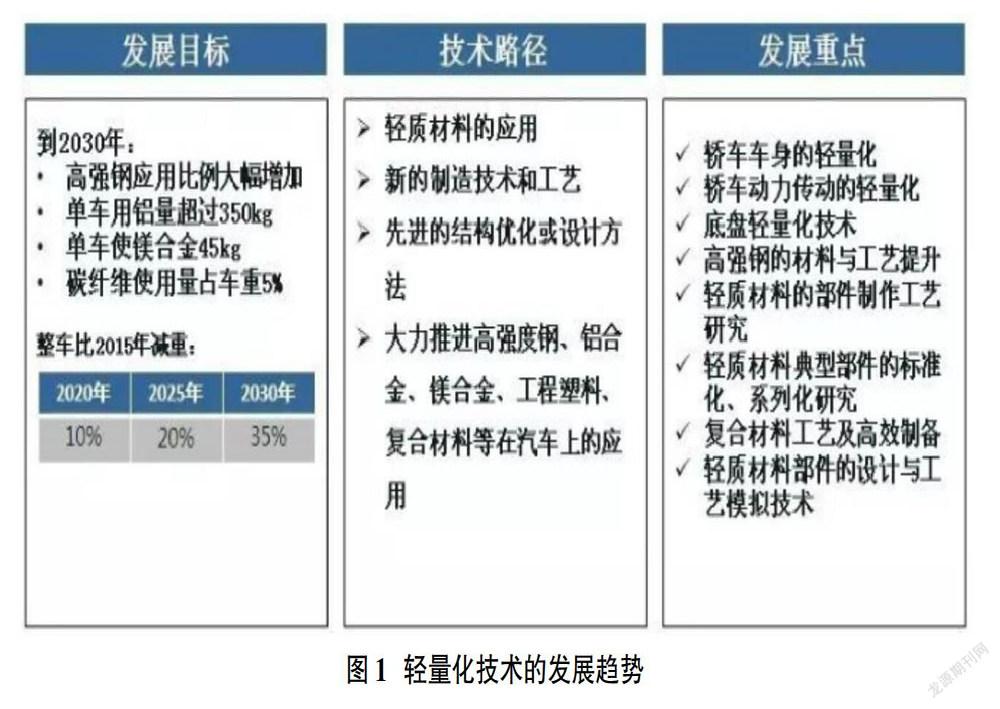

在汽车实际行驶状态下,行驶坡度会对阻力控制产生直接影响,为充分发挥汽车行驶性能,作为汽车驾驶人员需严格遵循行驶状态下技术控制的应用需求,科学合理地控制相应坡度,确保在控制期间对汽车节能技术的应用进行必要处理。在实践过程中,应综合分析汽车机械损失中坡度控制技术的实际应用需求,对其应用进行控制的时候,要系统优化汽车结构设计。一般情况下,可借助轻量化的方式(图1)对汽车构造进行设计,尽可能降低汽车的自重[4]。只有这样,才能够使其在坡度行驶的过程中,通过车型构造轻量化的处理,充分发挥节能技术的重要作用。汽车的轻量化系统性与复杂性特征明显,减轻材料重量并非最终目的,而是要注重结构强度。无论是哪种轻量化,均需确保车体强度达标,通过减少材料与结构设计冗余重量,才能够实现高效低能耗的最终目标。

2.4 滚动阻力功率减小

汽车滚动阻力会受汽车自重、行驶速度以及滚动阻力系数等因素的影响,前两者则需结合汽车实际使用情况确定,只有滚动阻力系数始终不发生变化。但滚动阻力系数会受到路面类型以及轮胎结构的影响。其中,路面类型则与行驶的环境有关,所以要想使滚动阻力系数下降,就必须对轮胎结构加以改变。

在汽车燃料消耗中,14-20%比重的能耗均以轮胎滚动阻力为主,且75%的滚动阻力是胎面,只有对轮胎橡胶组成加以改善,才能够使轮胎和地面滚动阻力降低。其中,低滚动阻力的轮胎需将特殊的改性聚合物加入到橡胶当中,使得分子之间摩擦生热的程度降低,以减少轮胎的胎面和地面之间滚动阻力。特殊聚合物添加至轮胎橡胶当中,一般是有机硅与不同类别添加剂组成,进而降低碳分子的凝集,若轮胎胎面和地面出现摩擦,就会是摩擦形成热量减少,能量损失也随之降低,且轮胎的耐磨力显著提高。这样一来,轮胎的滚动阻力就会下降,燃油消耗也节省显著。特别是硅,其具有较高的吸附性能,且化学形式相对稳定,机械强度较强,以其为主要材料制作的硅胶胎,耐磨性与抗老化性更强,而且在适当减少橡胶用量的情况下,能够实现轻量化的目标[5]。

对于汽车的滚动阻力功率技术,在实际应用控制方面,以汽车车轮设计为主要对象。汽车在实际行驶期间,行驶技术的控制应以驱动控制程序为基础。在控制汽车滚动阻力方面,应对汽车行驶技术当中车轮的设计构造进行系统分析与参考,同时考虑汽车行驶技术的控制要求。如果汽車自重相对较大,那么汽车滚动阻力的控制则要适当下降。若汽车阻力控制燃料呈现阻力增加的发展态势,则会使得燃料的消耗率显著提高。为此,一定要深入研究并分析汽车行驶状态下车轮阻力的消耗状况。只有合理化分析,才可使汽车的滚动阻力得以下降,进而在其行驶状态下达到节能技术控制的效果。

2.5 驱动附件损失

在汽车行驶技术当中,最关键的保障性因素就是驱动程序,通过合理运用驱动附件节能技术,可更好地发挥汽车整体驱动技术的应用价值。但需要注意的是,在处理汽车驱动程序附件的过程中,控制驱动构件的时候始终有明显差异。在这种情况下,汽车整体驱动程序的控制,会直接影响其排油情况,甚至对行车控制驱动性能会带来影响。若驱动附件出现损失,则汽车的非变量排油机油泵实际出油量的控制就会明显不同。这样一来,在对行车技术进行使用的过程中,控制机械损失的程度也将更加严重。而驱动附件损失当中涉及的油泵排量变化关联则以线性关系表现出来[6]。

2.6 磨损损失降低

在磨损损失中,集中体现为活塞、活塞环和气缸套之间摩擦产生的损失,同时也包括滑动轴承部位摩擦产生的损失。另外,部分流体也会形成摩擦损失,这些均可通过控制降低。一般情况下,需要尽量将相对运动接触面积缩减。将汽油机活塞作为主要研究对象,当强度与密封性能充足的情况下,活塞高度直径比值不能超过1,因此需要在活塞全部与气环部位涂抹高分子耐磨材料。除此之外,要将运动部件质量减小,以保证惯性力与接触面压力不断降低。通过对等级较高且黏度较低的合成润滑油进行使用,也能够使发动机内部零件摩擦形成的损失降低。

3 结束语

综上所述,伴随现代汽车行业的快速发展,因机械损失而引发的汽车行驶故障发生率逐渐提高。为此,需对机械损失节能技术加以利用,明确与汽车行业发展技术相吻合的手段与策略,合理化提升汽车行驶性能,才能够更好地推进汽车行业的可持续发展。在以上研究中,结合汽车机械损失节能技术的应用必要性展开分析,并重点探讨了常见的汽车机械节能技术,尽可能降低机械损失,增强汽车行驶的节能性。

参考文献:

[1]王婷,任晓斌.汽车连杆机械传动控制系统的设计与实现[J].自动化技术与应用,2020,39(5):6-10.

[2]解文鹏.显微镜在电动汽车机械加工中的运用——评《原子力显微镜动力学行为分析》[J].电子显微学报,2020,39(1):103-104.

[3]姜映红.汽车连杆机械自动节能传动的控制系統设计[J].自动化与仪器仪表,2019(3):140-143.

[4]张瑞军,杨鹏.探讨机械工程自动化技术在汽车工业上的应用研究[J].建筑工程技术与设计,2018(35):3035.

[5]吕瑞超.烟台海德:洁净世界的守护者——专访烟台海德专用汽车有限公司技术中心总工程师辛立刚[J].工程机械,2019,50(6):后插11-后插13.

[6]金英锡,吕晓东.针对汽车轻量化的高强度钢使用动向及机械特性[J].汽车工艺与材料,2015(10):49-57.