20CrMnTi倒挡中间齿轮精锻成形工艺优化研究

2021-09-10林应学

林应学

摘要:在汽车的传动零件中,倒挡齿轮是非常重要的组成部分之一,在整个齿轮锻造中产业中属于较为关键的部分。不过由于齿轮采用的材料为20CrMnTi,因此在锻造时会产生一定的残余应力,进而对齿轮的齿面精度以及相应的性能产生一定的影响。此外,20CrMnTi合金钢在锻造时产生的成形应力也较大,从而对锻造齿轮的模具使用寿命产生影响。针对这种情况,本文利用Deform-3D软件,模拟了齿轮的锻造过程,从而得到了齿轮残余应力以及成形力的大小。通过分析不同工艺参数对残余应力以及成形力大小的影响,在此基础上选择最佳的工艺参数,从而能够减小20CrMnTi齿轮在锻造时的残余应力以及成形力。

关键词:倒挡中间齿轮;20CrMnTi;精锻成型;工艺优化

0 引言

齿轮是机械传动中最重要的传动零件,广泛的应用于汽车以及航空航天等行业,其对加工精度的要求非常严格,因此提高不同材料的齿轮锻造精度一直是机械制造企业所关注的重点。传统的方法在加工齿轮时采用的是切屑加工,整个过程的生产效率较低,并且不能够对材料进行充分的利用,经济性较差。不过通过采用锻造成形的方式则能够解决传统加工工艺中的不足,但是冷精锻成形因为金属的冷态流动存在一定的差异,进而使得模具会承受较大的载荷加速模具的损耗,并且在齿端还可能会出现充型不满的情况。而热锻属于高温锻造,整个锻造过程中需要消耗大量的能源,而随着冷却锻件表面的氧化程度不断加深,最终齿轮成形的精度会明显的下降。本文针对传统的切屑加工以及其他锻造成形工艺中存在的问题进行分析,提出齿轮加工的新工艺,即温锻成形。这种齿轮成形工艺的锻件温度处于热锻与冷锻的温度之间,齿轮最终的成形效果较好,并且能够保证具有较高的精度。

国外的研究人员采用有限元分析的方法,分析了不同参数对钢材成形残余应力的影响,而国内的研究人员则利用ANSYS以及Deform对平面磨削的参与应力已经仿真分析。不过目前在齿轮残余应力上的研究,主要关注点还是集中在齿轮新材料的使用以及对传统机加后的齿轮残余应力进行分析,而对于采用温锻成形工艺得到的齿轮所产生的残余应力以及成形力的研究明显不足。本文通过使用Deform软件,模拟倒挡中间齿轮的温锻成形过程,并进行相应的分析,得到了齿轮在成形过程中实际的残余应力分布情况,并且明确锻造缺陷,在此基础上对相关参数进行优化,进而确保齿轮锻造完成后的残余应力以及成形力尽可能的低。

1 齿轮温锻成形工艺

1.1 齿轮结构与尺寸

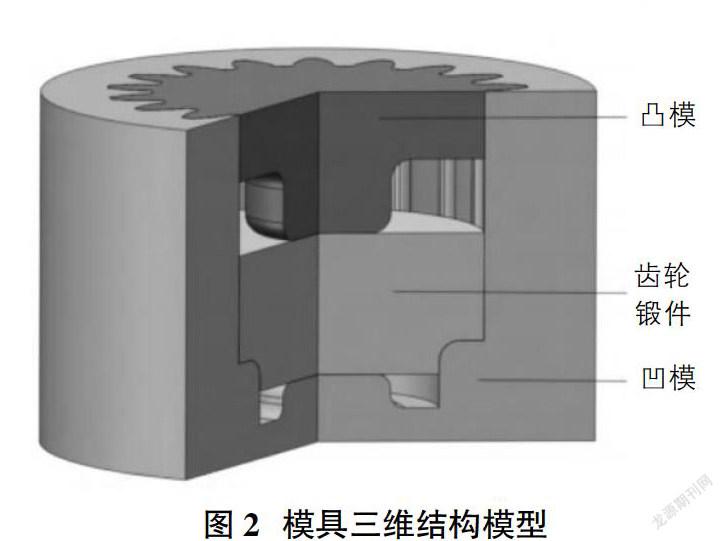

以某种型号齿轮为例,其齿轮齿数为18,法相模数为3,变为系数为0.225,精度要求要达到9级,具体的机构尺寸如图1所示。本文中所研究的倒挡中间齿轮成形工艺采用的是温锻法,对于齿轮部采用精锻成形的工艺,成形完成后不需要进行后续的机加,对于轴部以及内径来说,需要预留相应的加工量,便于之后的机械成形。

1.2 齿轮的材料和模具

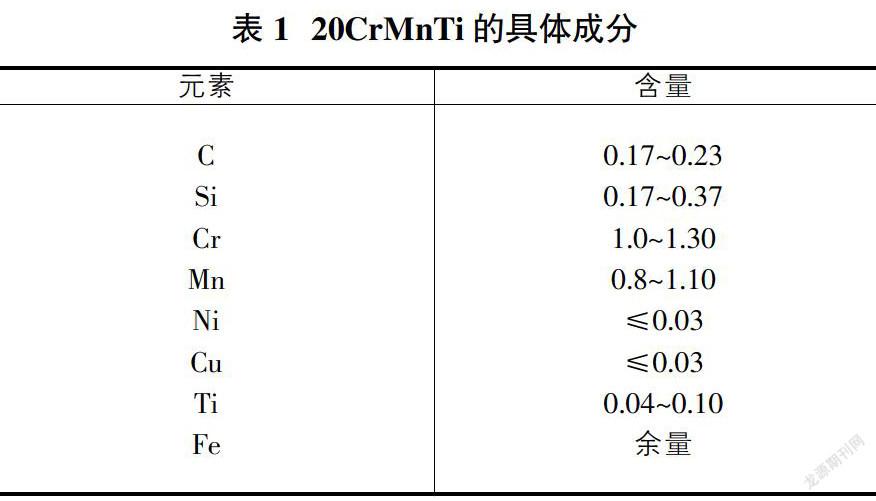

本文研究的齿轮使用的材料为20CrMnTi合金钢,这种材料具体的元素组成见表1。20CrMnTi属于渗碳合金钢,性能优良,具有较好的淬透性,经过渗碳淬火之后其表面硬度高并且耐磨性强,而心部則韧性较好,因此整体具备较好的低温冲击韧性,经正火处理后能够具备较高的切削性。

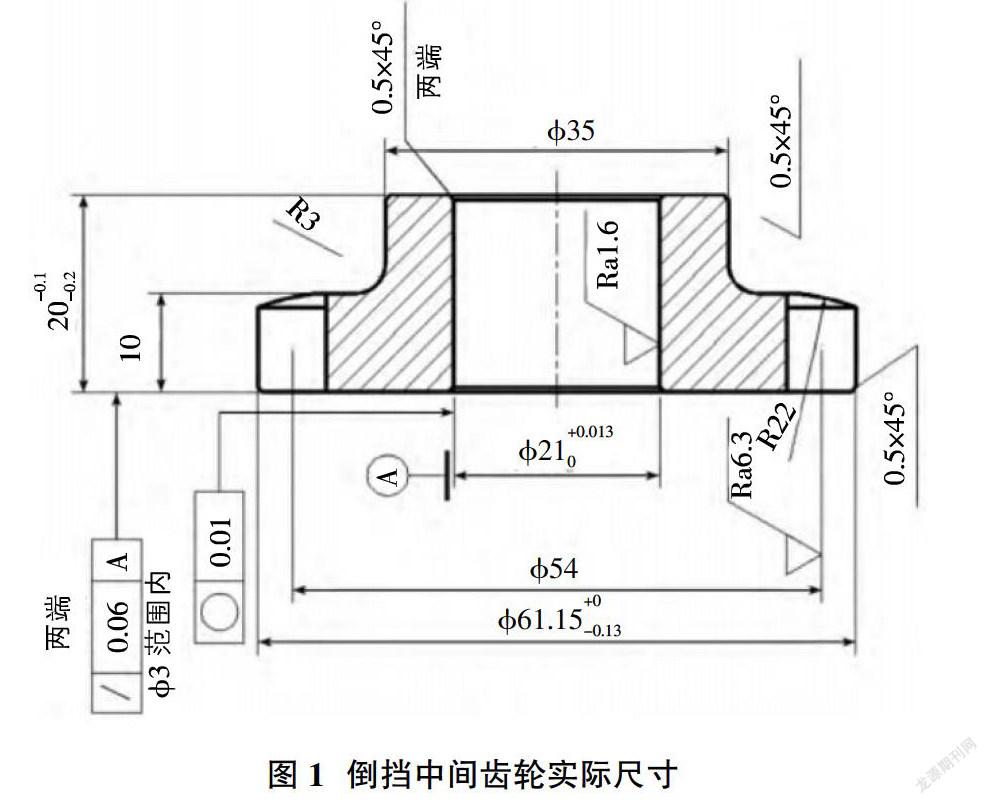

图2中所示的齿轮温锻成形工艺具体有,下料→表面处理→中频感应加热→镦头→温锻→冲连皮→机加。根据带轴齿轮的材料特点以及其结构尺寸,能够明确在温锻条件下模具的具体结构,初定图2中的模具作为初始模具,由凹模与凸模组成,其中凹模与凸模都是平底模。

2 响应面实验

通过查阅相关资料,明确了影响20CrMnTi倒挡中间齿轮锻造成形的三个关键工艺参数,分别为坯料的温度、下压速度以及摩擦系数。针对这三个工艺参数,设计响应面分析实验,通过对响应面进行优化设计,从而得到最佳的参数组合,同时完成相应的验证。

2.1 响应面实验结果

参照具体情况,确定摩擦系数的取值区间为0~0.2,下压速度的取值区间为5~20mm/s,坯料温度的取值区间为700~850°C。通过进行相应的设计,能够得到17种变量组合,通过对这17种参数组合使用Deform-3D进行数值模拟,得到其最大残余应力与成形力。

2.2 结果分析

根据最小二乘法确定残余应力以及成形力的曲面响应方程, 两个模型的P<0.0001,即方程模型是显著的。将置信水平定为95%,当P≤0.0001时,表示相关因素对结果有非常显著的影响,当P≤0.005时,表示相关因素对结果有显著的影响,而当P>0.005时,则表示相关因素对结果没有太大影响。B下压速度P=0.0004≤0.005,表明其能够显著影响残余应力;C坯料温度P≤0.0001,表明其能够非常显著的影响挤压力。A摩擦系数P=0.0008≤0.005,表明其能够显著影响成形力;C坯料温度P≤0.0001,表明其能够显著影响挤压力。

通过分析温度对残余应力的影响,能够知道齿轮的残余应力会随着坯料温度的升高而减小,这是因为当温度越高,材料的屈服应力就会越低,材料能够更加容易流动,从而使锻件的变形比较均匀,进而减小了残余应力。而当变形速度不断增大时,残余应力会出现先减小再增大的情况,当速率低于2mm/s时,随着变形速率的增加,变形的时间逐渐缩短,而动态再结晶的晶粒由于缺少继续变大的时间,因此最终的经历呈细化状态,并且变形均匀,相应的残余应力就较小;而当变形速率过大,使得坯料出现较大的温度梯度变化,残余应力就会增加,但对整体不会有太大影响。而随着摩擦系数的增加,残余应力会出现一定的波动,但整体不会有太大的变化。

为了能够得到最小的残余应力,应尽可能的保证成形力是最小的,得到三个参数的最佳组合,即:摩擦系数为0.015,下压速度为5mm/s,成形温度为850°C。

3 最佳工艺模拟

根据得到的响应面优化的最佳组合,模拟齿轮的锻造过程,得到如图3所示的结果。根据图3中内容能够知道20CrMnTi带轴齿轮的残余应力应该是介于0~809MPa。最大残余应力为309MPa,比原有方案的499MPa减少了190MPa左右,表明能够有效的降低齿轮在锻造过程中出现裂纹的可能。成形力的变化如图4所示,可以知道通过对相关参数进行优化之后,在相同步数下优化后的成形力均低于未优化的成形力,最大的成形力为702KN,相较于最初的1060KN,减少了360KN左右。

4 结语

本文通过对影响20CrMnTi倒挡中间齿轮精锻成形工艺的参数进行优化,得到了最佳的参数组合,摩擦系数、下压速度以及成形温度组合,从而能够使残余应力与成形力最小,相关的研究方法与研究思路对齿轮锻造工艺的研究有一定的帮助。

参考文献:

[1]曹金豆.直齿圆柱齿轮连续冷挤压工艺及模具技术研究[D].重庆大学,2016.

[2]朱利.直齿圆柱齿轮冷挤压成形工艺及其摩擦润滑特性研究[D].重庆大学,2017.

[3]张雪萍,王和平,高二威.单粒磨削过程仿真与工件表面残余应力的离散度分析[J].上海交通大学学报,2009(05):717-721.

[4]李振东.直齿圆柱齿轮冷精锻成形关键技术的工艺优化研究[D].2016.