基于有限元的振动筛结构优化设计研究

2021-09-10沈琴

沈琴

摘要:由于大型振动筛的應用不断扩展到环境恶劣、工况条件特殊的场合,企业对于大型振动筛的需求量激增,可是振动筛在长期连续工作下承受着来自物料的交变载荷的作用,为了避免振动筛主要结构零部件的疲劳、断裂等损伤失效,提高振动筛的使用寿命,必须保证设计研制的振动筛满足设计强度和刚度需求。针对安装激振器的主梁部分进行了结构优化,保证了振动筛的结构强度,避免了激振器主梁出现断裂等现象,有效延长了振动筛的使用寿命。

关键词:振动筛;有限元;ANSYS;优化设计

0 引言

振动筛的机械结构设计好坏可通过结构分析来判断,目前最基本的结构分析方法是通过有限元分析软件对其进行静力学与动力学分析。针对振动筛的有限元分析模型,其静力学分析就是确定振动筛在施加外部载荷的状态下的位移、应力和变形的数值来判定结构设计的合理性,针对振动筛的静力学分析又是进行模态分析的基础,通过模态分析可以得到振动筛的固有频率和振型。同时,为了检测动态荷载的响应,可对振动筛承受的动态载荷进行动力学分析,可为结构的优化设计提供一定的参考。因此,有必要从静力学与动力学两方面对振动筛的结构设计的合理性进行分析与研究。

1 振动筛的静力学分析

1.1 静力学分析概述

静力学分析就是在不考虑阻尼、惯性和动态载荷的前提下,计算其在载荷作用下结构的响应特性。因此,静力学分析可以计算的载荷作用包括数值不变的惯性载荷对结构的作用力以及近似等价为静力作用的随时间变化的载荷。静力学分析既可以是线性分析也可以是非线性分析,如大变形、塑性、蠕变、超弹性单元分析等均属于非线性静力分析,此处对于振动筛展开的分析是线性静力分析。

根据ANSYS/Workbench的结构分析模块,关于静力学分析的过程步骤可以归纳为:①建立模型;②设置求解控制选项;③设置其他求解选项;④施加载荷及边界条件;⑤求解;⑥检查分析结果。同时,为更好的进行有限元模型的静力学分析,在创建阶段应注意包括单元类型、材料属性、网格划分等实际因素的情况,以便更好更高效率的进行静力学分析。

1.2 振动筛载荷的施加

振动筛在工作状态时,其振动筛不仅承受自身重力还会受到激振器施加的激振力、分布惯性力、阻尼力以及物料冲击力等。在受迫振动状态下,相比于激振力和分布惯性力来说,振动筛受到的阻尼力和物料冲击力要小得多,几乎可以忽略,因此在静力学有限元分析中只考虑激振力和分布惯性力对振动筛的作用,并且用添加加速度的方式施加分布惯性力[1]。已知振动筛振动频率为f=830r/min,激振器受迫振动提供的激振力方向垂直于主梁,由于激振力工作具有周期性,在静力学分析中不便于施加周期载荷,因此将最大振幅下的载荷作为加载载荷,分别施加在振动筛的主梁上。激振力方向与水平方向呈45°夹角,需要沿X和Y两个方向进行分解计算。

1.3 定义材料与边界条件处理

1.3.1 定义材料

由于钢板20G是一种优质碳素结构钢,机械性能优良,而振动筛主要承受载荷的部分在两侧板以及中间的横梁与钢管,因此这些部件均采用20G钢。而侧板上焊接的加强筋、角钢以及弹簧支座等结构主要起支撑作用,选用屈服极限小于20G的Q235B钢材。以Q235B在静力学状态下的性能来判断振动筛整体的结构强度设计是否符合要求。20G和Q235B的材料属性,包括弹性模量、泊松比和密度数值。在ANSYS/Workbench的静力学分析模块中,需在“Engineering Data”中进行前处理添加材料属性定义。

1.3.2 边界条件处理

振动筛的底部支架处由四组16个弹簧支撑,上部与振动筛筛箱连接,下部与弹簧底座相连。弹簧与筛箱的连接当作铰接,固定另一端,因此在有限元模型中应对弹簧支架处施加弹性约束。

1.4 静力学分析结果与讨论

通过ANSYS/Workbench有限元分析软件计算得出的振动筛的应力应变云图为振动筛在工作状态下的应力分布情况,可以看出:最大应力为38.159MPa,发生的位置在主梁的支撑位置与侧板接触的地方。整体振动筛筛箱的应力分布区间基本在4.25~16.96MPa左右,应力数值并不大,而对于激振器主梁的钢管承受了大部分的载荷作用,应力分布区间基本在21.2~29.68MPa左右,在激振器主梁与侧板的连接处应力相对集中且数值较大,这是由于截面形状突变应力集中而造成的。

根据振动筛在工作状态下的位移分布情况,可以看出:发生最大位移的地方位于激振器主梁中部,其最大位移数值为1.0491mm,同时在振动筛入料口挡板的变形也较大,位移大小接近1mm,其余位置的变形量主要分布在0~0.47mm之间。

综合上述分析,从应力分析结果可以得出最大应力发生在主梁的支撑位置与侧板接触的地方,最大值为38.159MPa,而振动筛的结构强度校核以材料Q235B为准,其屈服极限为?滓s=235MPa,因此结构强度满足设计要求,同时取应力计算校核的动应力安全系数kb=5,许用应力而且还留有一定的安全余量。从位移分析结果可知,振动筛最大的变形位移为1.0491mm,而振动筛整体所受到的合力作用为343756N,通过计算可得到振动筛结构的刚度为327667.5N/mm。因此,不论在强度方面还是刚度方面,给定的振动筛的结构设计均处于安全要求范围内。

2 振动筛的谐响应分析

2.1 谐响应分析概述

线性结构在承受正弦或简谐变化载荷时,谐响应分析可作为稳态响应分析方法对其进行处理,其中,输入载荷可以是已知频率的力、压力和位移值,输出数值可以是节点位移或应力、应变等。通过对振动筛进行谐响应分析,可以计算出振动筛本体在不同频率下的响应特性,得出响应值与频率之间的变化曲线,从而可以预测振动筛的持续动力特性,验证振动筛的结构在已知变化载荷下是否能够克服共振、疲劳或其他受迫振动[2]。因此,研究振动筛的动力特性的任务之一就是对其进行谐响应分析。

模态叠加法可以將模态分析中施加的载荷通过LVSCALE命令应用于谐响应分析中,以避免重复加载,并且其响应曲线图比完全法和缩减法更为精确,因此,对振动筛的谐响应分析采用模态叠加法。

2.2 谐响应分析具体求解方法

任何结构的有限元分析过程就是结构总体矩阵集成的过程,即通过将每个单元特性矩阵集合成整个结构的特性矩阵,从而建立整体结构的平衡方程,采用模态叠加法进行谐响应分析的主要步骤分为:建立有限元模型、进行模态分析、查看模态叠加法数据、扩展模态叠加解、查看结果。一个结构系统可以建立相互独立的n个方程,并通过数值积分法或Duhamel法进行有效的求解计算即可。

3 振动筛优化设计

3.1 振动筛相关问题的处理

对于谐响应分析,系统假定的前提是施加的所有载荷是随时间按正弦或简谐规律变化的,必须指定需要输入的载荷的幅值、相位角和强制频率范围。如果系统结构只承受单个载荷的作用,相位角可以忽略;如果系统结构同时承受若干个同频率载荷,则相位角必须输入。而系统结构对不同频率载荷的动态响应情况可以通过后处理器叠加不同频率的载荷状态而得到。

3.2 谐响应结果分析与优化讨论

采用ANSYS/Workbench有限元分析软件进行谐响应分析,导入Harmonic Response分析模块,依次定义材料属性,导入几何模型,划分网格,定义弹性约束和激励幅值与相位角,并设置好频率求解范围。分析结束后对振动筛结构的频响特性曲线进行查看。

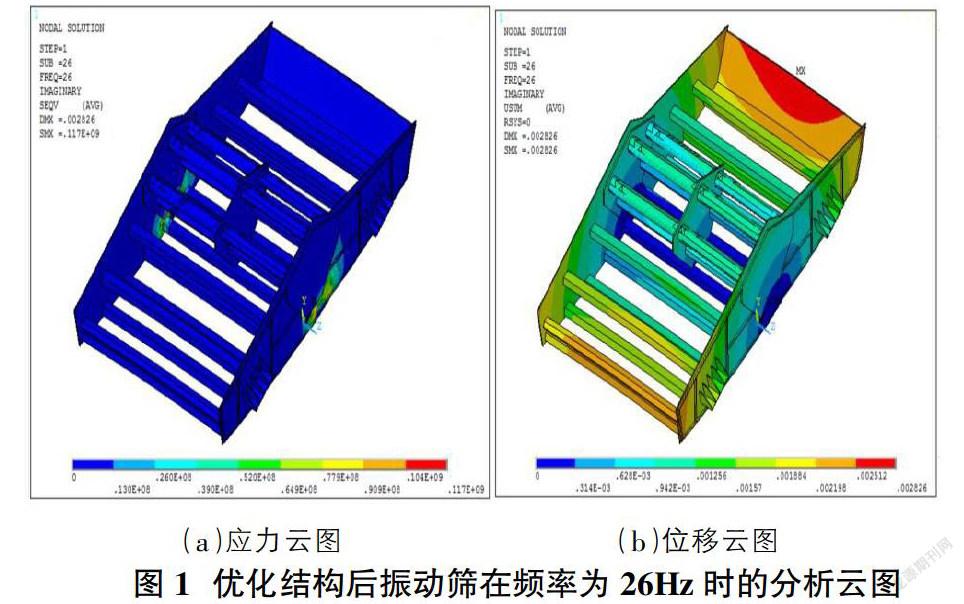

可以看出,振动筛结构出现最大位移的临界频率为26Hz,最大位移为5.3mm。因此,对频率为26Hz的振动筛结构的应力应变云图作进一步分析,可得到振动筛结构应力与位移云图。

可知振动筛结构在谐响应分析时,其频率为26Hz下的结构应力最大值为234MPa,其位置在振动筛入料口的挡板处。由于该处的材料为Q235B钢板,其应力值接近结构材料的许用值,表明振动筛在频率为26Hz时结构强度不符合设计要求,需要对该型振动筛的结构进行改进优化。

针对优化结构后的振动筛再次进行谐响应分析,并对其进行频响特性曲线查看,优化后的振动筛在临界频率处的最大位移值明显下降,其数值为2.6mm。

同时,还给出了对应频率26Hz下的优化结构后的振动筛的应力应变云图,如图1所示,可看出其最大应力值为117MPa,低于材料的强度极限,因此,优化后的振动筛在工作状态下,其优化后的结构设计完全满足要求,不会出现横梁断裂或开裂的情况,可以保证振动筛的正常使用。

4 总结展望

为实现企业研发的振动筛设备满足现场使用需求,避免振动筛出现的侧板开裂、激振主梁断裂等故障失效问题,对振动筛设备中的振动筛箱本体结构进行了静力学与动力学方面的有限元仿真分析,工作主要围绕振动筛结构的静力学分析、模态分析以及谐响应分析展开。

为了分析振动筛结构在承受正弦或简谐载荷下的稳态响应变化规律,对振动筛结构的频响特性进行了研究,采用模态叠加法对其结构进行了谐响应分析,考虑到振动筛结构在临界频率为26Hz时结构强度不符合设计要求,提出了针对振动筛的激振器主梁结构的截面尺寸进行了优化设计,通过优化横梁的截面尺寸参数,将激振器主梁结构的应力值减少至117MPa,从而验证了振动筛的优化效果,满足企业的设计规范标准要求,可有效避免振动筛发生主梁断裂或开裂等引起的失效问题。

参考文献:

[1]付宗敏.我国筛分机械的基本情况及产品结构的调整[J]. 矿山机械,1997,25(7):23-25.

[2]杜鑫,陈波.振动筛分机械发展现状与趋势[J].科技信息, 2010(10):109.

[3]Zuber J. Screening of difficult materials on bibitec screen with flip-flow systems. Aufbereitungs, 1995(7):123-131.