液相等离子体电解渗氮技术提升活塞环表面硬度的研究

2021-09-10赵鸿岳

赵鸿岳

摘要:探索放电电压对经液相等离子体电解渗氮(Plasma electrolytic nitriding,PEN)技术对处理过的活塞环改性层硬度和摩擦学性能的影响,测定经不同放电电压处理的PEN活塞环渗层微观硬度。研究表明:通过提高处理电压可以获得更好的处理效果,但是工作电压过高易导致活塞环表面粗糙度过大,使摩擦副的磨损率升高;工作电压过低会造成摩擦副的磨损率因PEN活塞环改性层的表面硬度降低而升高。因此,只有选择最佳的处理电压才能获得较好的处理效果。

关键词:活塞环;等离子体;电解渗氮;表面硬度

1 概述

活塞环作为内燃机的关键部件之一,根据其工作条件和环境,以及在内燃机中所发挥的作用来看,要求活塞环零件的强度较高,目前活塞环的主要制作材料以钢铁为主,易锈蚀和磨损是其最大的缺点,为此,除采用和研发更高性能的钢铁材料以外,且由于腐蚀与磨损均始于活塞环工作表面,一般使用表面改性技术来增强其耐磨、耐腐蚀性[1],从而提升内燃机高强度工作环境下活塞环的性能。

液相等离子体电解渗氮(Plasma electrolytic nitriding, PEN)是一种新型钢铁表面氮化技术,该技术是通过将待处理工件置于特定的含氮电解液中,以待处理工件为阴极、惰性电极材料为阳极,施加直流脉冲电压于两极之间,在溶液与待处理活塞环接触界面形成弧光放电,使溶液电离,从而产生含氮离子的等离子体。这些等离子体再与工件表层的原子发生化合反应并向工件内部扩散,从而实现渗氮。该过程中,整体工件受热轻微,并可以在完成渗氮处理后直接淬火,在几分钟时间内便可得到高硬度、耐磨、耐腐蚀的渗层[2]。液相等离子体电解渗氮技术较传统渗氮技术来说,具有环境适应性好、处理速度快、生产效率高、成本低和节能环保等特点,是一项集节能与环保于一体的金属表面处理技术[3]。但目前而言,该技术仍处于试验研究阶段,在处理形状较复杂或表面积较大的工件时,会出现局部过热、放电不均以及渗层分布不均等问题[4]。由于活塞环形状特殊且所能承受的热处理变形量极小,因此,还需要探寻合适的处理参数和电解液组合方式,使该技术能够更好应用于活塞环表面处理。本文在甲酰胺-氯化铵体系电解液中对活塞环进行了PEN处理,探究了不同工作电压对PEN改性层的硬度和摩擦学性能的影响,为将PEN技术成功应用于活塞环表面氮化处理提供参考。

2 实验部分

2.1 实验装置

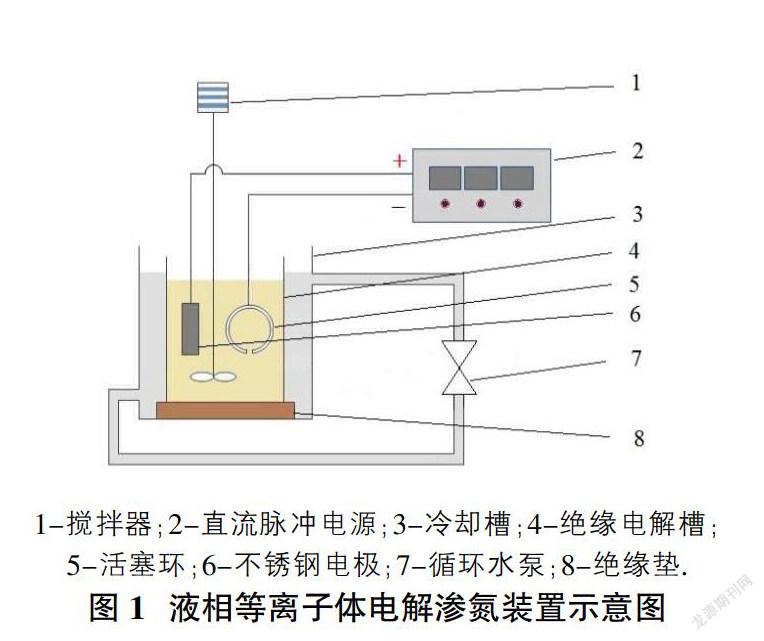

图1所示为自制的10kW液相等离子体电解渗氮装置示意图。该装置主要包括直流脉冲电源、搅拌器、液相放电系统和冷却水循环系统。在对活塞环进行PEN处理时,以活塞环作阴极,不锈钢电极作阳极。

表1 为PEN处理时采用的NHWYM1000-10型直流脉冲电源的主要技术参数。该电源由济南能华机电设备有限公司生产。

2.2 电解液的制备

一般情况下,液相等离子体电解渗氮处理的有机电解液体系是由渗剂、导电盐、蒸馏水或去离子水按一定比例配制而成。其中,渗剂和导电盐的性质对PEN的效果影响较大,为获取比较好的处理结果,本实验的渗剂及导电盐需进行比较确定。

2.2.1 渗剂的选择

PEN处理常用的渗剂主要有尿素、甲酰胺和乙醇胺。本研究选用甲酰胺做渗剂。尿素在PEN过程中分解产生参与反应的氨气很少,导致形成的渗层较薄。乙醇胺粘度较大,流动性差,工作过程中易产生浓烟和泡沫。甲酰胺较另两种渗剂而言,流动性好,含氮量高,不会像尿素容易出现低温分解,且弧光放电时活塞环表面温度与其受热分解的最佳温度范围重合度高,可以为活塞环表面PEN反应快速、充分、持久地提供渗入所需的活性氮原子。

2.2.2 导电盐的选择

本研究选用NH4Cl做导电盐,与KCl相比,NH4Cl使PEN过程达到弧光放电状态的时间更短,这是因为氯化铵在高温下极易分解并释放出大量氨气,加快活塞环表面气泡膜的生成速率,使其更快达到可被击穿的状态。此外,氯化铵分解生成的氨气在被电离后可提高膜层内活性氮离子的浓度,有助于增强渗入氮势。因此本研究中选用NH4Cl作导电盐。

2.2.3 电解液配置方案的选择

为使电解液组分满足活塞环表面PEN处理条件且与NHWYM1000-10型高频脉冲开关电源的功率相匹配,本试验根据80%甲酰胺+20%NH4Cl溶液,NH4Cl浓度10wt.%制备电解液。该电解液对应的PEN改性层中,扩散层厚度较大且分布均匀,化合物层质地致密且厚度适中,是PEN改性层较理想的形态。

2.3 试验方案

由于在PEN处理过程中的最佳工作电压范围为220~300V,从中选取230V、260V和290V三组工作电压,按上述方案配置电解液,并在占空比为40%,频率为1000Hz,处理时间10min的条件下对活塞环进行PEN处理。

2.4 PEN活塞环制备工艺流程

PEN活塞环的具体制备流程为:打磨→自来水冲洗→酒精清洗→烘干→PEN处理→自来水冲洗→酒精清洗→烘干。

2.5 分析测试方法

活塞环表面PEN改性层硬度使用KB30S-FA型全自動显微维氏硬度测量系统测量。硬度仪的加载载荷为50gf,保荷时间为10s。

PEN活塞环的摩擦学性能测试在CETR UMT-3型多功能摩擦学试验机上进行。与PEN活塞环对摩的缸套试样的粗糙度约0.8μm,试验温度参考柴油机活塞环的实际工作温度范围确定为200℃,载荷为100N,试验冲程为8mm,滑动频率为30Hz,试验时间为60min。润滑油型号为CD5W-30。

3 结果与分析

3.1 PEN改性层硬度分布

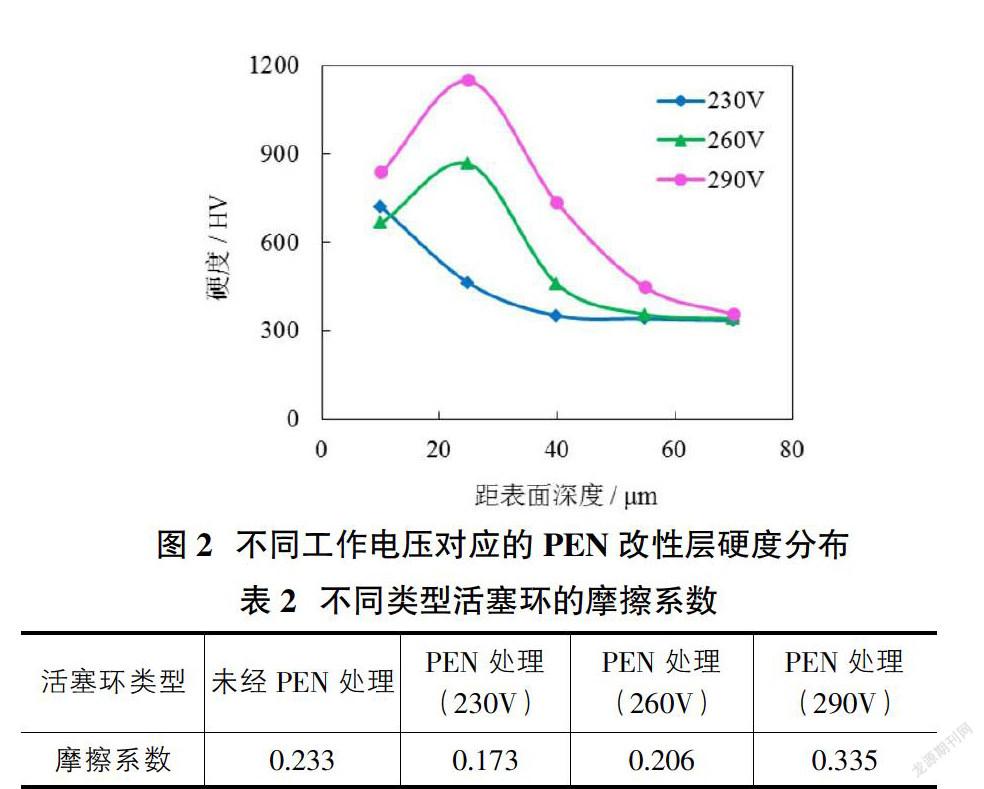

图2为不同工作电压对应的PEN改性层硬度分布。如图2所示,工作电压越高,改性层的最大硬度越大。本实验中,选取以工作电压为260V为例,在接近活塞环表面的化合物层区域内,由外及内,硬度呈上涨趋势,并在距表面25μm左右达到最高值,约865HV;之后,随着改性层深度的增加,硬度呈下降趋势,并在约45μm处,硬度接近基体,约320HV。可见,活塞环表面PEN改性层的硬度能达到基体硬度的3-4倍,而表面硬度越高,活塞环的抗磨损性能越强。

3.2 PEN改性层摩擦学性能

PEN处理前活塞环的表面粗糙度Ra为0.075μm。

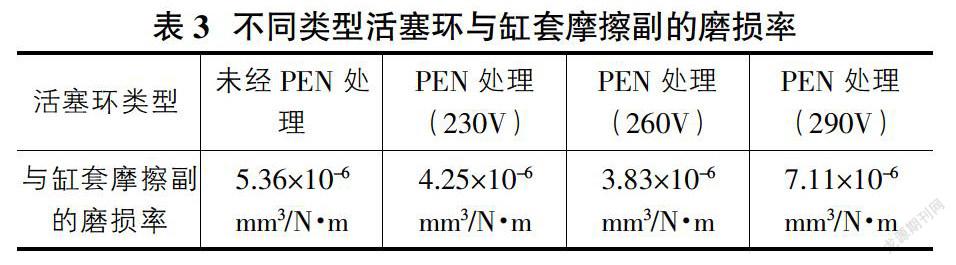

未经PEN处理的活塞环在湿摩擦状态下的摩擦系数以及在工作电压为230V、260V和290V条件下处理得到的PEN活塞环的摩擦系数如表2所示。

可见,摩擦系数随工作电压升高而增加。这是因为工作电压提高引起的弧光放电强烈,导致表面粗糙度增加,进而导致PEN活塞环和缸套摩擦副的摩擦系數增大。

未经PEN处理的活塞环与缸套摩擦副的磨损率以及在工作电压为230V、260V和290V条件下处理得到的PEN活塞环和缸套摩擦副的磨损率如表3所示。

可见,在工作电压为230V和260V条件下处理得到的PEN活塞环摩擦副的磨损率均降低,但在工作电压为290V条件下处理得到的PEN活塞环摩擦副的磨损率升高。这是因为工作电压过高易导致活塞环表面粗糙度过大,使摩擦副的磨损率升高;但工作电压过低同样会造成摩擦副的磨损率升高,因为工作电压过低,PEN活塞环改性层的表面硬度降低。

因此,活塞环表面PEN处理存在最佳的工作电压值。

4 结语

近年来,钢铁表面液相PEN处理技术得到不断的尝试与应用,已有研究成果表明,PEN处理可以提高钢铁材料的表面硬度、耐磨性疲劳强度及抗腐蚀性等多种性能。而本文将PEN技术应用于活塞环,通过探索工作电压对PEN活塞环改性层硬度及摩擦学性能的影响,测定经不同工作电压处理的PEN活塞环渗层微观硬度,可以看出活塞环试样经PEN处理后随着工作电压升高,其摩擦系数会因表面粗糙度增加而上升,但表面硬度以及储油能力的提高能够有效抑制因摩擦系数增加导致的磨损率升高。对于特定组分的电解液,活塞环表面PEN处理的工作电压存在最佳值,因此,只有选择最佳的处理电压才能获得较好的处理效果。

参考文献:

[1]葛中民,侯虞铿,温诗铸.耐磨损设计[M].机械工业出版社,1995:1-2.

[2]李杰.液相等离子体电解碳氮共渗技术研究[D].燕山大学,2006.

[3]Bell T, Sun Y, and Suhadi A. Environmental and technical aspects of plasma nitrocarburising[J].vacuum,2000,59(1):14-23.

[4]乔宝蓉.液相等离子体电解处理中的温度计算[D].南京:南京理工大学,2015.