数控机床攻丝铣丝现状调查

2021-09-10吕再捷肖麟张超龙

吕再捷 肖麟 张超龙

摘要:随着“中国制造2025”计划战略的提出,车间对生产工艺的创新势在必行,这不仅响应了国家政策的号召,也是生产过程中降本增效、提高企业竞争力的必由之路。结合车间生产方面的實际情况,我们计划从数控机床攻丝和铣丝工艺入手,初步了解这一工艺和目前的业内发展现状,为接下来工艺的改进工作打下良好的基础。

Abstract: With the "Made in China 2025" plan strategy proposed, it is imperative for the workshop to innovate the production process. This not only responds to the call of the national policy, but is also the only way to reduce costs and increase efficiency in the production process and improve the competitiveness of enterprises. Combining the actual production situation in the workshop, we plan to start with the CNC machine tool tapping and milling process to get a preliminary understanding of this process and the current development status of the industry, so as to lay a good foundation for the next process improvement.

关键词:数控机床;攻丝;铣丝

Key words: CNC machine tools;tapping;milling

中图分类号:TG62 文献标识码:A 文章编号:1674-957X(2021)05-0066-02

1 背景

先进科学技术的不断更新换代促进了制造行业对机械零件材料性能的要求日益苛刻,各种高强度、高硬度、耐高温材料不断涌现市场,例如钛合金和高温合金。这些性能突出的材料都属于典型的难加工材料,本身具有较高的抗拉强度和硬度。在攻丝过程中,极大的切削力会使刀具更易磨损和折断,丝锥与工件由于切削接触面温度过高而相熔,导致加工表面质量差、螺纹精度低、废品率高,攻螺纹和铣螺纹工作困难重重[1]。

时代巨轮稳步前行,随着机械制造领域数控技术不断发展、软件更新换代和三轴联动或多轴联动数控技术的产生以及应用,数控机床俨然成为眼下螺纹制造工作的主力军。我们可以尝试在把握攻螺纹和铣螺纹工艺基本原理的基础上,结合现代化数控机床的运用操作,找到解决问题的突破口,使攻丝、铣丝效率得到一定程度的提高,产品质量得到保证。

2 攻丝和铣丝过程

螺纹的主要作用是连接、调整、传递运动和动力,在机械行业中运用广泛,发挥作用巨大,因此加工出高品质螺纹是车间提高工件质量的途径之一。在机加过程中,对工件小孔功能面进行螺纹攻丝具有工时短、工价低的优势。值得注意的是,螺纹加工一般是整个生产流程中的最后一步,如果在这项工序时出了差错将会导致工件的报废,整个工件加工过程功亏一篑,同时也会给企业带来时间、人力、经济成本的增加和资源的浪费。这种形势迫使技术人员不断改进螺纹加工过程,完善加工方法[2]。

车间螺纹加工常常采用丝锥攻丝、车削、板牙手工攻丝和铣丝等方法来进行作业,其中加工内螺纹会根据孔的大小来选择攻丝和铣丝工艺。

当内螺纹直径较小时,采用丝锥攻丝工艺。具体操作是根据丝锥的标称螺距,用一定的扭矩将丝锥旋入目标孔中加工出内螺纹,弊端在于一把刀具只能加工螺距和直径一定的内螺纹。

当内螺纹直径相对较大时,采用铣丝工艺,一把螺纹铣刀可以加工多种不同旋向的内、外螺纹,且加工时不受螺纹结构和螺纹旋向的限制,灵活度高且耐用度是丝锥的十多倍[3],有效降低了成本。具体工作流程为:高速旋转的螺纹铣刀刀尖始终与内螺纹底径处于内接状态,程序通过圆弧插补功能实现刀具绕工件孔轴线作螺旋运动,在工件孔壁上切出螺纹槽,实现丝孔螺纹加工[4]。

攻丝时,丝锥深入工件中,在半封闭状态下进行铣削,常常出现以下问题:

①由于丝锥齿数多,切削和排屑过程均在有限的空间内进行,容屑空间狭小,因此常常会出现丝锥崩齿、折断,或是工件加工质量良莠不齐的现象[5]。

②在加工过程中会出现各种意外状况,例如加工材料弹性变形的回复、丝锥轴向偏移、丝锥的磨损以及机攻切削速度不稳定等都会影响攻丝过程的顺利进行。

③随着攻丝的轴向切入深度增加,冷却液和润滑剂难以进入切削表面,切削液的冷却润滑效果无法作用到切削面,攻丝过程将产生干摩擦[6]。在加工深孔内螺纹时,切削面温度急剧上升,使丝锥表面和工件相熔,切屑易发生粘刀现象,排屑过程更加困难。

3 机动与手动攻丝、铣丝的区别

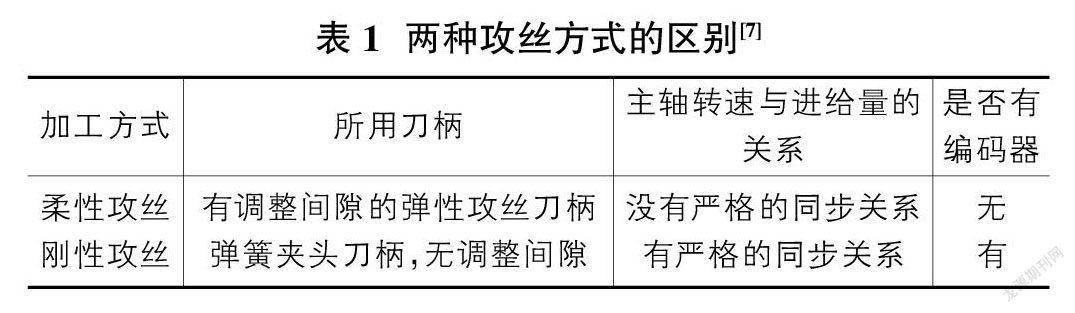

丝锥加工方式可以分为手动攻丝和机动攻丝,两种方式均存在优势和劣势。其中机攻可以分为刚性攻丝和柔性攻丝,两者区别见表1。

过去,机加车间的螺纹加工工作都是由操作工人來完成的,手动攻丝在开始阶段精度较高,质量能得到保证。但是由于操作师傅的体力和精力有限,随着工作时间的拉长丝锥轴线越来越难对准,攻丝力度不均匀,导致工作效率降低、生产的工件质量也参差不齐[8]。其次,工人长期进行攻丝工作,手臂需要承受很大的力气,工人过度劳动极易造成工伤。此外,进行手动攻丝时,不仅切削状态难以控制,而且切屑排出非常困难。综上,对于零件中带有大量内孔和内螺纹的生产加工工艺需求,采用人工手动方式存在生产效率低、劳动强度大、成本高等问题,适合单件、小批量的加工生产。

机动攻丝铣丝是操作工人运用高速钻孔和攻丝机床进行零件加工,适合于批量生产。在数控装置中,一般采用直线插补运算来控制铣刀和工件的相对运动从而使它们的轨迹形成螺纹,具有生产加工上的诸多优势[9],主要为:

①机动攻丝铣丝加工螺纹精度高、加工效率高,例如使用三轴联动数控机床进行铣削螺纹加工工作时,线速度可达80-200m/min。

②加工表面光洁度好,由于在铣削的过程中,主轴高速旋转,吃刀量较小,并且螺纹铣刀刀刃锋利,铣削时所产生的切削力使切削可以快速飞离工作表面,因而可以获得较高的表面质量。

③刀具折损容易处理。使用丝锥时,由于切削力较大、排屑不畅、磨损等原因易造成丝锥折断,从工件小孔中取出丝锥将变得非常麻烦;而螺纹铣刀比螺纹孔尺寸小,铣削加工时容屑情况较好,切屑能够顺利排出,取出坏刀具也相对容易许多。

④机床的功率要求低。螺纹铣削时,由于仅刀尖部分与工件做局部接触,切削力小、铣削螺纹所需的扭矩较小,所需要的机床功率小。

4 攻丝铣丝实例

对于不同的材料,我们应该针对其特性来制定行之有效的加工方案。

钛合金材料小孔攻丝难度很大,主要表现为攻丝时的总扭矩大约是45钢的2倍,丝锥刀齿易被卡死,刀齿过快地磨齿、崩刃,甚至扭断丝锥。张利军等[10]基于不同的丝锥结构,合理选用丝锥材料、切削速度、结构参数、切削液,提高丝锥的耐用度,降低攻丝扭矩,保证钛合金壳体零件的攻丝质量。

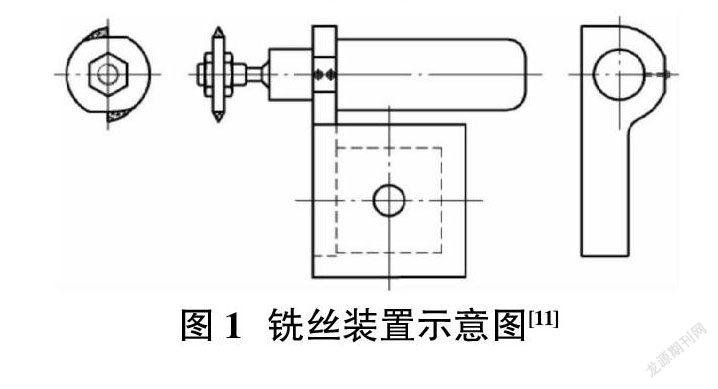

玻璃钢材料具有密度小、强度高以及高硬度质点多的特性,北方华安工业集团有限公司为了解决公司YW1普通螺纹车刀加工时出现起层和掉渣现象,研究设计了一套在普通车床上使用的铣丝装备,如图1所示。该装置的使用不但保证了加工质量,刀具也较以前寿命增长,生产效率也有所提高。该示例有助于拓展我们的工作思路,为尝试设计铣丝装备提供一些帮助。

卧式加工中心的高速刚性攻丝广泛用于汽车、船用等发动机缸体缸盖的加工和各种箱体类机械零部件的加工。

沈阳集团昆明机床股份有限公司KIMI系列数控卧式铣镗床、XK(H)系列数控龙门铣镗床使用FSSB高速刚性攻丝功能,在机械条件均不变化的状态下,仅通过配置FSSB高速刚性攻丝功能参数,攻丝速度可达到指令速度2000r/min,攻丝误差从原使用传统攻丝功能时的20~30降低至3~6,并通过了实际切削验证,大幅提高了刚性攻丝速度和质量,同时也提高了加工中心的使用性能。此外,公司研究人员还通过对数控机床Z轴和主轴进行伺服优化调整,然后增加使用力矩前馈控制、轴冲击限制功能,并采用耦合轴运动进行联动调试,最后通过实际加工应用证实该方法可以大幅减小高速刚性攻丝中Z轴和主轴的跟随误差,提高攻丝效率和质量,切实做到了降本增效。

周伯秀[7]在对加工中心攻、铣螺纹进行分析与研究的基础上,通过实践生产证明,螺纹的加工比在普机上效率提升了2-3倍,质量和精度也达到了设计标准,刀具成本也得到了缩减,因此加工中心攻丝铣丝也应该成为车间进行内螺纹加工的思路之一。

董兆鹏[3]在SINUMERIK840D立式车铣加工中心运用宏程序铣直螺纹和锥螺纹,通过修改数控机床的刀具半径补偿值来控制螺纹的尺寸,修改R参数值来满足不同型号的螺纹加工,在满足技术和使用要求的同时,为企业的生产降本增效,也为立式车铣加工中心铣螺纹提供了思路和方法。

攻丝质量和效率往往对工件的整体加工质量影响巨大,提高攻丝的质量与速度将有助于机械制造企业提高产能、平衡工序、降低成本,因此我们需要不断摸索新方法,走出新道路,创造新局面。

参考文献:

[1]刘小勇,王海,甄宏伟,葛丹丹,王春龙,李继鹏,陈济轮.难加工材料大深径比微小孔高效加工技术研究[J].航天制造技术,2020(01):38-41.

[2]殷宝麟.振动攻丝机理及典型难加工材料小孔振动攻丝试验研究[D].哈尔滨工业大学,2008.

[3]董兆鹏.车铣加工中心铣螺纹宏程序的应用[J].科技创新与应用,2019(31):107-108.

[4]赵晓东,邓小民,汪永东.哈电公司数控镗床铣丝孔工艺规程[J].机械工程师,2015(09):251-252.

[5]韩荣第,唐艳丽.修正齿丝锥攻丝成形原理仿真及其试验研究[J].工具技术,2005(04):23-26.

[6]孙涛.自动攻丝的工作过程分析和攻丝寿命的影响规律[D].浙江理工大学,2020.

[7]周伯秀.浅谈加工中心螺纹加工[J].轻工科技,2020,36(10):58-59,93.

[8]李永飞.一种新型攻丝机的设计[J].包钢科技,2013,39(05):53-55.

[9]张媛,韩勇.数控加工过程中铣削螺纹的应用[J].河南科技,2020(05):79-81.

[10]张利军,申伟.钛合金材料攻丝技术的开发[J].工具技术,2015,49(02):55-57.

[11]苑有海,张立岩,姜丽.自制铣丝装置加工玻璃钢件螺纹[J].金属加工(冷加工),2014(11):50.