汽车机械式变速器现代设计方法应用研究

2021-09-10汪世伟

汪世伟

摘要:随着汽车机械生产设计细节的不断完善,通过对机械式变速器功能需求进行多元化、多角度设计,进一步发挥汽车器械变速器的功能作用。从零件模型设计到各种参数以及尺寸计算等方面的设计,不断优化有限元分析各种模拟仿真实验构建虚拟样机,从而提升传统变速器的安全性和可靠性。

关键词:汽车生产;机械式;变速器;设计与应用

中图分类号:TH1;TP3 文献标识码:A 文章编号:1674-957X(2021)05-0014-02

1 分析汽车机械式变速器功能设计特征及安全稳定性分析

首先,结合汽车机械发动机整体理论上,有效增强变速器传动效率的结构功能特性,从而实现变速器应用机械传动效率高的工作效率。由于变速器在外界条件的磨损复杂环境下,易导致各个环节的零部件极易受损,应及时更换变速器的离合器和换挡部件等,从而有效增强了驾驶员安全操作变速器的变速、换挡切换功能。分析汽车机械式变速器实现优化换挡及传动轴与车桥半轴的操作控制目的。

其次,全面降低了发动机在高速运行过程中能够达到有效降低排气污染,延长了变速器的使用寿命,从而全面增强了变速器适应外界的冲击负荷保护功能,减少了发动机与传动系的动载荷效应,有效改善了变速器过载或缓冲耦合器方面的安全保障性能,平稳了汽车良好的平均车速功效,大大增强了汽车传动效率与变速器增强汽车行驶的优化传动功率,有效保障了机械式变速器调速或档位管理控制的平顺性。

再次,深化分析了我国汽车行业高度重视汽车运行的安全技术效能,有效保障了机械式变速器及调速设计方面的技术功能,结合机械式变速器设计特点的功能,不断提升传动功效作用效果,并设置倒车档位,确保离合器操作齿轮比等部件的安全可靠性[1],如图1所示。

最后,通過分析优化设计构建三维建模,设计制造一体化仿真和虚拟制造的样机,本文主要以优化设计工具箱进行齿轮转动系统的优化目的为主,以六档机械式汽车变速器为优化设计模型[2]。借助互联网数据库技术设计应用程序,达到提升变速箱质量有效目的。采用多元化的优化设计,实现有限元设计、可靠性设计以及计算机辅助设计等现代化的设计技巧,通过优化工具箱进行齿轮转动系统方面的优化设计目标,最终完善发动机及整车数据达到优化传动比、齿数、模数、齿宽等参数,最终实现设计目标达到整体改进与优化完善效果。

2 优化汽车机械式变速器设计存在的不足

现阶段发展机械式变速器优化设计模型,进一步精确数字计算汽车结构与零部件设计的安全性,从而实现相对比较齿轮的传动速度功能,细化分析存在着控制局限性方面的不足。

首先,传统汽车机械零件支撑功能性易老化、变速器磨损导致汽车易出现故障,影响汽车的安全性优化设计保障。对比机械式变速器档位数和齿轮数比的灵活性相对固定性,会导致变速器吃力,不能随机应变。

其次,控制汽车尾气排放的环保性要求不够完善。由于设计环节针对环保思想理念不够强,导致变速器在环保性能方面的要求,未能达到及时换挡有效减少污染排放对驾驶员的影响,易导致燃烧的燃料没有完全燃尽,导致排气增加。因此在设计环节需要针对机械变速器安全性能的传统能力以外,还要兼顾考虑对其转换功能的环保防范措施,进行高强度的转换技术方面的设计功能,从而促进设计的可靠性增强配合发动机完成车辆牵引的高压作用。

再次,有效保证在设计环节对机械式变速器选择采用实施经济适用型的材料性价比。促进机械式变压器的性能和质量,产品达到适应社会市场经济的发展趋势。机械式变速器一般情况下都应用在高档的小轿车上,如果将其机械式变速器安装在中低档小轿车上,会促进中低档汽车价格成本控制更加严格,易会造成该类车辆的机械式变速器出现价格抗造等优势,全面提升了机械式变速器的安全性能,减少了中低档小汽车的误操作概率。

3 机械式汽车变速器齿轮传动设计与研究

3.1 优化设计整车配套设计

优化设计建模整车配套设计的制作过程中,通过分析建模和设计优化功能,实现强大传动系统实用性软件设计的最大功能。分析变速箱设计齿轮和轴的辅助设计理念,研究整车匹配各种速比分配及配齿计算的平衡自动分配变位系数,有效提高各种齿轮参数的设计以及整体效果的辅助设计参数。依据S-N的曲线校对核对齿轮的强度,从而增强传动轴计算刚度和绕度各支点的支撑反力计算参数,从而实现复杂计算简易化的优化设计目标。

其次,依据不同类型的汽车,设计总档数和一档速比的档位数参数。基于不同工况下,有效改变发动机在驱动轮上的转速与扭距,从而有利于确保汽车达到高性能的动力以及经济性的指标,从而选择合理化的配置变速器档位以及各种档速比。在确定一档传动比的过程中,兼顾考虑汽车的最大爬坡度以及驱动轮与地面的附着力,是否达到主动传动比状态。而计算汽车最大爬坡度主要通过分析最大驱动力能否克服路面与轮胎之间的滚动阻力以及上坡阻力,可以设置在汽车上坡行驶过程中设定车速不高,可以忽略空气阻力,利用公式:

(1)

再次,求解最大的驱动力Fkmax、滚动主力Ff上破阻力Fimax,求得相对汽车传动技术总效率η,主要通过计算发动机最大的扭矩与Temax设置变速器的一档转动比i1、主传动比i0,联合汽车总质量kg与重力加速度m/s2,计算驱动轮滚动半径m,得出滚动阻力系数f,以及计算出道路最大的上坡度amax,最终得出公式:

(2)

3.2 优化变速器传动效率试验台架模型分析

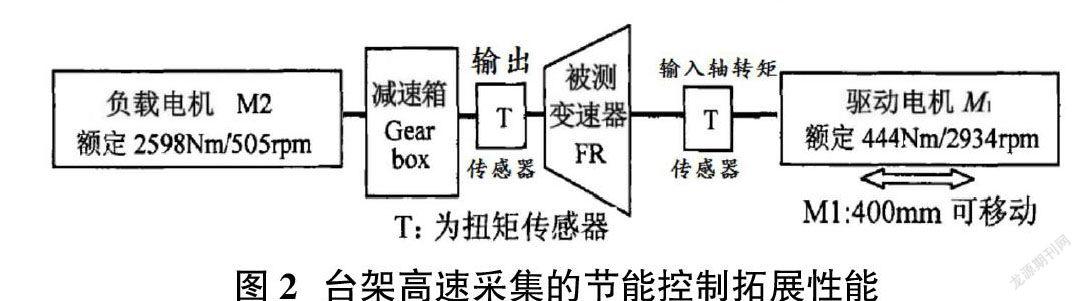

通过优化设计模型实现了减轻变速器轻量化齿轮体积的可靠性,创设搭建基于Profibus—DP的网络测试系统,PLC设计S120工控状态下,实现变频控制器管控至Profi2从站的多功能数字高速采集通信节能效果,对比利用多功能的传动效率试验过程,拓展PCI—1711数据采集卡及台架高速采集的节能控制拓展性能[3],如图2所示。

充分搭建整体台架结构,有效保障驱动电机和负载电机达到自带编码器的设计功效,通过M1~M2实施试验,得出测试结果,显示相关变速器通过输入轴和输出轴转速n1、n2,采用交流电机启动模拟发动机动力输入效果,通过转矩传输器传感器实施测定相关变速器的输入、输出轴转矩T1和T2,通过公式计算得出输入和输出轴的传动效率功率的比值,有效获得精准的变速器和匹配发动机的参数条件。总之,加载电机模拟大小结构的两组电机,分别实施电机控制设计变频器的驱动转速与转矩实验。有效采用回馈电封闭驱动系统,经过直流母线能量回馈促进负载电机的发电容量,实现独立配置润滑油冷却系统调节相关测变速箱的实际油温,有效保障自动换挡实现远程控制换挡,满足自动化试验工况的实际需求。

3.3 优化变速器档位的设计参数

首先,优化设计变速器档位,有效增强汽车发动机提速动力和爬坡性能,有效降低汽车等数的增加,节约耗油成本。充分考虑到优化设计档位,发挥解决降低负面作用问题,不断提升档位传动比的计算精准比值。细化分析了不同车型进行传统与高档转动比的传送变速器比值差距,充分考虑汽车发动机使用条件的参数,有效设计不同车型传送比精准计算的机械师变速器性能。结合两个齿輪圆心距离设计机械式变速器的中心距,精准计算其总体尺寸、质量、体积所产生的重要影响意义。兼顾考虑设计不同齿轮的轮齿接触面应适宜中心距,中心距设计过大或过小,都会导致齿轮影响寿命及安全难度,增加了齿轮的磨损。

其次,针对中心距设计刚度和强度、粗细适宜的中心轴,设计参数还需要结合承受的扭矩力相关参数的试验,验证得出结果。从而采用机械式变速器强化结构性能稳定发展的潜力优势。需要有效提升设计人员对相关重要参数,进行全面系统的研究与分析,得出验证分析的数据结果,从而有效保障我国设计汽车机械式变速器,达到国际、国内先进领先技术的发展趋势标准。

再次,设计安全可靠性的机械式变速器齿轮复合模型。分析变速器相关函数模型的可靠性,搭建轻量化、可靠性的复合型模型建设条件。例如变速器内齿轮出现故障,一定会导致整体变速器齿轮出现故障,因此需要准确检测全部齿轮的安全稳定性。利用相应符号正确检测相关设备齿轮误报、侦测概率衡量数据计算标准,从而掌握易出现故障诊断规则性能的计算方法,最终搭建齿轮故障模型设计可靠性的机械式变速器求解设计方法,以及设计求解变量的可靠性设计函数,不断增强多目标优化设计函数的方程组,从而获得实现轻量化、可靠性设计变速器展开求解,获得测试系统提升解决故障率计算,造成系统的可靠性和计算的可信性,全面深化提升机械式变速器优化可靠性设计的广泛实践与应用。

总之,为了增强各汽车企业稳步打响市场竞争激烈的战略发展措施,因此需要不断提升机械式变速器设计功能体现的高科技质量水平,同时还要对机械式变速器的性能倾向于人性化的高标准设计管理理念趋势。促进我国汽车作为主流发展道路的科学技术,不断优化科技性能保障汽车在行驶过程中的安全可靠性。

4 结语

综上所述,随着社会促进机械式变速器的发展趋势,需要全面提升机械式变速器设计环节,加强可靠性优化设计的科技改良技术基础,不断探索增强变速齿轮和变速档位及相互切换的汽车整体优化功能质量、技术水平,从而有效保障汽车整体质量水平达到改进人们出行安全保障的安全稳定途径,为我国汽车制造行业奠定社会稳定发展的可持续发展趋势。

参考文献:

[1]尤建祥.汽车机械式变速器变速传动机构可靠性优化设计[J].汽车实用技术,2016(2):57-58,69.

[2]奚成捷.汽车变速器壳体多工况自适应性拓扑优化方法研究[J].上海理工大学学报,2016(2):172-176.

[3]吴光强,吴虎威,李迪.汽车变速器齿轮敲击动力学问题研究综述[J].同济大学学报(自然科学版),2016,44(2):276-285.