核级支管座焊缝结构堆焊修复数值模拟及分析

2021-09-10徐少峰柏忠炼叶义海杨彪薛敬凯李诗易

徐少峰 柏忠炼 叶义海 杨彪 薛敬凯 李诗易

摘要:为优化核级支管座焊缝结构的OVERLAY堆焊修复工艺,基于有限元分析软件Abaqus建立三维有限元模型,结合双椭球热源、生死单元技术,采用热-力顺序耦合计算方式对堆焊修复过程进行数值模拟,研究了结构在堆焊修复过程中温度场、焊接变形及残余应力的分布特性。基于计算结果开展了堆焊影响因素的分析,结果表明在原焊缝结构内侧形成了压应力,从焊缝结构内侧逐渐向外到堆焊层表面,压应力逐渐转变为拉应力,且残余应力随着焊接速度的增大而减小,逆-顺交替的焊接顺序可以有效降低残余应力,为优化堆焊工艺提供了重要的参考。

关键词:OVERLAY堆焊修复;数值模拟;支管座焊缝;残余应力

中图分类号:TG455 文献标志码:A 文章编号:1001-2003(2021)05-0034-09

DOI:10.7512/j.issn.1001-2303.2021.05.07

0 前言

支管座焊缝结构作为一种管道补强结构,被广泛应用于核电站压力容器、稳压器等主要设备,由于其施焊难度大、运行工况复杂,根据国内外核电站经验反馈,在运行阶段可能产生裂纹从而导致泄漏。OVERLAY堆焊修复技术[1]是一种可靠经济的维修方式,可以满足不可隔离疏水和检修空间受限条件下的支管座焊缝结构的维修需求,具有较好的工程适用性。近年来,该技术在国外已经得到了广泛推广。该技术主要通过在带缺陷或失效的结构(焊缝)上熔敷表面堆焊层,形成新的压力边界(密封)焊缝和结构加强,达到相关规范并继续服役的要求。

一般来说,堆焊后初始残余应力及焊接变形对结构的服役性能及服役寿命有直接影响,因此,有必要对堆焊后的焊接变形及残余应力分布进行研究。为更直观地观察堆焊过程及焊后温度场、焊接变形及残余应力分布等状态变化,提高工艺研发效率,研究人员引入数值模拟的手段进行研究。

Siegele D[2]等使用有限元方法模拟了堆焊层的应力场分布,结果表明堆焊层产生拉应力,而母材靠近堆焊层区域产生压应力。蒋小华[3]等利用有限元分析软件开展了异质金属平板堆焊的数值模拟,研究了接头温度、应力场的分布规律,结果表明接头在界面处存在明显的应力不连续现象。张世伟[4]等建立了秦山核电厂稳压器喷雾管接管嘴堆焊结构的轴对称有限元模型,模拟了原始焊缝焊接过程和堆焊修复过程,并通过计算结果阐述了结构在堆焊后及运行工况下的应力分布。孙少南[5]利用热弹塑性有限元法对反应堆内压力容器环形件的堆焊对接过程进行了有限元模拟,分析残余应力演化规律及焊接变形分布规律,并进行堆焊结构热处理研究,优化了热处理方案。林继德[6]等建立了异种钢焊接接头堆焊修复的有限元模型,分析焊后应力分布情况,并对比了不同堆焊层厚度对残余应力的影响规律。Liu[7]等利用热-弹塑性原理对压水堆压力容器接管口堆焊过程进行了数值模拟,分析了堆焊层内外表面的应力分布,并指明堆焊可以明显降低原焊缝的残余应力。

文中针对核级支管座焊缝结构的堆焊修复过程开展数值模拟研究,以期为堆焊工艺的研发提供重要参考。

1 堆焊修复过程有限元模型建立

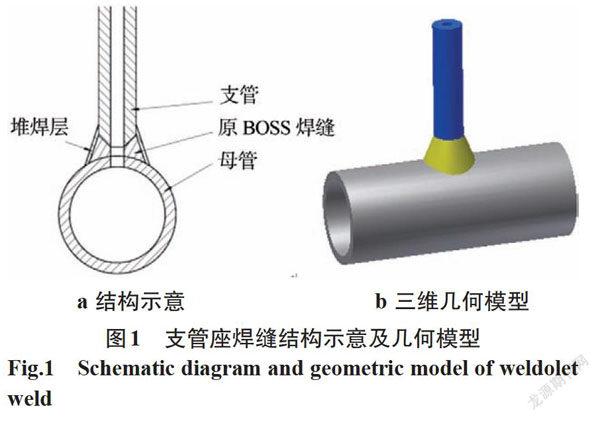

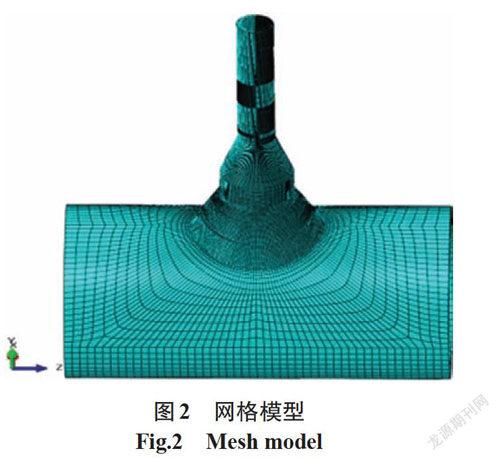

支管座焊缝为复杂的类马鞍形结构,轴对称模型无法完全描述其空间几何特性,且考虑到焊道的连续性,需建立完整的三维模型。基于三维几何模型,输入各材料温度相关的热物理性能及力学性能参数,加载接触属性及边界条件,建立堆焊过程的有限元模型,结合生死单元技术和焊接子程序模拟堆焊过程的瞬态热输入,从而获得支管座焊缝结构的温度场结果,再将温度场结果作为热载荷导入模型,计算结构的力学特性变化,从而获得焊接变形及应力分布。

1.1 堆焊修复结构

核电厂某型核级支管座焊缝几何结构如图1a所示,母管与支管通过原BOSS焊缝连接。针对该焊缝结构可能出现的泄漏情况采用堆焊技术进行预防性修复,从而保证结构的完整性与服役性能。

目前主要的堆焊修复即在原焊缝表面熔敷堆焊层,实现结构的加强。其中母管、支管为304L不锈钢,原焊缝结构为308L不锈钢,堆焊层为Inconel690镍基合金。参考规范ASME Ⅺ 篇[8]中堆焊结构设计的要求,在满足规范中关于缺陷深度与厚度比的规定及膜应力、弯曲应力、剪切应力等的评价准则,计算支管座结构堆焊修复所需的堆焊层尺寸。

根据结构设计图纸与堆焊层设计计算结果,结合模型简化需求,建立三维几何模型如图1b所示。

本研究的堆焊修复为多层多道焊,堆焊时搭接率控制在约67%,基于焊道搭接率对每层焊道的几何形状进行一定简化。为提高计算的准确性,采用六面体结构性网格,焊缝区网格进行密集布种,尽可能地实现网格精细化,焊缝区单元尺寸设置为0.75 mm左右;远离焊缝区则逐渐由密集转为稀疏。网格模型如图2所示,共104 712个单元。

1.2 材料属性

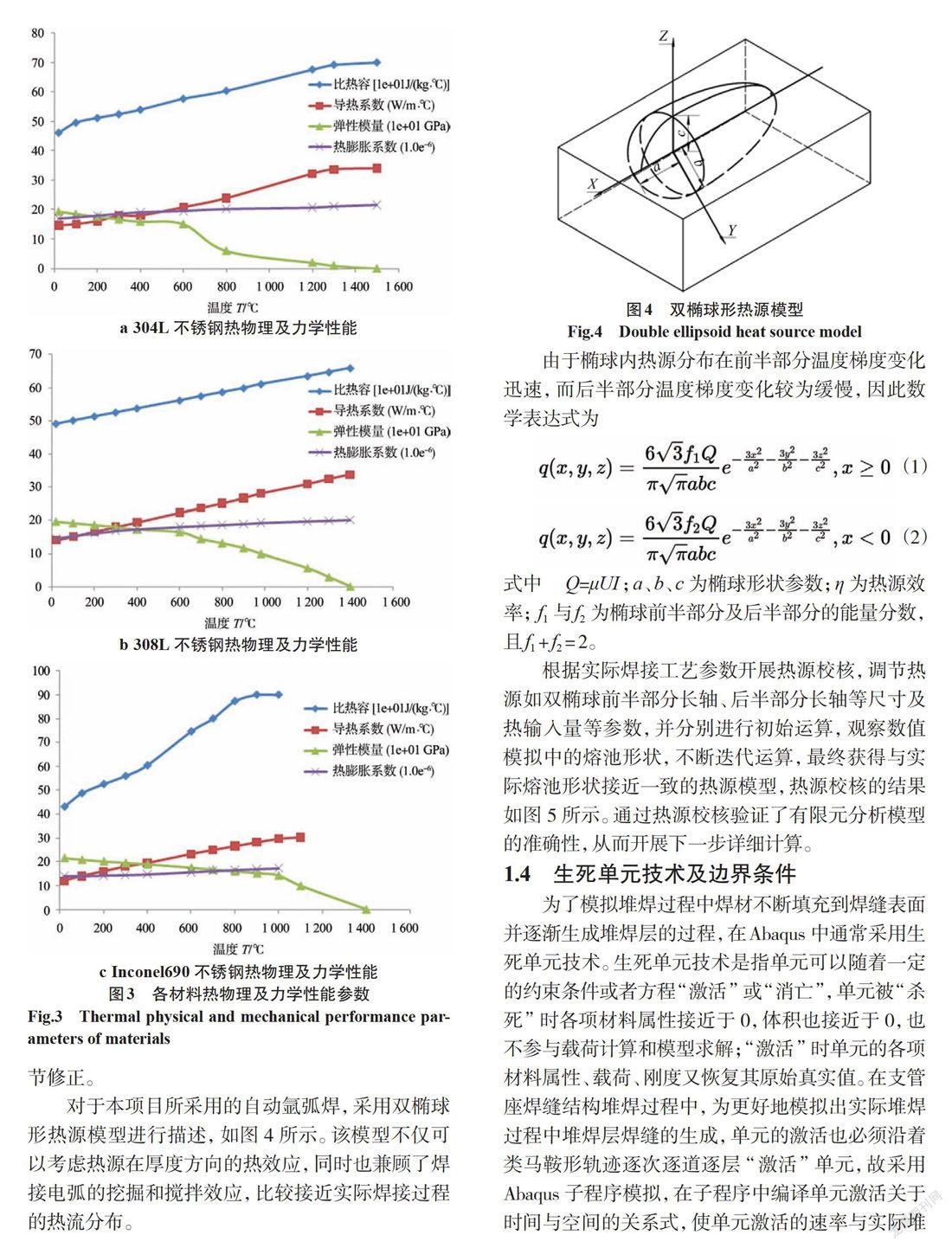

焊接过程是一个温度剧烈变化的瞬态过程,而金属材料的性能大多与温度密切相关。為确保堆焊修复过程数值模拟结果更接近实际情况,需要设置相应的材料属性,包括各材料随温度变化的热物理性能及力学性能参数[9-10],如密度、导热系数、比热容、热膨胀系数、弹性模量及屈服强度等,考虑到相变的因素,在材料参数中设置热焓来表征相变过程产生的热量变化。同时为了准确模拟焊接过程的热应变过程,在计算时假设材料屈服行为服从Von-Mises屈服准则,且满足塑性硬化准则。部分材料参数如图3所示。

1.3 热源模型及校核

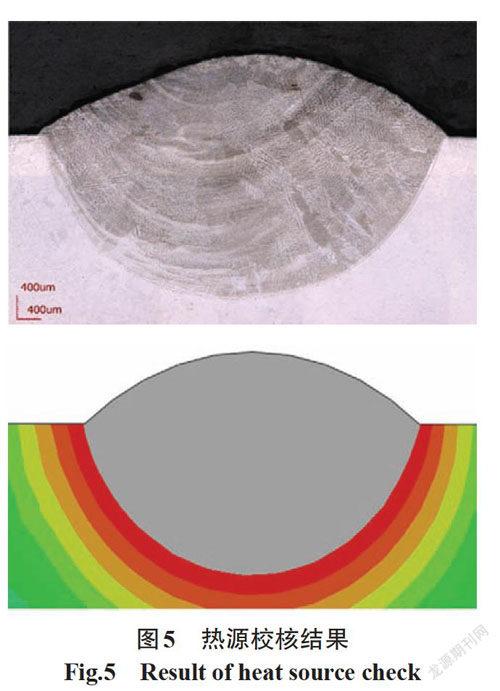

在堆焊数值模拟中,首先需要根据实际焊接过程对应的热源形态进行数学描述,用于表达焊接过程中热输入与时间、空间相关的数学关系。为更好地贴合实际的热输入状态,研究者建立了不同的热源模型[11-12],从Rosonthal提出的集中热源模型、到2D高斯表面热源再到Goldak等人提出的双椭球形模型,经过多年试验积累,逐步摸索出适合于不同焊接方法的热源模型,再根据实际焊接工艺进行细节修正。

对于本项目所采用的自动氩弧焊,采用双椭球形热源模型进行描述,如图4所示。该模型不仅可以考虑热源在厚度方向的热效应,同时也兼顾了焊接电弧的挖掘和搅拌效应,比较接近实际焊接过程的热流分布。

由于椭球内热源分布在前半部分温度梯度变化迅速,而后半部分温度梯度变化较为缓慢,因此数学表达式为

式中 Q=μUI;a、b、c为椭球形状参数;η为热源效率; f1与f2为椭球前半部分及后半部分的能量分数,且f1 + f2 = 2。

根据实际焊接工艺参数开展热源校核,调节热源如双椭球前半部分长轴、后半部分长轴等尺寸及热输入量等参数,并分别进行初始运算,观察数值模拟中的熔池形状,不断迭代运算,最终获得与实际熔池形状接近一致的热源模型,热源校核的结果如图5所示。通过热源校核验证了有限元分析模型的准确性,从而开展下一步详细计算。

1.4 生死单元技术及边界条件

为了模拟堆焊过程中焊材不断填充到焊缝表面并逐渐生成堆焊层的过程,在Abaqus中通常采用生死单元技术。生死单元技术是指单元可以随着一定的约束条件或者方程“ 激活 ”或“ 消亡 ”,单元被“ 杀死 ”时各项材料属性接近于0,体积也接近于0,也不参与载荷计算和模型求解;“ 激活 ”时单元的各项材料属性、载荷、刚度又恢复其原始真实值。在支管座焊缝结构堆焊过程中,为更好地模拟出实际堆焊过程中堆焊层焊缝的生成,单元的激活也必须沿着类马鞍形轨迹逐次逐道逐层“ 激活 ”单元,故采用Abaqus子程序模拟,在子程序中编译单元激活关于时间与空间的关系式,使单元激活的速率与实际堆焊速度相匹配,从而确保单元激活与实际堆焊层焊缝生成速率接近一致。

焊接温度场计算涉及到复杂的热过程,既包括热源施加的热流,也包括以对流和辐射方式进行的热交换。在计算中,将热对流和热辐射的接触条件施加在支管座焊缝结构的内外表面,并设置初始温度。每道堆焊层在堆焊后均设置较长的冷却时间,确保堆焊层焊缝温度均降至180 ℃以下,再开始下一道堆焊。

焊接力学计算则将温度场计算结果作为热载荷,并根据实际情况添加空间约束条件。

2 堆焊过程温度场模拟结果及分析

将有限元分析模型提交到Abaqus进行求解,完成堆焊过程温度场的数值模拟计算。

2.1 温度云图结果及分析

基于焊接速度60 mm/min,电流120/100 A,电压9.6~10.1 V的初始堆焊工艺,设置初始温度为20 ℃,从类马鞍形焊缝底部逆时针开始进行堆焊,根据建立的有限元分析模型,提交瞬态分析求解后获得温度场计算结果。

支管座焊缝结构在2.5 s、22 s、45 s和68 s时刻的温度场分布云图如图6所示。软件通过不同颜色的色阶来体现温度的差异,从深蓝色到鲜红色表示为温度从低到高,灰色区域则表示该区域达到焊丝熔化温度。可以看出,在堆焊进行到10°位置时刻热源的温度在3 300 ℃左右,在堆焊层焊缝表面呈现椭圆形状,在热源附近等温线密集,温度梯度大,且热源前方温度梯度相较于后方更密集,而远离热源处,等温线稀疏直至消失,温度梯度小。随着堆焊过程的进行,焊枪沿着空间类马鞍形轨迹进行移动,通过Abaqus子程序加载的热源同样沿着预设的焊接轨迹进行移动,焊缝起始部位的温度将部分热量导向周围区域,形成热影响区,并逐渐开始降温。随着热输入量的不断增加,焊缝的最高温度也有适当增加。在热源移动至90°位置,达到最高温度3 840 ℃。热源移动至270°位置时,堆焊层再次到达肩部,最高温度高于180°时,这表明肩部位置升温更快,可能是由于肩部位置为类马鞍形上部,在整圈设置统一的焊接速度下,相同时间下经过的区域更短,热量更集中。

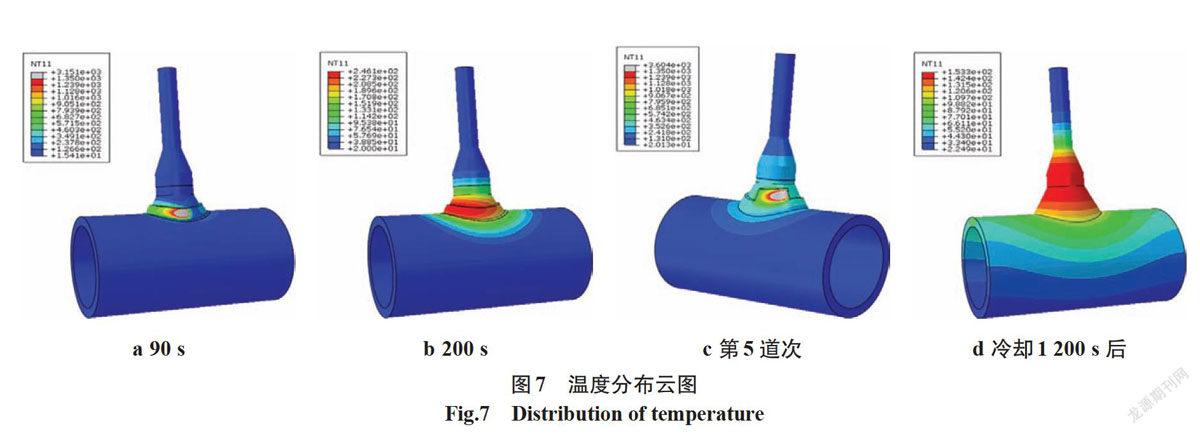

图7a为堆焊第1道次末尾时温度分布云图,收弧处的温度升高并再次到达熔融温度,这表明起弧处被二次熔融。图7b为第1道次冷却120 s的温度分布,堆焊层焊缝主体仍有250 ℃。图7c、7d为第5道次堆焊过程及全部堆焊完成后冷却1 200 s时的温度分布,堆焊层区域已降至150 ℃。

散热过程表明采用自然冷却的方式,堆焊结构降至室温需要较长时间,为缩短时间,可进行吹风等降温处理。

2.2 热循环曲线结果及分析

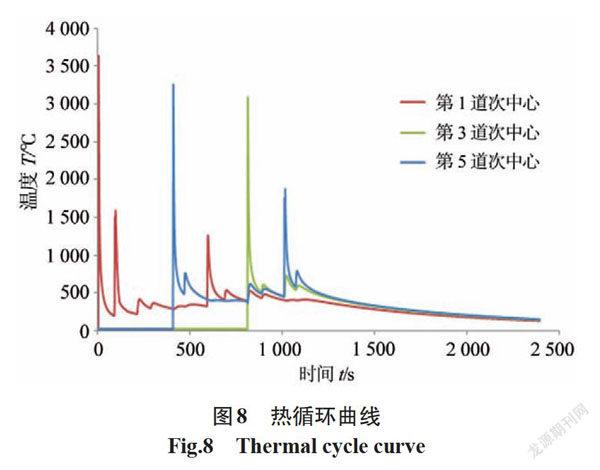

堆焊层第1、3、5道次堆焊层起弧初附近的中心点在堆焊过程中的热循环曲线如图8所示。可以看出,第一道经历了8次热循环波动,第一次是由于第一道堆焊层堆焊的起弧,此时,堆焊层焊缝区域受熔池热输入的影响产生热量波动。可以看出,该点在焊接开始阶段温度迅速上升到3 600 ℃左右。随着焊枪的移动,热源逐渐远离中心点,温度在较短时间内从3 600 ℃降至300 ℃左右,表明此时散热速度较快,这是由于温差较大时,热传导、对流及辐射引起的散热都非常迅速,但随着温度的降低,散热速度逐渐降低,尤其是在每道堆焊层焊后的冷却过程中,温度下降较为缓慢。第二次热循环波动是由于环向堆焊后的收弧,使得起弧處又经历了一次升温降温。此后,第一道堆焊层仍经历了数次热循环波动,这是由于上层其他道余热引起的,但随着焊道层数的增加,温度曲线上的波峰逐渐降低,这是由于随着堆焊过程的进行,作用于第一道焊缝的余热逐渐减少。由于焊道规划分布中,第4道位于第一道表面,所以在第4道堆焊层进行堆焊时,第一道堆焊层出现剧烈的温差变化。

综上所述,在堆焊过程中,随着热源的不断移动,温度场分布极为不均匀,且存在反复加热的情况,各点温度循环曲线和冷却速度也不尽相同,而各点的温度变化不一致引起各处单元的不均匀热膨胀,从而加大了热应变,在冷却过程中收缩也不均匀,最终导致各处的弹塑性变形差异较大,从而产生较大的残余应力,冷却后堆焊区域遗留残余应力。

3 堆焊过程力学模拟结果及分析

将上述堆焊过程中求解的堆焊温度场模拟结果导入模型进行应力场计算,完成计算后在后处理界面查看应力场及变形的模拟结果。

3.1 應力云图结果及分析

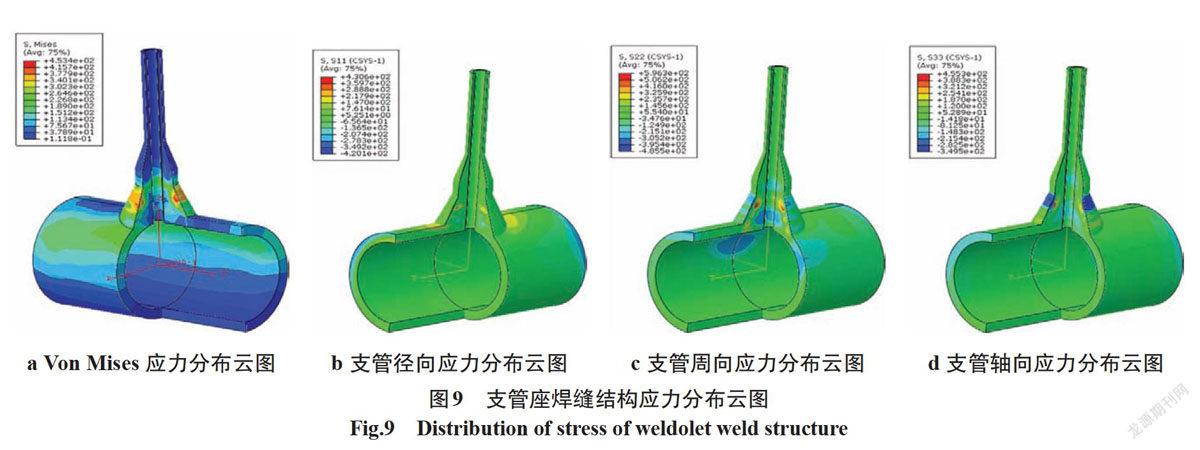

建立以支管轴向为Z方向的柱坐标系,焊后残余应力分布状态如图9所示。Von Mises等效应力结果表明,应力集中区域集中于堆焊层与主管接触区域、堆焊层表面及堆焊层与支管接触区域,同时,原焊缝的等效应力水平较低。堆焊层侧最大应力为450 MPa,超过镍基合金常温下的屈服强度,产生了一定的塑性变形。

径向应力结果表明,堆焊层结构分向应力均为正值,越靠近外侧下端,拉应力相对越高;而原焊缝结构大部分区域分向应力主要为负值,该区域的应力状态为压应力,这表明堆焊后对该区域应力状态有改善作用。周向应力结果显示堆焊层与原焊缝接触区域拉应力最大,两种材料热膨胀系数及导热系数不同,可能收缩不一致,引起该区域应力集中现象。轴向应力结果表明,原焊缝结构主要为压应力,原焊缝与堆焊层接触区域为拉应力,而堆焊层表面轴向应力为压应力。

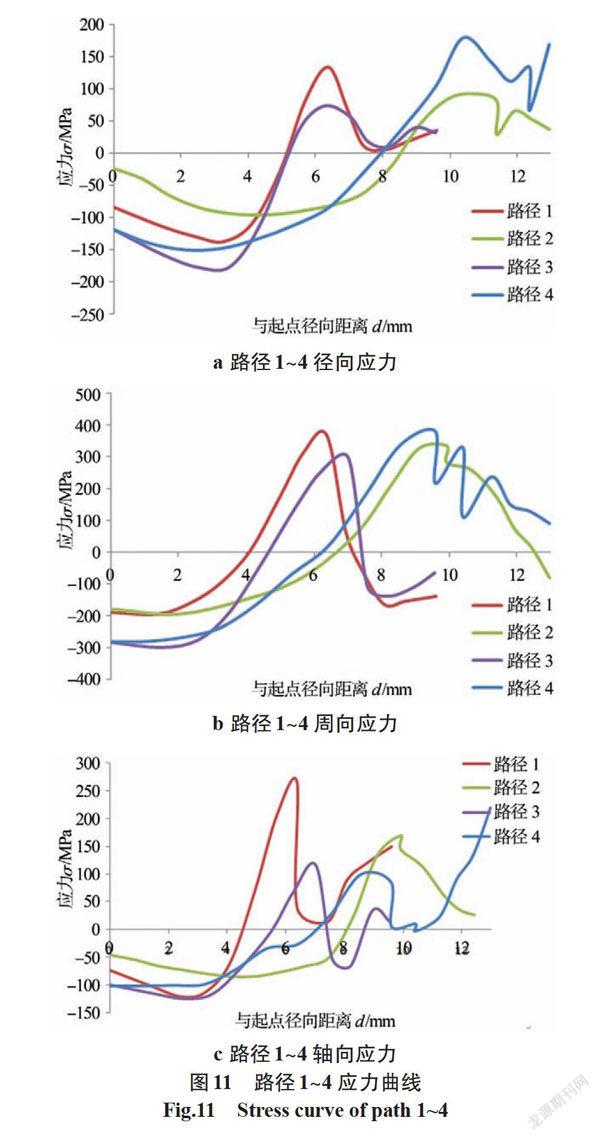

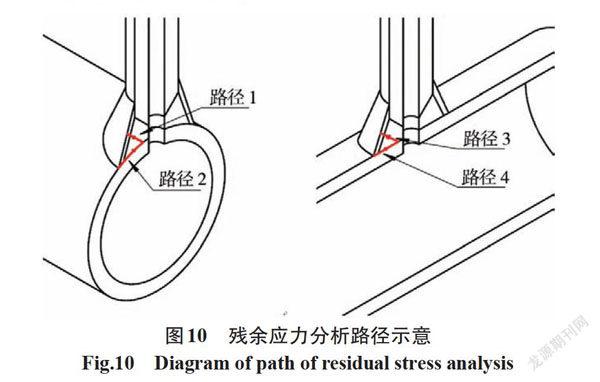

选择路径1~4以及堆焊层焊趾环向一圈为路径5进行残余应力分析,如图10所示。

路径1~4 应力曲线如图11所示。观察路径1、3各方向应力情况,可以看出原焊缝结构侧主要为压应力,最内侧应力较小,靠近外侧压应力先增大后减少,再逐渐过渡为拉应力,达到原焊缝结构与堆焊层接触区域时应力最大,堆焊层普遍表现为拉应力,越向外侧拉应力先减小后增大。路径2、4则显示原焊缝结构、堆焊层与母管接触区域的应力分布,与路径1、3类似,由内向外压应力先增后减,再逐渐过渡为拉应力,但在堆焊层和与母管接触区域,应力波动幅度剧烈,且存在拉应力与压应力相互交叠。

焊趾线各向残余分布状态如图12所示,类马鞍形两侧肩部应力基本呈现对称分布,但起弧处各向应力都明显大于其对侧位置。在0°~90°、180°、270°~360°这三个区域内应力较大,而在135°及225°附近应力水平较低。

3.2 焊接变形结果及分析

柱坐标系下焊接变形如图13所示,计算结果显示,采用堆焊工艺进行支管座焊缝结构修复时变形不明显,最大偏移仅为0.23 mm,位于支管上端,母管及堆焊层区域变形较小。

堆焊层整体有向内收缩及向下塌陷的趋势,类马鞍形肩部出现凹陷,最大轴向收缩位于堆焊层上端,为0.21 mm,这是因为堆焊层在冷却后收缩造成的。

支管整体向起弧处略有倾斜,支管最上端向偏移了0.2 mm,支管整体向下塌陷。

4 堆焊因素影响研究

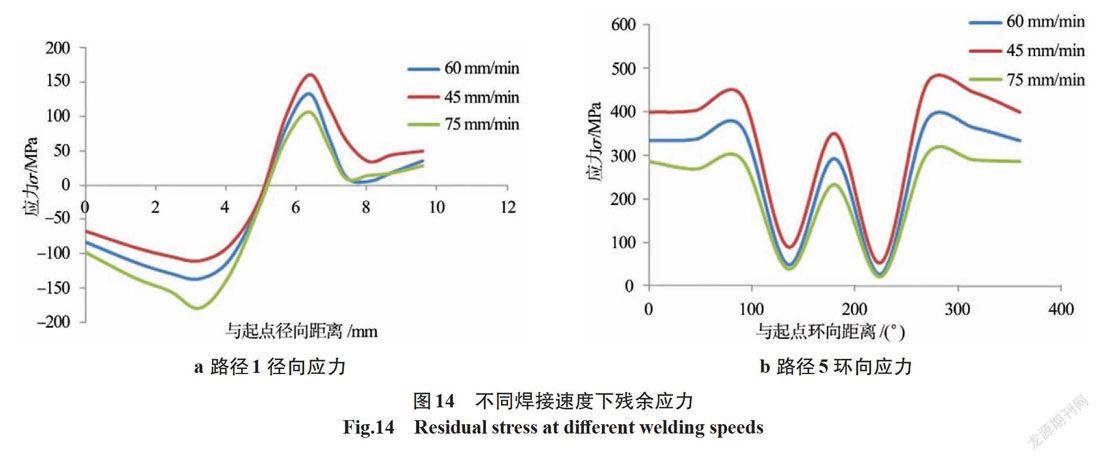

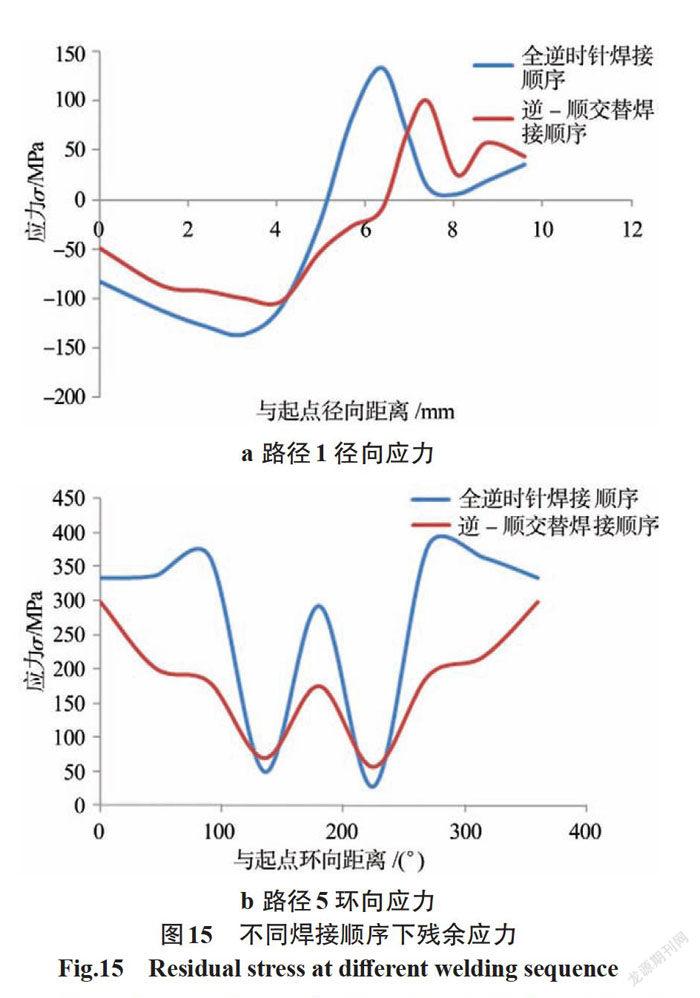

以路径1径向应力及路径5环向应力为参考,对不同焊接速度下的残余应力进行对比分析,结果如图14、图15所示。

不同焊接速度下的残余应力分布云图如图14所示。可以看出,随着焊接速度的增加,路径1的径向应力及路径2的环向应力都有一定幅度的降低,整体分布趋势接近一致。这是由于焊接速度的提高使得焊接区域单位时间内吸收的热流降低,即线能量减少,从而使得接头热影响区减小并减小了热膨胀量,致使热膨胀引起的热应变降低,一定程度上降低了残余应力。因此,在堆焊工艺优化中,在保证支管座堆焊结构熔深及强度的前提下,适当增大焊接速度有利于降低结构中的残余应力。

在焊接工艺研发中,环向焊接时常采用焊道间交替焊接顺序的方式降低焊接变形,本研究中采用逆-顺交替的焊接顺序作为初始参照,研究不同焊接顺序对残余应力及焊接变形的影响。

由图15可知,逆-顺交替焊接顺序下堆焊后的残余应力由内侧到堆焊层表面的分布趋势较为接近,且明显下降,路径1上最大径向应力由137 MPa降至98 MPa,且应力分布更趋向于平稳。逆-顺交替焊接可以有效改变焊接过程每层堆焊层在冷却时向同一侧收缩,从而改善残余应力分布。同时改变焊接顺序后,母管类马鞍形肩部收缩由0.12 mm降低至0.06 mm,支管轴向收缩由0.21 mm降低至0.15 mm。可见逆-顺交替焊接顺序的堆焊可以在一定程度上降低残余应力,并适当控制焊接变形,因此,建议采取逆-顺交替的方式进行堆焊。

5 结论

文中基于Abaqus有限元仿真软件,结合支管座焊缝堆焊结构几何模型、材料模型、热源模型等,建立了支管座焊缝结构堆焊的有限元模型,模拟堆焊过程,分析温度场、残余应力及焊接变形的分布规律,最后开展了不同焊接速度和焊接顺序对残余应力与变形影响的分析,得到了如下结论:

(1)采用数值模拟方式可以较好地模拟出堆焊过程,并能计算出堆焊过程每一道及堆焊后的瞬态温度场、应力场及变形的分布规律,可以更好地了解堆焊过程中支管座焊缝结构各部件的温度变化及应力变化情况,对堆焊问题的研究具有指导意义。

(2)温度场模拟结果显示第一道堆焊层会经过多次热循环反复加热,为后续焊道规划提供了参考;应力场模拟结果表明原焊缝结构以压应力为主,堆焊层以拉应力为主,但是两者接触区域出现应力集中现象;变形场结果显示母管类马鞍形肩部区域出现凹陷,支管以轴向收缩为主。

(3)在其余堆焊条件相同的情况下,堆焊后的残余应力与焊接速度呈负相关,采用逆-顺交替的方式可以一定程度上降低残余应力,并改善焊接变形。为支管座焊缝结构堆焊修复工艺的优化提供参考。

参考文献:

孙海涛,盛朝阳,高晨,等. OVERLAY堆焊技术在核电设备维修中的应用[J]. 焊接,2015(9):53-56,75.

Siegele D, Brand M.Numerical Simulation of Residual Stresses Due to Cladding Process[C].//Proceedings of 2007 ASME Pressure Vessels and Piping Division Conference,Paper No.PVP2007-26586.

蒋小华,戴德平,蔡建鹏,等. 低合金钢与不锈钢异质金属平板堆焊数值模拟[J]. 热加工工艺,2016,45(9):180-183,186.

张世伟,陈学德,张勇,等. 秦山核电厂稳压器管嘴DMW焊缝堆焊修复残余应力分析[J]. 核动力工程,2016,37(S2):4-6.

孙少南. 反应堆压力容器内环形件焊接变形及应力仿真[D]. 天津:天津大学,2018.

林继德,鲁立,张斌,等. 堆焊修复焊缝对异种钢焊接接头残余应力的影响规律研究[J]. 电焊机,2019,49(11):92- 95.

Ru-Feng Liu,Jong-Chang Wang. Finite element analyses of the effect of weld overlay sizing on residual stresses of the dissimilar metal weld in PWRs[J]. Nuclear Engineering and Design,2021:372.

ASME. Boiler and Pressure Vessel Code[S]. XI,2019 .