浅析船舶动力系统隔振器的安装和调试

2021-09-10潘硕

潘硕

摘要:在船舶当中,动力系统在运行过程可能产生噪音,同时,动力系统也是船舶噪声主要来源,可使用隔振装置控制振动噪声。下文对隔振装置原理做出介绍,并对船舶动力系统的装置特点展开分析,明确系统的安全保护机制,结合实例验证隔振装置的使用效果,最后对于隔振装置安装与调试方法加以说明。

关键词:船舶;动力系统;隔振器;安装;调试

中图分类号:U661.39 文献标识码:A 文章编号:1674-957X(2021)06-0127-02

0 引言

部分船舶的动力系统使用过程没有正确安装和调试隔振装置,致使船舶动力系统在运转过程产生巨大噪音,如果难以控制,就会引发船舶其他零件出现高频振动现象,长期下去,引发船舶故障,削弱船舶的动力性能。因此,为保证船舶运行稳定性,需要对于隔振装置特点及使用过程进行分析,明确安装和调试方式十分重要。

1 隔振装置的原理介绍

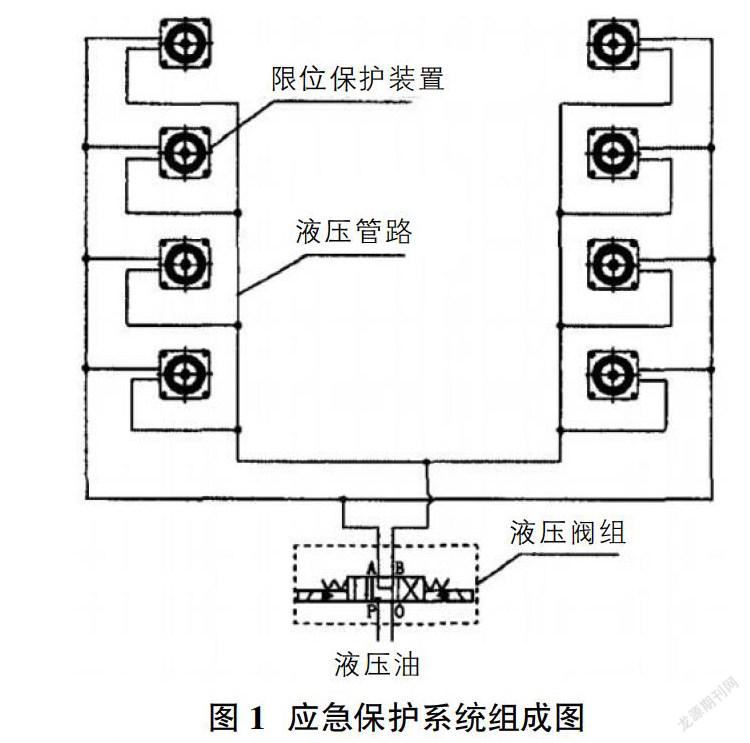

以气囊式隔振装置为例,其组成部分如下:第一,隔振装置的子系统;第二,状态监测系统;第三,智能控制系统;第四,应急保护系统。工作原理为:装置系统通过合理布置气囊隔振器,支持动力系统的装置推进,并将振动隔离。状态监测系统内部有多个传感器,包括温度、压力、位移、倾角等传感器,可对动力装置运行参数进行推算,并对隔振装置的运行状态展开全面监测。智能控制系统组成部分包括电磁阀、控制器等,能够调节气囊装置。使用应急保护系统,能够通过液压阀、限位保护等装置,保证隔振装置处于极端工况之下的刚性固定状态良好,使装置和轴系处于对中状态[1]。

2 船舶动力系统装置特点分析

2.1 柴油机特点

在船舶运行期间如果柴油机出现剧烈振动,就会影响船体整体稳定性,为解决由于柴油机问题导致的噪音现象,应该按照柴油机特点,增强其对气体压力,并将振动向不同装置当中分散,降低噪音问题。应该按照柴油机特点对其进行安装与调试,才能强化其抗振动能力,让不同装置、发电机组能够产生连续的动力与惯性,将装置、机械等音量控制到最低。重点在柴油机在启动后推进部分,即可使齿轮箱转动,有助于对装置的振动次数进行控制。由于柴油机传动、隔音、振动等性能优越,因此可按照其上述特点对其展开安装与调试,以达到良好的隔音和消音功效。

2.2 气囊装置特点

船舶的动力装置当中,气囊装置特点如下:第一,隔振结构的体积相对较小、振频低,而且承载力大,所以如果使用气囊装置,将其安装在船体当中以后,并启动动力装置,如果听不到声响,就代表气囊装置起到了良好的隔振功能。当船舶高速行驶时,气囊装置也可阻隔动力传动噪音,使其停留于气囊之内。可见,气囊的应用有助于动力系统噪音的控制。对于气囊装置安装、调试相对容易,因此隔振器的实用性较强,通过调试还能将隔振效果有效提升。第二,该装置稳定性良好,在智能隔音或者隔振等装置安装以后,不会受到船体颠簸因素对于其隔振性能产生影响,由于气囊隔振器可稳定存在于船体当中,并且承载力强,对比于普通气囊,此装置的硬度是普通气囊装置的3倍,因此,可利用该装置控制船舶动力系统产生的噪音。

3 隔振系统安全保护机制

隔振装置的顺利应用,重点在于处于异常状态下动力系统、轴系对中能够安全运行。因此,需要建立保护机制,才能适时和分级将保护措施启动,提高隔振装置运行可靠性。第一,装置运行状态的监测,可通过传感器获取位移、壓力、船舶摆动角度、动力系统转速等信息,对于隔振装置运行状态进行监测,并建立观测模型,对于电感器、气囊隔振器或者电磁阀是否出现异常问题进行诊断,评估隔振装置、动力系统安全性,将应急保护启动,向上级控制管理中心发送报警信息,采取维护操作措施。第二,气囊隔振器的实效重构,如果气囊装置因为管路密封受到破坏导致漏气问题严重,就会降低其承载能力,使动力系统对中出现问题,此时,可借助控制系统对于隔振装置展开重构,并剔除存在故障的气囊,按照装置重量对于剩余气囊合理分配,确保装置、轴系始终处于对中状态,保证隔振装置能够有效运行。第三,极端情况下应急保护,如果船舶行驶过程出现剧烈倾斜现象,能够将应急保护系统启动,对于装置展开刚性固定,保证装置安全运行。若极端情况逐渐被解除以后,保护系统就能自动退出,让气囊隔振器始终处于弹性支撑的良好状态。分级保护系统主要由液压阀、限位保护等装置组成,装置图如图1所示。

处于正常状态下,限位保护、动力等装置存在间隙,可防止装置相互接触导致的“声短路”问题,在应急保护启动以后,限位保护可让动力装置产生刚性固定,维持轴系对中状态良好。

4 隔振系统的应用

4.1 案例介绍

为判断隔振装置的技术性能,本研究选择重量10t直流电动机,功率200kW,对于船舶动力系统进行模拟,对于12个承载力1t气囊隔振器设置倾斜角为30°的支撑电机,各气囊在运行时能够承受的均荷载力10kN,将电机、隔振系统同时设置在试验平台之上,对于船舶的航行状态进行模拟。试验过程通过监测对中姿态的方式展开对中测量,测量出水平偏移、竖直偏移结果。

4.2 对中姿态试验

从气囊的气压为0的状态下展开控制,对于气囊的充气和放气等状态进行监测,直到动力系统、轴系二者达到对中状态为止,对于气囊的荷载进行优化。受到动力系统的影响,将偏离对中的极限值设定在0.5mm,超出此标准之后,系统即可对其展开自动化控制,并且在10s之内,能够将其恢复在0.5mm之内,进而获得气囊的气压、理论最佳气压二者相差10%内,使隔振装置的荷载状态分布均匀。

4.3 稳定性试验

為判断气囊装置处于船舶的运动状态之下,仍然能够稳定运行,可对船舶的运行状态进行模拟,并对动力装置对中状态展开测量与检测。试验表明,对于隔振器的刚度、安装位置等展开优化和调试,能够使对中量始终处于联轴器位移的补偿能力的范围之内。利用此试验,能够准确判断出船舶航行时处于大角度摆动的状态之下,对中量良好,可以此为依据展开隔振装置位移值的计算,并对隔振系统进行合理安装。

4.4 结果分析

试验过程使动力系统的振动频率处于10~8000Hz范围之内,装置的隔振效果,噪音量可控制在25~30dB范围之内。将此隔振装置应用在几十吨的船舶动力系统当中,可有效提高装置的抗噪声性能。同时,在部分运行工况之下,装置基座位置的振动和背景噪声的水平相近,可确保船舶的动力系统在不同的运行工况之下,隔振装置的使用都能实现高精度的对中,降低零件或者装置的噪声,提高动力系统的运行安全。

5 隔振装置的安装与调试

隔振装置的种类和安装方式较多,对于不同的装置,应该采取不同的安装方式,也应该使用不同的调试方式,下文重点介绍几种常见的隔振装置的安装和调试方法:

5.1 单层隔振装置

如果使用单层的振装置控制船舶航行噪音问题,需要关注此装置安装、调试等工序[2]。由于此类装置材质为橡胶,因此,有助于阻隔噪音传播。特别是在船舶运行时,可利用此装置对于振频的控制功能控制噪声。如果船舶当中零件出现剧烈振动现象,安装此装置以后就可将隔振器启动,控制零件振动频率,此时,无论是发电机组,还是船舶内部其他装置、主机或者液压器产生的噪声也会有所减小,这样即使船舶处于高速航行的状态,内部零件与装置发出的噪声整体也会降低,不会由于磨损问题对于主机产生严重损伤。所以,需要高度重视隔振装置在主机部位安装与调试工作,保证船舶发电主机启动过程,可对隔振装置进行调试,并安装隔振器,对于其振动频率有效控制,降低转动产生的声响,发挥隔振装置应用性能。

5.2 双层隔振装置

典型的双层式隔振装置就是气囊装置,以往船舶内部安装的降噪装置的隔振性能不佳,可能还会由于噪声过高对于船舶的航行状态产生影响。双层隔振装置的出现取代了以往的隔振技术,可在船舶设备零件二者之间设置双层隔振器,并在隔振器中间设置传动器,以便能够将动力系统产生的噪声分散出去,起到降低噪声的效果。与此同时,还可在隔振器之间设置调试装置、转动零件等,对于不同装置振动频率加以控制。当装置整体振频较低时,基本难以听到船体的噪声。主要原因为双层式隔振装置噪声阻隔性能优越,可有效控制设备振动频率或者发出声响[3]。与此同时,此装置还能与智能装置相互连接,通过智能控制技术,对装置展开随时控制,即使处于无人操控情况之下,智能化的装置也能对船舶展开实时的隔振控制。对此,需要注意装置的安装与调试,以便装置能够发挥其使用优势,及时将船舶振动噪音阻隔在装置内。

5.3 浮筏隔振装置

在船舶当中,零件、装置数量多,所以船舶航行时也会产生较大噪音,如果使用浮筏隔振类型装置,同样应该注重装置的安装、调试等工作。此类装置的安装,需要提前设置基座,对于隔振器加以固定,以免由于装置本身发生松动问题对其隔振性能造成影响。安装此类装置时,需要严格按照规定步骤,将其置于指定区域,安装结束之后,对于装置展开调试,将装置启动,如果听不到噪声,则说明装置具有良好的隔音性能[4];反之,若仍然能听到较大噪声,需要重新进行安装,之后反复调试,优化浮筏装置设计,保证其安装之后能够对船舶噪音起到有效控制作用,控制零件、装置振动频率,将其声音阻隔于装置之内。由于此装置尺寸不大,占据空间较小,安装、调试空间充足,因此,可对多个装置进行同时调试,最大限度控制船舶产生的噪声。除此之外,装置还能控制船舶摆动过程管路、设备等产生的声响,起到良好的隔振和控制噪音的作用。

6 结束语

总之,为解决船舶行驶过程由于动力系统导致的噪音问题,需要高度关注隔振装置的设计与安装,并且按照装置使用情况合理调试,优化装置使用效果,控制船舶航行阶段产生的动力系统噪音问题,发挥隔振装置的使用价值。

参考文献:

[1]徐志斌.船舶动力系统隔振装置的安装和调试[J].中国科技投资,2019(07):211.

[2]裴一鸣.船舶动力系统隔振装置的安装和调试[J].船舶物资与市场,2019(08):88-89.

[3]张飞,张贵明.船舶动力系统的隔振装置冲击响应研究[J].舰船科学技术,2019(20):53-55.

[4]方媛媛,左言言,邵广申,等.船舶设备半主动单层隔振系统传递特性分析[J].振动.测试与诊断,2019(3):153-154.