机器人滚边技术在白车身制造中的应用与发展

2021-09-10尹邦文

尹邦文

摘 要:机器人滚边是一项先进的白车身制造技术,主要应用于车身的四门两盖、顶盖、翼子板等关键部件的滚边成型。该技术因其自动化程度高、维护成本低、柔性化生产好、成形美观、占地面积少等优势受到了众多国内外车企的青睐。本文介绍了机器人滚边的工艺特点、机器人滚边系统组成、滚边质量影响因素等,并通过实例进行了探讨和研究。

关键词:机器人滚边;白车身;滚边质量

1 机器人滚边工艺

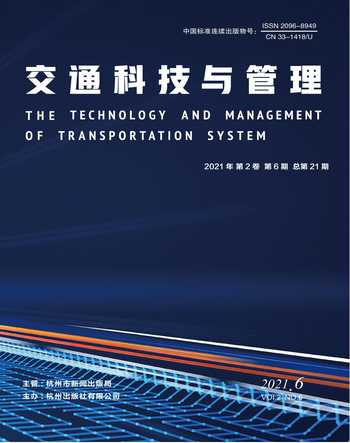

包边工艺是一种通过塑性变形的方法将已翻边外板沿着内板的边缘折弯、压紧,从而使两层板件固定在一起[1]。在机器人滚边工艺推广之前,模具包边和专机包边是各大车企常采用的包边方式[2]。模具包边是利用安装在压机上的模具完成内外板件的包边,如图1所示。模具包边一般有预弯、压死两个步骤,这两步由下模预弯块和上模本曲仞在一道工序中完成[2]。模具包边适用于大批量单一品种生产,具有效率高、包边质量稳定等优势,但是其一次性投入高,占地面积大,柔性化程度低。

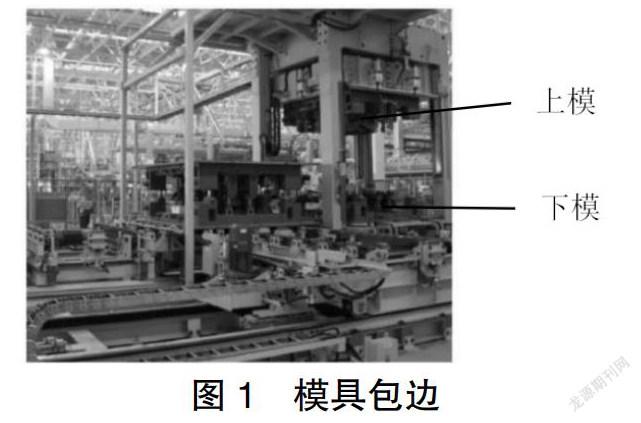

专机包边的原理与模具包边类似,利用气缸、液压缸或者伺服电机的作用力实现包边,如图2所示[3]。与模具包边最大的区别在于,专机包边的夹紧定位、预包边及终包边等工序需分步进行[2],故生产效率较低,但柔性化程度比模具包边高,占地面积也小。

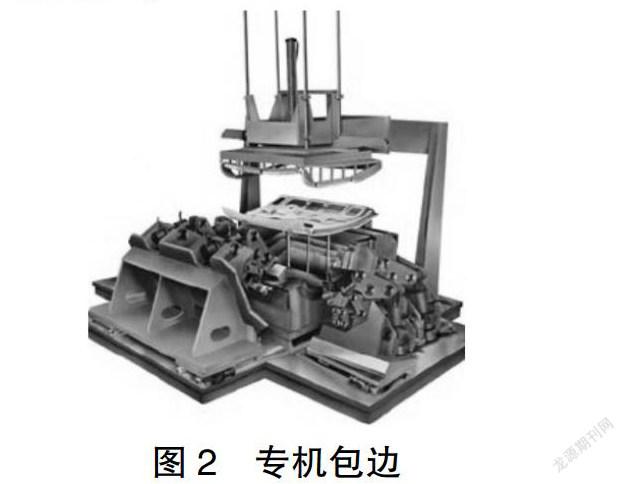

在各大汽车企业竞争趋于白热化的今天,技术创新是赢得进一步发展的关键。机器人滚边工艺作为一项新型的白车身制造技术也迅速取代了传统的包边工艺。它是利用工业机器人操纵滚边工具多次滚压已翻边的外板件,使外板的翻边部分发生折弯边形将内板包裹住而实现包边。与传统包边工艺相比,机器人滚边有柔性化程度高,工位占地面积少,投资成本低等优势。下图展示了机器人滚边的主要步骤。

翻边:

滚边的前,需要将外板件边缘冲压出一圈翻边,翻边高度一般控制在7 mm~12 mm,翻边角控制在90°。若板件边缘的曲率变化较大,翻边角可以适当增大,但一般不超过105°,否则容易使包边产生波浪、堆料起皱等缺陷。

预包边:

预包边一般有2~3道滚边,具体可根据板件的包边特点实施。

第一道滚边:滚边的折弯角度一般为 30°,但有时翻边与板件挤压易产生波浪变形影响产品外观。此时,可适当减少折弯角度。具体以翻边不产生波浪变形为要点确定折弯角度。

第二道滚边:此时滚轮的压合力要比第一道大,折弯角度一般为60°,其他参数与第一道滚边基本一致。翻边部分如出现波浪变形,则可与第一道滚边处理方法一样调整折边角度,直至波浪消除。

终包边:

终包边是滚边工艺的最后一道工序,需要将翻边完全压贴,滚轮表面与胎膜表面平行,且要控制两者之间的间隙,以保证包边有一定的过压量,过压量大小以具体工艺要求为准。

2 机器人滚边系统组成

机器人滚边系统一般由工业机器人、控制系统、滚轮系统、定位夹具系统、柔性切换单元等组成。

2.1 机器人

机器人是滚边操作的主体,车企常用的机器人品牌有FANUC、KUKA、ABB等,通常采用自由度高的6轴机器人负责滚边工艺[4]。机器人的工作范围和承载能力是选择机器人的两项重要指标,需根据滚边工位的工艺布局、机器人所抓板件的重量、滚边压合力的大小以及生产节拍等工艺要求来确定。

2.2 控制系统

控制系统主要由可编程控制器(PLC)、传感器、显示器等组成。机器人、滚轮系统、夹具系统、安全保护系统等在控制系统指令的控制下,形成了一个完整、有序的滚边系统。

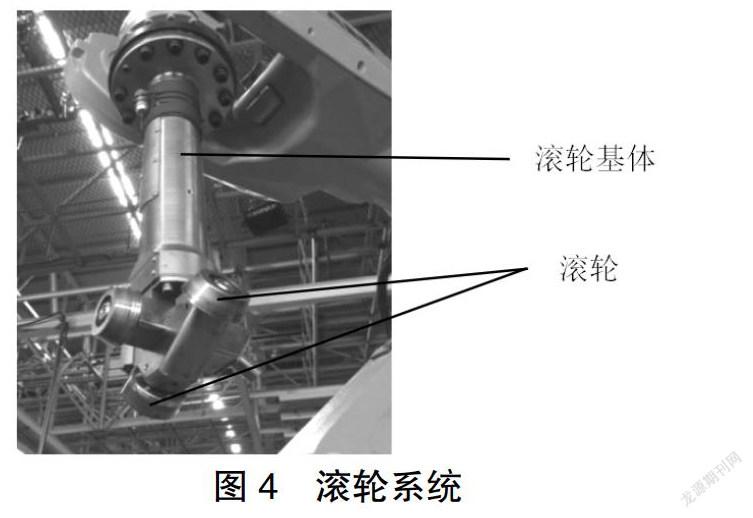

2.3 滚轮系统

滚轮系统是机器人滚边的执行工具,由滚轮和滚轮基体装配而成。该系统设计、制造的好坏会直接影响滚边的质量和效率,严重的会造成板件报废,增加生产成本。一方面,滚轮直接与板件接触,需要承受较大的压力和摩擦力,因此设计滚轮时必须要选择耐磨性高且具有足够抗压强度的材料;另一方面,滚轮是通过滚轮基体与机械臂连接在一起,滚轮基体的刚度、强度及制造精度对滚边质量也有很大的影响。机械臂、滚轮基体、滚轮三者之间通过法兰紧固,它们之间的装配精度也会影响到滚边质量。滚轮系统在设计之初就要将这些因素与具体板件材质、板件成型的工艺要求等结合起来考虑。另外,为了确保滚轮系统有较高的柔性,一个滚轮基体会安装多个不同形式的滚轮。如图4所示:

2.4 夹具系统

夹具系统主要由支撑板件的滚边胎模和紧固定位板件的定位夹紧机构组成[5]。许多车企利用一台机器人同时配备多套夹具系统的高柔性化生产方法,实现了一台机器人完成不同车型的同类零件或相同车型的不同零件包边。具体配备多少套夹具根据产线的生产节拍确定,节拍长,该工位可同时生产的零件多。

2.4.1 胎膜

胎膜作為滚边系统中板件的承力机构,其作用是在滚边时支撑板件、确保板件的轮廓精度,一般由胎膜支架和胎模工作面构成。由于胎膜在滚边时承受了所有的压边力,所以要求胎膜有足够高的刚度、强度。另外,由于外板件在滚边时和胎模工作面是紧密贴合的,胎模的加工尺寸精度和表面质量会直接影响板件的质量,如胎膜表面质量不良,会导致板件在滚边后出现凹凸不平、凹坑、压痕等质量缺陷,所以又要求胎膜有较高的耐磨度。目前支架和胎膜多采用球铁、风冷钢等材料铸造后数控加工成形。

2.4.2 定位夹具

由于车身覆盖件是薄钢或薄铝板件,其刚性差,为了保证板件之间定位准确、夹紧可靠,必须通过专门的定位夹具将板件固定到胎膜上。板件常用的定位方式有基准孔定位和外形定位两种[5]。滚边工艺设计时,外板优先考虑采用基准孔定位,对于没有设计定位孔的外板,则采用外形定位。内板定位优先选用定位孔,因为内板开定位孔不会影响整车外观、质量,最重要的是采用孔定位可以很好地承担滚边时内板受到的各向不均衡力;图5所示,下图为某车型引擎盖的滚边胎膜和定位夹紧夹具。

3 机器人滚边质量控制

机器人滚边质量的优劣会对车身外观及装配精度产生直接影响。影响滚边质量的因素很多,如板件翻边高度、机器人滚边程序、滚轮压合力、滚轮尺寸及形状、滚轮的行进速度和路线、胎膜表面质量、定位夹具精度等,任何参数设置不合理都可能导致板件出现尖角、起皱、波浪变形、撕边及外板表面凹陷等质量问题。

3.1 机器人滚边质量影响因素

3.1.1 板件翻边高度

翻边参数直接影响板件质量和生产成本。翻边高度太高可能会导致板件堆料起皱。为了不废料,需要人工打磨修整起皱的翻边,翻边模具也需要修整,以获得合适的翻边高度,这会花费大量的人力物力,增加生产成本;翻边高度过低则会出現包边不牢等问题,导致板件强度不足或整车装配完成后出现漏水等质量隐患。因此,合理的翻边高度对于白车身制造的提质、降本意义重大,在翻边开模前需要反复验证。

3.1.2 机器人滚边程序

滚边程序包含滚轮行进轨迹、运行速度、机器人姿态、滚轮切入角度、滚边压合力等参数,这些参数中任何一个设计有偏差都会对翻边质量有不利影响。比如滚轮行进的轨迹如果设计不合理就会导致外板包边不严、堆料起皱等缺陷。这些参数需要调试员在生产现场反复调试,不断修正程序使滚边质量达到最佳状态。

3.1.3 滚轮压力与速度

滚轮的压合力过大会导致板件发生挤压变形,并且可能在外板表面产生压印,影响车身外观质量。而滚边压力过小则会造成翻边弯折变形不充分,产生包边不严的缺陷,有时还会出现堆料起皱。

滚边速度过快,会导致板件堆料起皱[5]。滚压速度慢则会增加生产时间,降低生产效率。因此,合理设计滚轮的行进速度和滚轮压合力是十分有必要的。

3.2 实例分析

3.2.1 某车型后背门撕边

下图所示为某车型后背门滚边撕边改善前后的照片,通过检查滚边轨迹,发现第一道滚边的折边角度偏大,使得该处翻边在第一道滚边时便被撕出。

改进措施:调整机器人第一道滚边的角度,保持在30°左右,并调整滚轮前进的角度,使滚轮的姿态与翻边的形变方向大致相同。

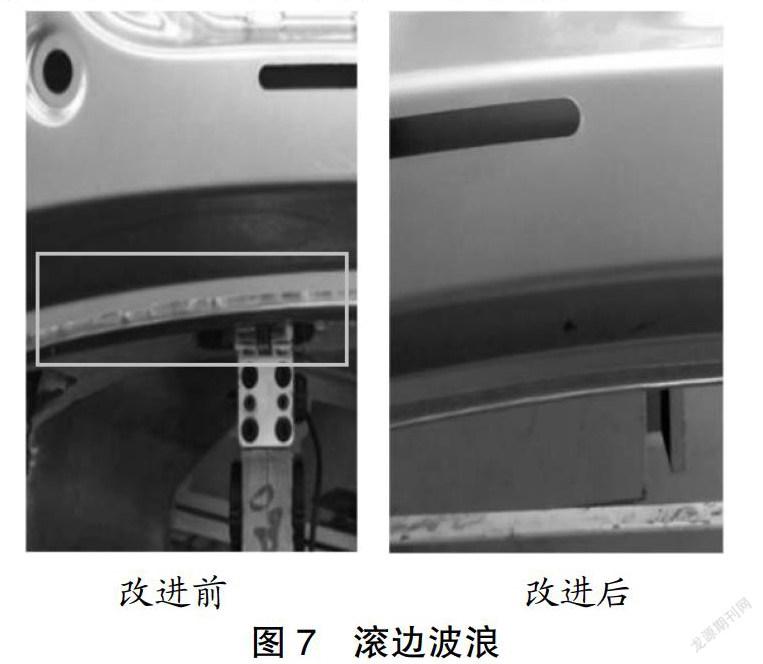

3.2.2 引擎盖水滴边包边波浪

如图所示为某款车型引擎盖水滴边波浪,检查滚边轨迹发现水滴边的第一道预压的角度过大,且速度快,后续滚边无法将其压平,从而出现水滴包边波浪情况。

改进措施:调整机器人第一道滚边的角度,保持在30°左右,并将该处的滚轮前进方向调整为偏向板件内侧处,滚轮行进速度调至200 mm/s。

3.2.3 包边尖角

检查机器人滚边轨迹,发现第一道滚边的滚轮的角度太大和第三道滚边压合力不够,导致终包边圆弧不顺、包边不良。

改进措施:调整机器人第一道滚轮的角度,增加第三道压合力,贴紧并平行于胎膜,使滚轮的姿态与翻边的形变方向大致相同。

4 结语

机器人滚边技术作为新型的车身覆盖件制造技术,在确保车身覆盖件外观精致及高的车身装配精度的同时,具有柔性化装配高、一次性投入少、生产环境优异、维护成本低、作业占地面积小等优点。作为一项结合了多方面技术的柔性化包边技术,需要我们在生产制造中不断总结经验、完善技术,从而进一步推动国内汽车制造业的发展。

参考文献:

[1]Livatyali,H.,et a1.,Improvement of hem quality by optimizing flanging and pre-hemming operations using computeraided die design[J].Journal of materials processing technology,2000,98(1):41-52.

[2]张宝红.汽车车门常用包边工艺比较及技术难点分析[J].汽车实用技术,2019(12):162-163+182.

[3]杨竹君.机器人滚边工艺及系统研究[D].合肥工业大学,2012.

[4]李彦贺,李金山,罗光盛.汽车后背门机器人滚边工艺优缺点[J].汽车工艺师,2020(9):24-26.

[5]刘殿福,陈朝明.车身关键部件制造的柔性化技术——机器人滚边技术[J].汽车工艺与材料,2010(7):9-12.