微焦点棒阳极射线检测技术在转向架激光电弧复合焊焊缝检测中的应用

2021-09-10田勐张勇王丽萍李凯郭立明孙明辉孟庆顺吕健玮

田勐 张勇 王丽萍 李凯 郭立明 孙明辉 孟庆顺 吕健玮

摘要:激光电弧复合焊工艺具有熔透性好、焊接热输入小、变形易控制等优点,其在轨道客车转向架中厚板焊接中的应用解决了传统MAG焊接存在的一些不足。结合轨道客车转向架横梁钢管产品的结构特点,分析转向架横梁钢管激光电弧复合焊焊缝射线检测工艺难点,采用微焦点棒阳极技术对转向架横梁钢管激光电弧复合焊环焊缝进行周向曝光检测并在试验中得到了验证。结果表明,该技术可以准确地检测出焊缝内部各种缺陷,并找出影响激光电弧复合焊焊接质量的主要因素是离焦量,研究了微焦点棒阳极射线检测自动化检测技术在转向架横梁钢管中厚板焊缝检测方面的应用,实现了该焊缝的全覆盖,保证了焊缝质量。

关键词:激光电弧复合焊;微焦点棒阳极;横梁钢管;环焊缝;射线检测

中图分类号:TG441.7 文献标志码:A 文章编号:1001-2003(2021)06-0068-04

DOI:10.7512/j.issn.1001-2303.2021.06.12

0 前言

激光电弧复合焊是高效焊接技术的主流,轨道车辆各大主机厂均以复合焊技术作为高效焊接技术研究与应用的重点之一。激光电弧复合焊具有熔透性高、热输入低、变形小的特点,其接头疲劳性能优于MAG焊[1]。转向架横梁钢管连接环焊缝为中厚板焊接结构,其焊接质量对轨道客车的运营安全有着重要影响,传统MAG焊接方法存在热输入高、熔透性不佳、焊接变形大等问题,采用激光电弧复合焊能够解决以上问题并实现典型部件的试制。文中针对转向架横梁钢管激光电弧复合焊环焊缝,研究了微焦点棒阳极射线检测技术对其进行内部检测的可行性,并对其在横梁管环焊缝激光电弧复合焊检测中的应用进行试验验证[2],验证了工艺的可行性,可保证缺陷不漏探。

1 试验材料、设备及方法

1.1 试验材料

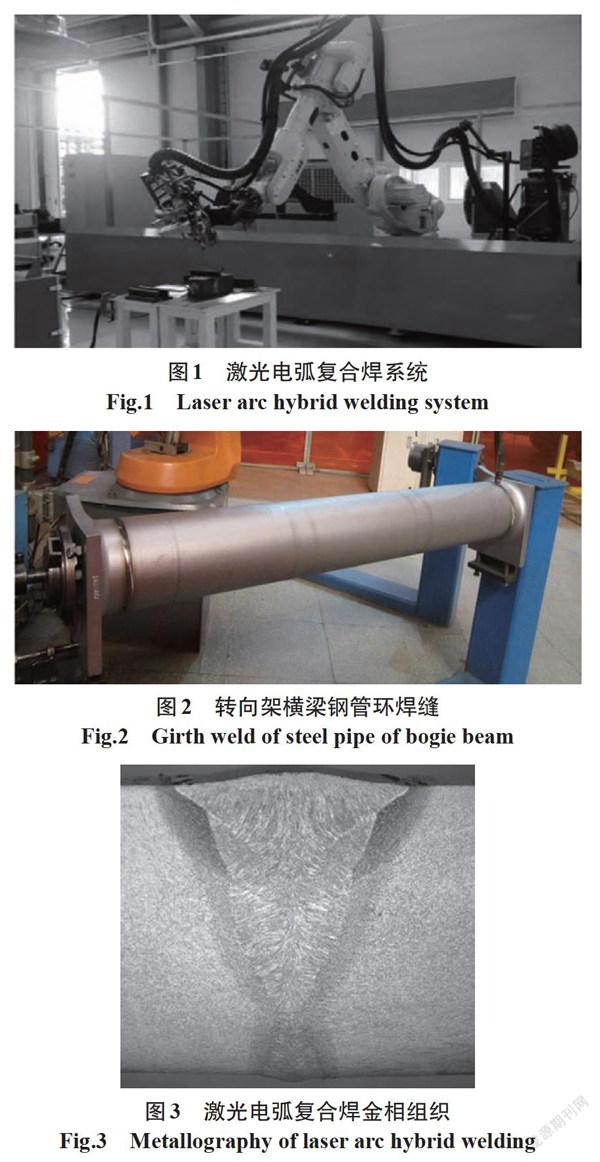

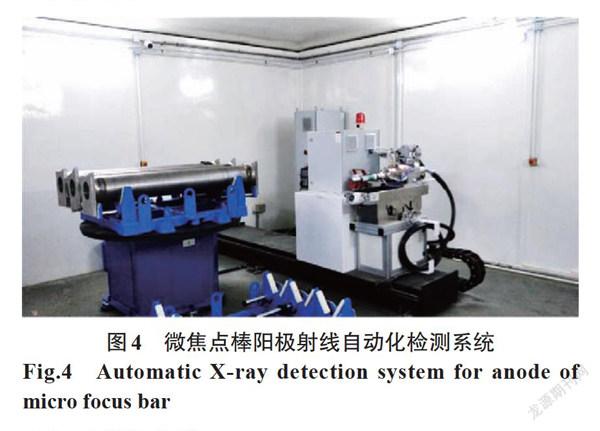

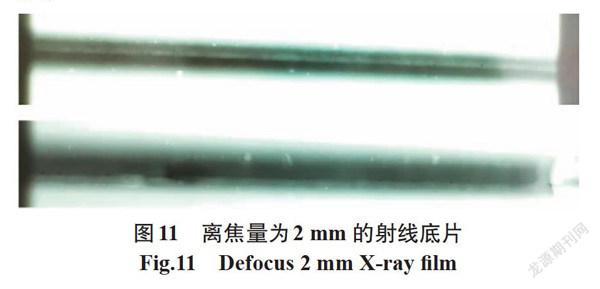

转向架横梁钢管焊接采用中车长春轨道客车股份有限公司的激光电弧复合焊系统,该系统配备15 kW光纤激光器、6轴工业机器人、旋转变位机、福尼斯TPS5000弧焊电源,如图1所示。轨道客车转向架横梁钢管壁厚20 mm,是转向架用关键部件,如图2所示。检测部位为转向架横梁钢管激光电弧复合焊单面5层焊接全焊透环焊缝,熔深20 mm。转向架横梁钢管激光电弧复合焊金相组织如图3所示,经对复合焊试件缺陷进行统计,内部气孔、背部焊瘤为主要缺陷,正面塌陷与背部缩沟为次要缺陷,且这两种缺陷经常同时出现,需要对环焊缝进行内部检测以保证焊缝质量。常规人工射线检测方式需要人工进入铅房多次才能完成检测,时间过长,无法按时完成检测任务。射线机焦点尺寸会影响照相图像的清晰度和分辨率[3],普通粗焦点周向X光机因转向架横梁钢管内径小不具备最小透照距离的要求,胶片图像无法达到ISO17636标准中B级标准要求,底片几何清晰度很差,因此无法采用常规的射线检测方法[4]。而微焦点棒阳极射线检测技术对转向架横梁钢管环焊缝检测具有显著优势[5],对一个环焊缝进行一次周向射线曝光即可完成检测,采用棒阳极X射线机进行检测[6]不但能够及时完成检测任务而且底片质量更好。

1.2 试验设备

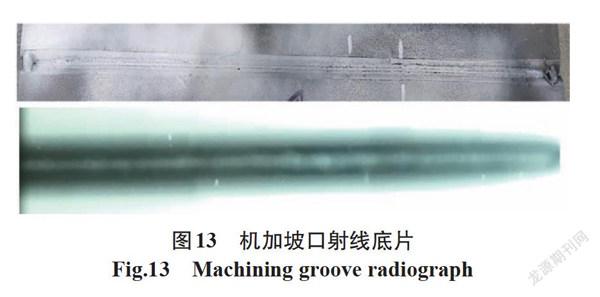

采用中车长春轨道客车股份有限公司微焦点棒阳极射线自动化检测设备(见图4),型号XWT-240-

RAC,参数为极限能量240 kV、管电流50~3 000 μA,阳极棒有效长度300 mm,周向锥靶初始焦点200 μm。设计了合理的转向架横梁钢管自动化系统,采用激光对中装置实现自动对中,采用棒阳极工作台与电气控制系统配合微焦点棒阳极技术使用实现了自动化检测模式,每20 min可自动化检测3根横梁钢管,而原人工射线检测方式检测3根横梁钢管需要120 min,微焦点棒阳极自动化检测技术显著提高了检测效率。

1.3 试验方法

转向架横梁钢管激光电弧复合焊微焦点棒阳极射线检测技术工作原理如图5所示。微焦点棒阳极数字成像自动化检测系統焦点尺寸200 μm,对于转向架横向钢管其最小焦距只需小于10 mm即可,阳极棒能够轻易地伸入转向架横梁钢管内部到达被检测位置对环焊缝进行周向曝光,曝光条件为:电压165 kV、电流0.5 mA、焦距77 mm、曝光时间2 min,检测标准为ISO17636,焊缝缺陷验收标准为ISO5817中B级,采用80 mm×720 mm特制卷式射线胶片、10FeEN线型像质计。

2 试验结果与讨论

2.1 微焦点棒阳极技术系统自动化对中及检测

该微焦点棒阳极射线自动化检测系统的关键点在于自动对中,如果阳极棒的对中效果不好会无法得到合格的射线底片,从而导致焊接缺陷无法发现,当存在超标焊接缺陷时,容易破坏焊接接头性能[6]。

采用激光对中装置解决了该技术难题,如图6所示,当检测系统轨道运行至指定位置,阳极棒伸入到转向架横梁钢管内部,自动运行指示灯闪烁,通过监控观察激光灯位置是否处于工件内径圆面相切位置,当圆面处于激光灯照射位置内,按下程序启停按钮运行自动化检测程序,实现转向架横梁钢管自动化检测模式。

2.2 验证焊接工艺参数对激光电弧复合焊焊缝质量的影响

2.2.1 不同焊接电压对激光电弧复合焊焊缝质量的影响

采用微焦点棒阳极射线自动化检测技术对转向架横梁钢管激光电弧复合焊不同焊接电压的焊缝进行了检测,检测结果如下。

(1)焊接电压为21 V时,射线底片符合ISO17636标准中B级标准,可准确发现焊缝气孔,较常规射线检测方法不但提高了检测效率而且灵敏度更高,如图7所示。

(2)焊接电压为25 V时,射线底片符合标准要求,可准确发现焊缝气孔,如图8所示。

由以上试验结果可知,微焦点棒阳极射线自动化检测技术不但实现了对转向架横梁钢管激光电弧复合焊不同电压焊缝的检测,也验证了激光电弧复合焊不同焊接电压对焊缝内部质量无明显影响。

2.2.2 不同离焦量对激光电弧复合焊焊缝质量的影响

采用微焦点棒阳极数字射线自动化检测技术对转向架横梁钢管激光电弧复合焊不同离焦量焊接的焊缝进行了检测,检测结果如下。

(1)离焦量为-2 mm时,射线底片符合ISO17636标准中B级标准,可准确检测出焊缝气孔,如图9所示。

(2)离焦量为0 mm时,射线底片符合ISO17636标准中B级标准,焊缝质量良好,如图10所示。

(3)离焦量为2 mm时,射线底片符合ISO17636标准中B级标准,可准确发现焊缝气孔,如图11所示。

由以上试验结果可知,微焦点棒阳极射线自动化检测技术不但实现了对转向架横梁钢管激光电弧复合焊不同离焦量焊缝的检测,而且通过图9~图11对比发现,离焦量为0 mm时焊缝质量好,离焦量为-2 mm和2 mm时焊缝有气孔缺陷,验证了离焦量是影响激光电弧复合焊焊接质量的主要因素之一。

2.2.3 不同坡口状态对激光电弧复合焊焊缝质量的影响

采用微焦点棒阳极射线自动化检测技术对转向架横梁钢管激光电弧复合焊不同坡口状态下的焊缝进行了检测,检测结果如下。

(1)采用微焦点棒阳极射线自动化检测技术对热切割坡口激光电弧复合焊焊缝进行检测,射线底片符合ISO17636标准中B级标准,如图12所示。

(2)采用微焦点棒阳极射线自动化检测技术对机加坡口激光电弧复合焊焊缝进行了检测,射线底片符合ISO17636标准中B级标准,如图13所示。

由以上试验结果可知,微焦点棒阳极射线自动化检测技术不但实现了对转向架横梁钢管激光电弧复合焊不同坡口状态焊缝的检测,而且验证了采用热切割坡口与机加坡口对激光电弧复合焊质量无明显影响。

3 结论

激光电弧复合焊技术在轨道客车转向架横梁钢管中厚板焊接中的应用,获得了行业内首个主机厂独立开发的复合焊转向架结构件,实现了高质量、高效率的单面焊双面成形关键技术的突破。为确保转向架焊接质量[7],针对轨道客车转向架横梁钢管激光电弧复合焊环焊缝的结构特点和检测工艺难点,采用微焦点棒阳极射线自动化检测技术实验验证了影响激光电弧复合焊焊接质量的主要因素,也验证了该技术适用于转向架横梁钢管激光电弧复合焊环焊缝质量检测,底片图像满足ISO17636标准中B级标准,微焦点棒阳极射线自动化检测技术既保证了焊缝质量又提高了生产效率,检测成本明显降低[8],达到了比较满意的结果。

參考文献:

李凯,何广忠,王春生,等. T型接头激光-MAG复合焊单面焊双面成型工艺[J].电焊机,2018,48(3):181-185.

鲁传高,段怡雄.环焊缝射线检测新技术应用探讨[J].电力机车与城轨车辆,2017,40(2):61-64.

孔凡琴.微焦点X射线检测技术的现状与应用[J].无损检测,2008,30(12):931-933.

张孝玲,王海亮.棒阳极微焦点X射线机在机匣焊接组合件检测中的应用[J].无损探伤,2016,40(5):25-28.

杨龙.微焦点X射线数字成像系统中的放大倍数[J].无损检测,2017,39(7):46-48.

张兴梅,潘宗田.换热器管子-管板内孔焊对接焊缝的棒阳极X射线机检测[J].无损探伤,2018,42(3):45-47.

张林儒,孙志鹏,李凯,等. 动车组转向架构架焊接收缩变形有限元分析[J].铁道技术监督,2017,45(4):44-46.

宋晓波,胡宽明.应用于铸造舱体检测的X射线实时成像选型设计研究[J].无损探伤,2019,43(6):30-31.