基于气泡浮出速度理论的CO2气体保护焊焊缝中气孔倾向探讨

2021-09-10孙咸

摘要:CO2气体保护焊焊缝中气孔类型可以归纳为两大类(冶金反应型和析出型),气孔的性质分别为CO气孔、氢气孔及氮气孔。气孔的形成由气泡生核、长大、逸出三个阶段组成。CO2气体保护焊对气孔的敏感性是该工艺方法冶金特性所决定的。在工艺影响因素中,对气孔倾向影响较大的主要是焊接电流、电弧电压、气体流量、电源极性及焊接速度。“ 焊接飞溅小与气孔倾向大 ”的不协调关系,与熔滴过渡形态及熔滴携带气体行为相关。严格控制焊材成分、母材成分及坡口清洁度是控制焊缝中气孔的必要条件,而采用正确的工艺参数、辅助工艺及操作技术则是控制气孔的充分条件。

关键词:焊缝中气孔;CO2气体保护焊;气泡浮出速度理论; 气体氧化性

中图分类号:TG444+.73 文献标志码:A 文章编号:1001-2003(2021)06-0018-09

DOI:10.7512/j.issn.1001-2303.2021.06.04

0 前言

CO2气体保护焊是一种重要的、高效的自动化焊接方法,在主要工业国家中被广泛应用于造船、汽车、管道、压力容器及金属结构制造等工业部门。尽管CO2气体保护焊存在飞溅大、气孔敏感、氧化性强等缺点;尽管经过数十年的生产实践及潜心研究,在控制CO2气体保护焊焊接飞溅等方面研发了多种新技术,如采用混合气体、药芯焊丝、STT技术、CMT技术及磁控技术等,可以说在控制焊接飞溅方面取得了决定性进展。然而,在一些工业应用部门,这些控制焊接飞溅的新技术并没有完全取代纯CO2气体保护焊。换言之,使用纯CO2的气体保护焊依然异常活跃。更有报道,在日本GMAW方法中使用CO2几乎取代了典型的Ar+CO2混合气体。与此同时,美国的焊工已经认识到,使用纯CO2的GMAW可以获得与使用Ar+CO2混合气体GMAW一樣高的焊接质量[1]。究其原因:一是CO2气体保护焊设备简单、控制系统不太复杂;二是CO2气体气源方便、价格低廉;三是焊接接头性能满足使用要求(CO2保护焊熔深较深,很少发生因熔深不足而导致的焊接缺陷);四是焊接飞溅通过匹配的焊丝及合理的工艺参数被控制在一个合理的可接受水平或程度。总之,“ 合于使用 ”和价格优势是该工艺方法被广泛应用的主要原因。关于焊缝中气孔问题涉及的影响因素较多,还有一些未知的机理需要探索,有必要继续开展气孔理论研究。迄今为止,介绍CO2气体保护焊焊缝气孔原因及防止措施的文献较多,但基于“ 气泡浮出速度理论 ”专题性探讨CO2气体保护焊焊缝中气孔倾向的文献甚少。为此,文中将焊缝中气孔与“ 气泡浮出速度理论 ”相联系,探讨气孔性质、形成机理及影响因素,建立焊接飞溅与气孔的关系,进而归纳气孔控制原理。该项研究对进一步完善CO2气体保护焊冶金理论,揭示CO2气体保护焊焊缝气孔形成机理与冶金、工艺因素之间的内在联系,促进控制气孔技术的新突破,提供了一定的理论分析基础;对CO2气体保护焊进一步推广应用,具有一定参考价值和理论意义。

1 气孔形成机理的“ 气泡浮出速度理论 ”概要

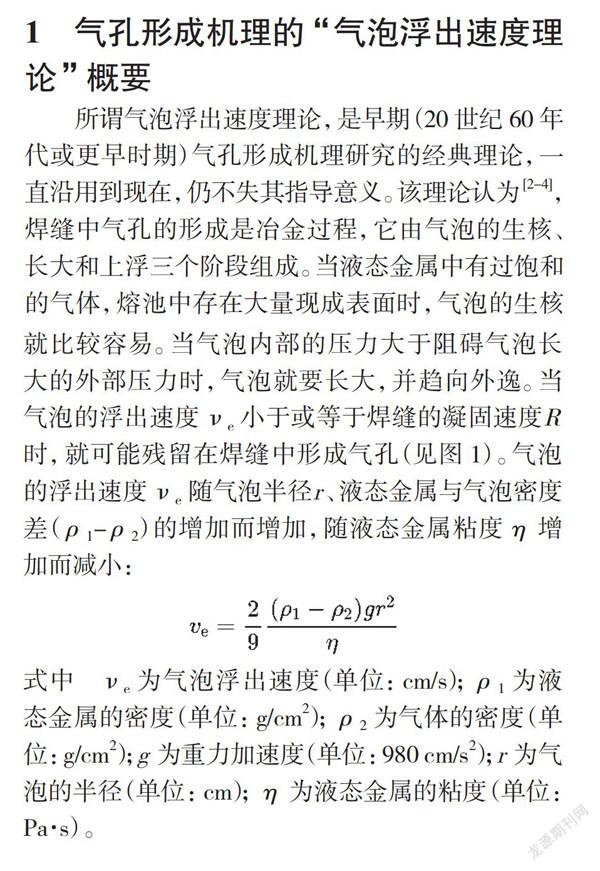

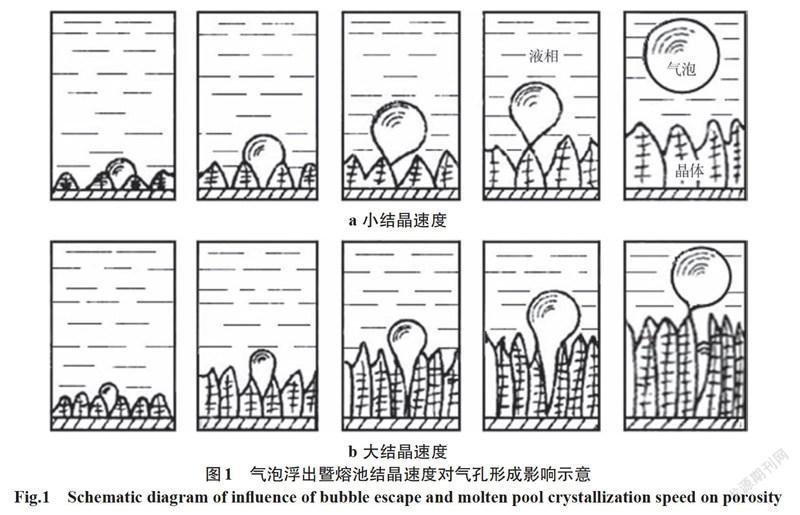

所谓气泡浮出速度理论,是早期(20世纪60年代或更早时期)气孔形成机理研究的经典理论,一直沿用到现在,仍不失其指导意义。该理论认为[2-4],焊缝中气孔的形成是冶金过程,它由气泡的生核、长大和上浮三个阶段组成。当液态金属中有过饱和的气体,熔池中存在大量现成表面时,气泡的生核就比较容易。当气泡内部的压力大于阻碍气泡长大的外部压力时,气泡就要长大,并趋向外逸。当气泡的浮出速度νe小于或等于焊缝的凝固速度R时,就可能残留在焊缝中形成气孔(见图1)。气泡的浮出速度νe随气泡半径r、液态金属与气泡密度差(ρ1-ρ2)的增加而增加,随液态金属粘度η增加而减小:

式中 νe为气泡浮出速度(单位:cm/s);ρ1为液态金属的密度(单位:g/cm2);ρ2为气体的密度(单位:g/cm2);g为重力加速度(单位:980 cm/s2);r为气泡的半径(单位:cm);η为液态金属的粘度(单位:Pa·s)。

可以看出,焊缝的凝固速度越大,越不利于气泡的浮出,越易于引起气孔。气泡的半径r越大,液态金属的密度ρ1越大,液态金属的粘度η越小时,气泡的上浮速度νe也就越大,焊缝中就不容易产生气孔。

分析认为,气孔生成的必要条件是进入熔池中的气体。显然,CO2保护气体中携带的水分以及冶金反应生成的CO气体是首当其冲的,其次是焊缝坡口附近的铁锈、油污和水分等杂质(含氧化铁皮),还有焊丝表面携带的水分等。在气体进入熔池前提条件下是否形成气孔? 冶金因素,即 “ 气泡浮出速度理论 ”对气孔形成起了重要作用。可见,熔池结晶速度大于气泡逸出速度应当是气孔形成的充分条件。鉴于CO2气体保护焊的三个冶金特点:①明弧、无渣保温,以及CO2高温分解吸热作用致使熔池冷却速度快;②焊接时电流密度大,熔池熔深较深,气体逸出路径变长;③在熔滴、熔池中冶金反应:[FeO]+[C]→[Fe]+CO,产生了大量CO。熔池结晶时,气泡逸出条件差,因此焊缝具有较大的气孔敏感性。

2 CO2气体保护焊焊缝中气孔的类型及性质

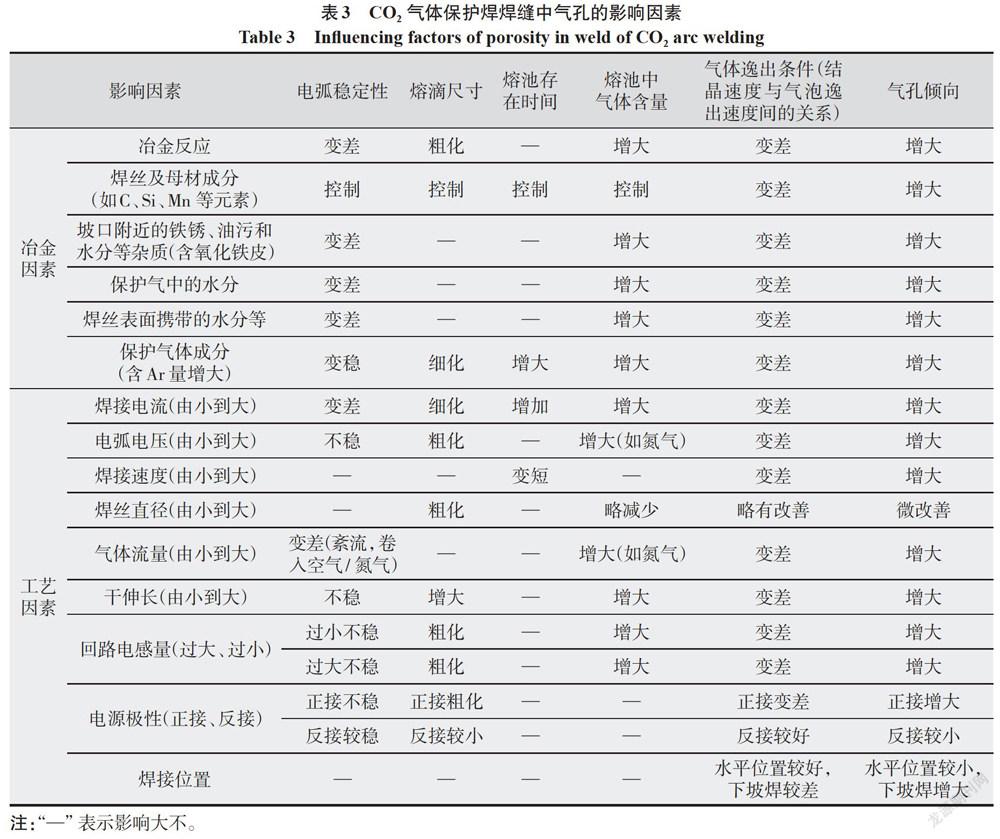

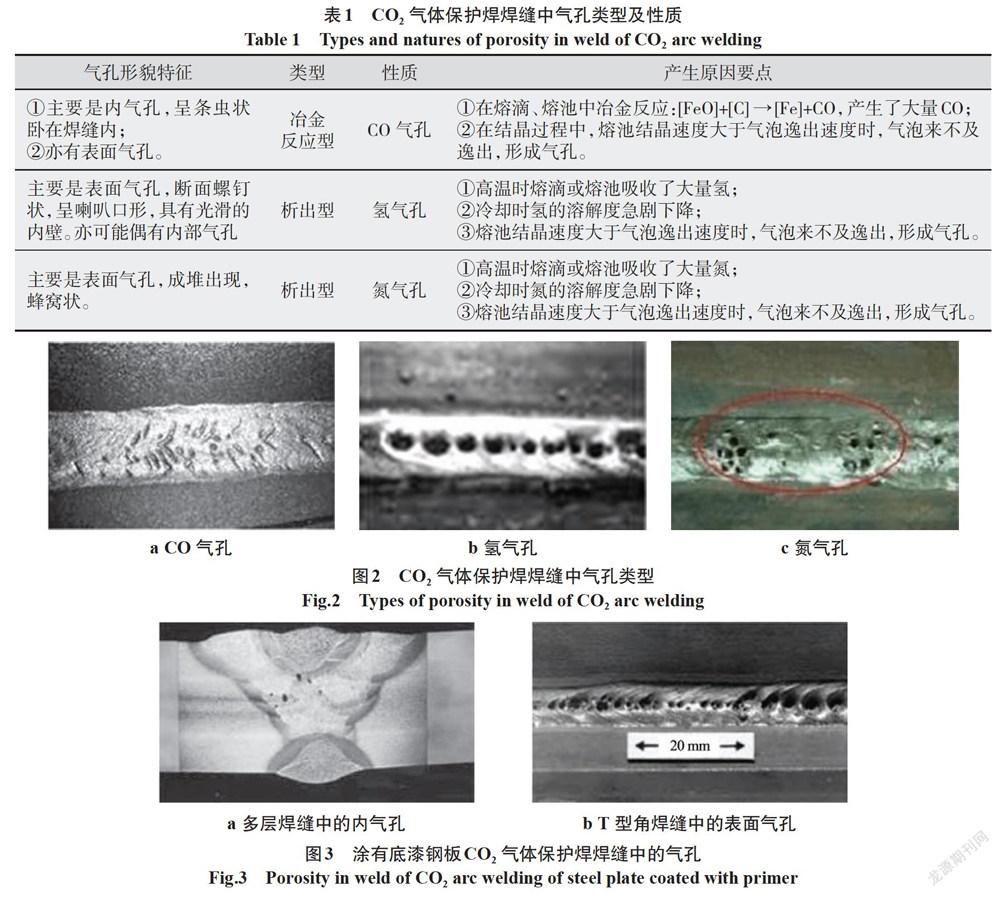

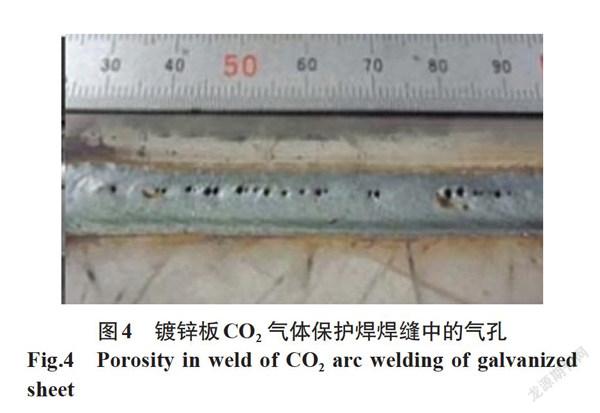

CO2气体保护焊焊缝中的气孔类型较多(见表1),有表面气孔,也有内部气孔;有单个出现的,也有链状(串珠式)出现的,更有成堆密集出现的。气孔的尺寸不一,最大的直径大于2.0 mm,最小的只有针孔般大小,其中2.0 mm左右的居多。从气孔所处部位看,有位于焊缝中心线附近的,也有在焊缝表面随机分布的。气孔的形貌特征有呈喇叭口形的,也有呈条虫状的,更有呈蜂窝状的。按照气孔的形成特点,CO2气体保护焊焊缝中的气孔可以分为两种类型:冶金反应型和气体逸出型(析出型)。(1)冶金反应型气孔主要是内气孔,呈条虫状卧在焊缝内(条虫压痕形),亦有表面气孔(见图2a[5])。该类气孔性质属于CO气孔。(2)气体逸出型(析出型)又分为两种:一是呈喇叭口形,具有光滑内壁的表面气孔(偶有内部气孔)(见图2b[5]),该类气孔性质属于氢气孔;二是成堆出现、蜂窝状表面气孔(见图2c),该类气孔性质属于氮气孔。此外,对于涂有底漆钢板CO2气体保护焊焊缝中的气孔形态(见图3[6])的判别比较复杂,气孔外观形态类似于氢气孔,如图3b所示。该类气孔性质属于混合气体型气孔,具有气体逸出型(析出型)形成特点。再有镀锌板CO2气体保护焊焊缝中的气孔形态,其表面气孔的形貌亦类似于氢气孔,如图4所示[7]。该类气孔性质亦属于气体逸出型(析出型)气孔。

3 CO2气体保护焊焊缝中气孔形成机理及影响因素

3.1 焊缝中气孔形成机理

CO2气体保护焊焊缝中气孔形成机理如表2所示。可以看出,对于CO性质气孔,其形成机理是:在熔滴、熔池中冶金反应[FeO]+[C]→[Fe]+CO,产生了大量CO,在结晶过程中,熔池结晶速度R大于气泡逸出速度νe时,气泡来不及逸出,形成CO气孔。对于氢气孔,其形成机理是:高温时熔滴或熔池吸收了大量氢,冷却时氢的溶解度急剧下降,熔池结晶速度R大于气泡逸出速度νe时,气泡来不及逸出,形成氢气孔。对于氮气孔,其形成机理是:高温时熔滴或熔池吸收了大量氮,冷却时氮的溶解度急剧下降,熔池结晶速度R大于气泡逸出速度νe时,气泡来不及逸出,形成氮气孔。3种气孔形成机理的共同点是:高温进入熔池的气体,冷却时需要上浮排出(逸出),但熔池结晶速度R大于气泡逸出速度νe时,分别形成3种形态各异的气孔。不同点是进入熔池气体类型不同和来源不同,前者是熔滴、熔池冶金反应产生的CO气体,而后者是被携带或侵入熔池的气体。对于涂有底漆钢板出现的形态类似于氢气孔,其形成机理是:底漆加热分解后可析出多种气体,主要是氢和CO,其中氢的含量远高于CO,而且易溶于熔池金属;冷却时进入熔池的混合气(H2+CO)的溶解度急剧下降,熔池结晶速度大于气泡逸出速度时,气泡来不及逸出,形成类氢气孔。至于气孔位于焊缝内部还是表面,其实它们的形成具有同源性,即焊缝中的气体及其逸出行为是其根源。当气体从焊缝金属中逸出被阻止于焊缝中,就形成了内气孔(见图3a);但气体从焊缝金属中逸出被困于焊缝表面(薄层熔渣下面),就形成了表面气孔(见图2b、图3b);当气体从焊缝金属中逸出在表面聚集时,就形成了卧姿条虫状表面气孔(见图2a)。

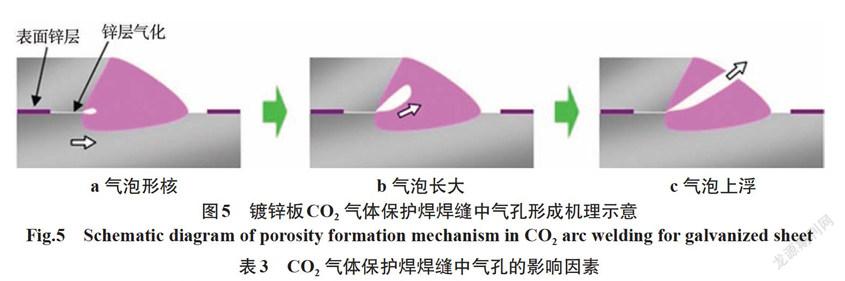

鍍锌板CO2气体保护焊焊缝中气孔形成机理如图5所示[7]。可以看出,熔池附近的锌层在电弧热的作用下氧化成ZnO并形成ZnO蒸气,进入焊缝底部凝固界面,此为气孔形成的第一阶段,即气泡形核阶段;随着进入焊缝底部气体数量增多,气泡内压力增大,气泡迅速长大,此为第二阶段;气泡经过短暂的长大过程,上浮向外逸出,此为第三阶段。当气泡的浮出速度νe小于或等于焊缝的凝固速度R时,就可能残留在焊缝中形成气孔(见图4)。

3.2 气孔影响因素(参见表3)

3.2.1 冶金因素的影响

①冶金反应的影响。CO2高温分解吸热作用致使熔池冷却速度快;CO2焊接电流密度大,熔深较深,气体逸出路径变长;再加上CO2气体的氧化性,高温分解的CO2数量多,况且熔池中存在[FeO]+[C]

→[Fe]+CO反应。上述不利因素导致对气孔敏感。

②焊丝及母材成分的影响。采用低C含量(小于0.10%),以及Si、Mn等元素脱氧后的焊丝,减弱CO2的氧化作用之后,引起气孔的另一个主要因素便是侵入焊接区的氢气和氮气。氢主要来源于两个方面:一是焊丝表面上的,或是工件表面上的油污和铁锈等;二是CO2气体中所含的水分。而且后者往往是侵入焊接区氢的主要来源。通常情况下,由于CO2气体的氧化性,CO2气体保护焊对铁锈、水分并不敏感,但并不是所有情况下都不出氢气孔。

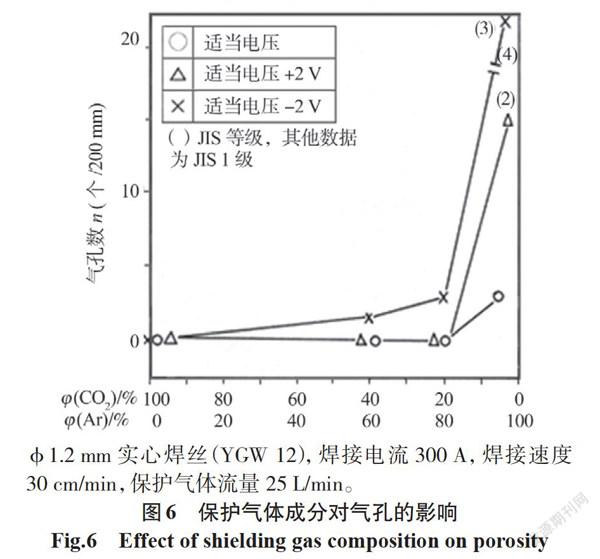

③保护气体成分的影响。为了考察保护气体成分对气孔敏感性的影响,采用φ1.2 mm实心焊丝(YGW 12)、300 A焊接电流和相应电弧电压条件下进行了不同保护气体成分的气孔敏感性试验[8]。保护气体成分比例对气孔的影响如图6所示。可以看出,随着保护气体中Ar含量的增加,焊缝中气孔数量增多。当Ar含量较小时,气孔数量增加倾向较小;当Ar含量超过50%时,气孔数量明显增多。同时,电弧电压的波动对气孔数量亦有影响。弧压降低相较于弧压增高,气孔数量反而增多。对于图6中曲线随Ar/CO2比值上升趋势,同样可以运用“ 气泡浮出速度理论 ”予以解释。在图6试验条件下,当保护气中Ar含量超过50%或达富氩时,熔滴已呈现喷射过渡形态,焊缝的熔深已经成为指状,被围困在熔池中央深而窄凹陷部分的气体无法完全浮起,很容易生成气孔。在纯CO2保护气焊接时,焊缝断面形状不可能形成指状,况且短路过渡对熔池的搅拌作用使熔池中的气泡容易浮出,难以形成气孔。对于富氩保护气时降低弧压气孔数量增大,则是由于低的电弧电压使电弧的稳定性受到干扰(熔滴短路后电弧的长度会急剧增加),保护气体被卷入熔池所致。可见,纯CO2保护气焊接时抗气孔性以及弧压波动的影响均优于富氩混合气体保护的。

3.2.2 工艺因素的影响

①焊接电流。焊接电流较小时,冶金反应不剧烈,飞溅不大,熔池体积较小;当焊接速度较快时,熔池存在时间较短,气体逸出条件不是太好,对气孔产生存在敏感性。当电流较大或很大时,熔滴非轴向性增大,电弧不稳,尽管熔滴被细化,但进入熔池中的气体数量增多[9],且随熔深的增大,气体逸出条件变差,气孔敏感性增大。

②电弧电压。电弧电压愈高,空气侵入的可能性愈大,进入熔池中氮的数量增多,容易出氮气孔。

③焊接速度。主要影响气体逸出条件。焊接速度较慢时,熔池存在时间长,有利于气体逸出,不致形成气孔。反之,对气孔敏感。

④气体流量。影响电弧区气体的氧化性。流量愈大,氧化性愈强。适当改变流量在一定程度上对消除气孔是有效的。但是流量过小,保护不好,易出氮气孔;流量过大,出现紊流,卷入空气,同样易出现氮气孔。

⑤电源极性。直流反接时,熔池表面有大量电子,使被电离的氢离子中和为不易溶于金属的原子态氢,减少了熔池中氢的溶解量,气孔被减少; 反之,直流正接时,对氢气孔敏感。

⑥干伸长。焊丝干伸长太长时,飞溅严重,电弧不稳,熔滴尺寸增大,气体保护效果变差,熔池中气体数量增大,气体逸出条件变差,气孔倾向增大。干伸长太短时,飞溅容易堵塞碰嘴,恶化气体保护效果,气孔倾向也会增大。

⑦焊丝直径。随焊丝直径增大,电流密度减小,熔滴的非轴向性增大,熔滴粗化,电弧不稳。但进入熔池的气体减少,而且熔深变得略浅,改善气体逸出条件,气孔倾向略有减小。

⑧回路电感量。回路电感量过大或过小,电弧都不稳,进入熔池的气体数量增大,逸出条件变差,气孔敏感性增大。

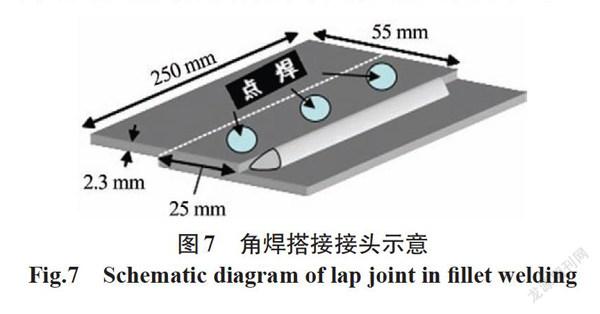

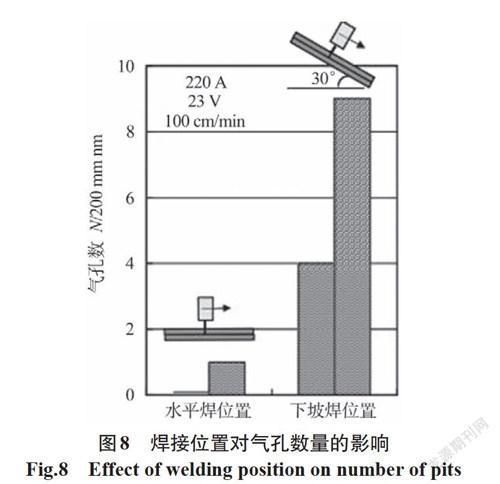

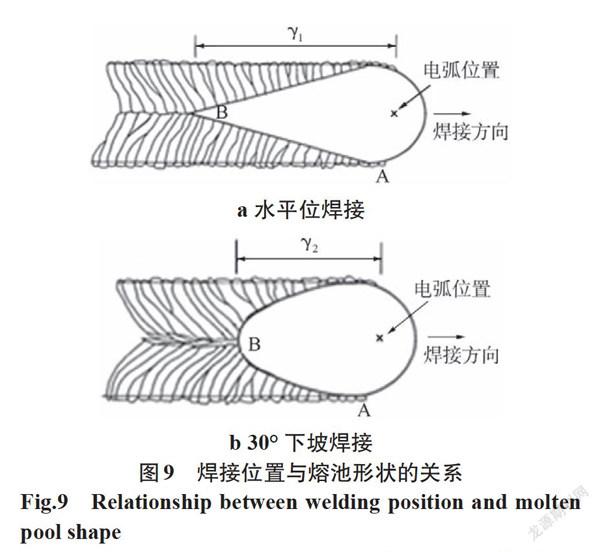

⑨焊接位置。在2.3 mm厚的镀锌板搭接角焊缝中(搭接板间隙为0),采用脉冲MAG焊对水平和30°下坡两种焊接位置进行试验[10-11],以考察焊接位置对气孔敏感性的影响。图7为角焊搭接试板示意图,图8为焊接位置与气孔数量关系。可以看出,水平位置焊接时气孔数量很小,而下坡焊接时气孔数量是前者的4~9倍以上。究其原因,一是与镀锌板CO2气体保护焊焊缝中气孔形成机理有关(见图5),二是很大程度上受到熔池形状的控制,如图9所示。由于焊接位置的不同,熔池的形状亦有所不同。描述熔池形状差别的主要指标是熔池后部尖端处B至电弧中心位置的距离γ。水平位置焊接时电弧先行,熔池在后,γ1较长,熔池表面积大,电弧的搅拌作用较强,熔池中的气泡容易浮出,气孔倾向小;反之,30°下坡焊接时出现熔池超前,电弧滞后现象,γ2较短,熔池表面积小,电弧的搅拌作用减弱,熔池中的气泡不容易浮出,气孔倾向大。此外,还与焊接熔池的深度等因素的影响有关[11]。

综上,CO2气体保护焊对气孔的敏感性是该焊接方法冶金特性所决定的。正确选用焊丝成分固然可以防止或有效控制CO2的氧化作用,但必须指出,即使焊丝成分合理,也不能解决因工艺参数变化而引起的气孔倾向等问题。总体上看,在非镀锌板条件下,对气孔倾向影响较大的工艺因素主要是:焊接电流、电弧电压、气体流量、电源极性及焊接速度。

4 CO2气体保护焊焊接飞溅与气孔的关系

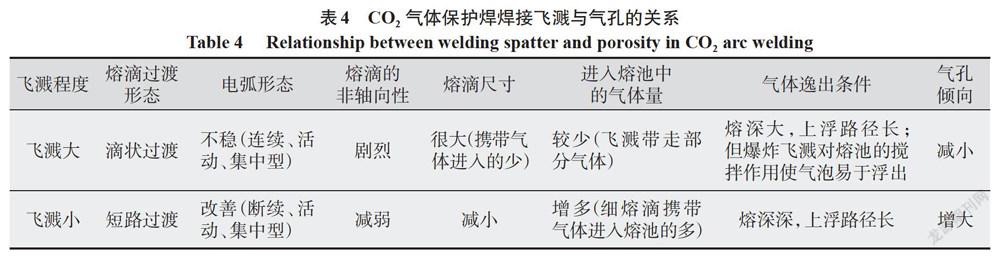

在非镀锌板条件下,CO2气体保护焊存在飞溅大、气孔倾向小,飞溅小、气孔倾向大的不和谐关系(见表4)。可以用“ 熔滴过渡形态对气孔的影响理论 ”[10-12]予以解释。焊接飞溅以滴状过渡形态时最严重。此时,电弧不稳,熔滴的非轴向性强烈,熔滴尺寸很大,由于大颗粒的飞溅带走了部分气体,致使进入熔池的气体总量减少;同时熔池中气体逸出条件因飞溅对熔池的搅拌作用使气泡易于浮出(尽管熔深大,上浮路径长),气孔倾向相对被减小。焊接飞溅以短路过渡形态时被减小。此时,电弧形态被改善,熔滴的非轴向性减弱,熔滴尺寸被减小,熔滴的比表面积增大,熔滴携带的气体量增大,进入熔池的气体总量增多,如果熔池中气体逸出条件依旧,焊缝中气孔倾向增大。只有当熔池中气体逸出条件被改善,如减慢焊接速度,使熔池存在时间变长,或增强熔池搅拌程度,促使气泡上浮速度加快,才有可能使气孔倾向明显降下来。可以说,焊接飞溅与焊缝中气孔之所以发生关系,均与熔滴携带气体行为相关。

5 CO2气体保护焊焊缝中的气孔控制原理

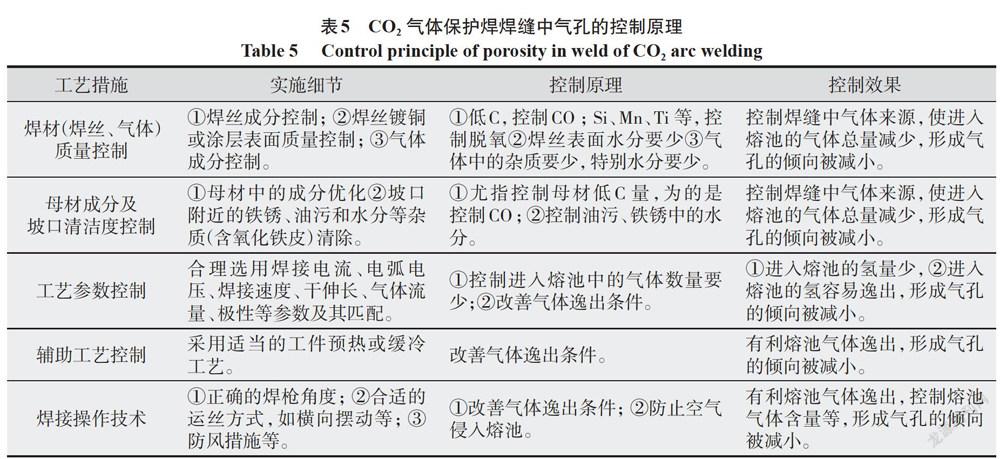

对于CO2气体保护焊焊缝中气孔,可以考虑从以下几个工艺途径进行控制(见表5)。首先是焊接材料的质量控制。对焊丝而言,化学成分的控制主要是C元素,以及Si、Mn、Ti元素。前者为的是控制CO生成数量,后者为的是控制脱氧效果。对焊丝表面质量的控制,主要是控制表面水分要少。对保护气体质量的控制,要求气体中杂质含量要少,尤其是水分含量要极少。最终目的是控制焊缝中气体来源,使进入熔池中的气体总量减少,形成气孔倾向减小。第二,母材成分及坡口清洁度的控制。对母材而言,C元素含量要低,为的是控制熔池中的CO生成量。清除坡口附近铁锈、油污和水分等杂质,以防止这些有害物侵入熔池。最终目的仍然是控制焊缝中气体来源,以减少气孔倾向。第三,工艺参数的控制。正确选用所涉及的多种焊接参数及参数匹配关系,控制进入熔池中的气体数量,同时改善气体逸出条件,最大限度减小气孔倾向。第四,辅助工艺控制。对于某些拘束度较大的工件,采用适当的工件预热或缓冷等辅助工艺,延长熔池存在时间,改善气体逸出条件,减小气孔倾向。第五,焊接操作技术,包括正确的焊枪角度、运丝方式(如横向摆动等)、防风措施等。这些技术或者改善气体逸出条件,或者防止空气侵入熔池,总之在一定程度上可以减小气孔倾向。

不难看出,表5所列前2条工艺措施是从源头上控制气体进入熔池的数量, 使其最小;而后3条措施是在限制气体进入熔池前提条件下,主要是改善气体从熔池逸出的条件。采用“ 一堵二排 ”,即从源头上“ 堵截 ”气体,又从熔池中“ 排放 ”气体,所谓双管齐下工艺措施。前者是控制气孔产生的必要条件,后者则是控制气孔产生的充分条件,二者缺一不可。

6 结论

(1)根据气孔形成机理,CO2气体保护焊焊缝中气孔类型可以归纳为两大类(冶金反应型和析出型),气孔的性质分别为CO气孔、氢气孔及氮气孔。

(2)气孔的形成由气泡生核、长大、逸出三个阶段组成,当气泡的浮出速度小于或等于焊缝的凝固速度时,就可能残留在焊缝中形成气孔。

(3)CO2气体保护焊对气孔的敏感性是由该焊接方法冶金特性所决定的。在不可或缺的工艺影响因素中,对气孔倾向影响较大的主要是焊接电流、电弧电压、气体流量、电源极性及焊接速度。

(4)“ 焊接飞溅小与气孔倾向大 ”的不协调关系,与熔滴过渡形态及熔滴携带气体行为相关。

(5)严格控制焊材成分、母材成分及坡口清洁度是控制焊缝中气孔的必要条件,而采用正确的工艺参数、辅助工艺及操作技术则是控制气孔产生的充分条件,二者缺一不可。

参考文献:

OTC Daihen Inc. New Advances in CO2 Gas Metal Arc Weld-ing[EB/OL].https://www.modernmachinerycompany.com/power-supplies/new…

帕豪德涅 и к.焊縫中的气体[M]. 赵鄂官 译.北京:机械工业出版社,1997:207-242.

张文钺. 焊接冶金学[M]. 北京:机械工业出版社,1995:142-150.

陈伯蠡. 焊接过程缺欠分析与对策[M]. 北京:机械工业出版社,1998:416-422.

赵丹. CO2气体保护焊气孔的產生与预防[J]. 科技展望,2012,26(34):32,252.

TWI. Porosity in Welding-Defects/Imperfections in Welds[EB/OL]. https://www.twi-global.com/technical-knowledge/job-knowledge/defects-imperfections-in-welds-porosity-042.

Yamazaki Kei. Gas shielded arc welding of galvanized steel sheets-Problems and Solutions[EB/OL]. http://www-it.jwes.or.jp/we-com/bn/vol_11/sec_2/2-1.pdf.

Tomokazu Morimoto. Preventive Means of Porosity on Gas Shielded Arc Welding[J]. 溶接学会誌,2004,73(8):559-564.

孙咸. 不锈钢焊缝中气孔形成机理研究及其进展[J].焊接,2003(6):5-8.

Kei Yamazaki,Shun Izutani,Keiichiro Yanagi,et al. Blowholes generate phenomenon in GMAW of galvanized steel sheet[EB/OL]. https://www.jstage.jst.go.jp/article/jwstaikai/2012s/0/2012s_90/_pdf/-char/ja.

Izutani Shun,Yamazaki Kei,Suzuki Reiichi. New Welding Process"J-SolutionTM Zn"Suitable for Galvanized Steel in the Automotive Industry[J]. Kobelco Technology Review,2013,32(12):16-23.

孙咸. 钛型气保护药芯焊丝熔滴过渡与气孔(压坑)的关系[J].焊接,2007(12):9-12,32.