发动机起动电机驱动齿轮断裂原因分析

2021-09-10王春雁袁晓桐王芳郭巧慧纪静

王春雁 袁晓桐 王芳 郭巧慧 纪静

摘要:试车起动过程中起动电机发出异响,为了明确异响原因对其进行拆检,发现起动电机驱动齿轮的三个齿从齿根部断裂,其它齿的齿根部位出现不同长短的纵向裂纹。通过对故障驱动齿轮进行一系列的检测分析,结果表明:起动电机驱动齿轮断裂是由于紧固螺母拧紧未锁紧导致起动电机驱动齿轮松动,从而使驱动齿轮与飞轮齿圈啮合不稳,产生的冲击载荷过大,使得齿轮受到严重的冲击,啮合弯矩的作用下,在承受弯曲应力最大的危险截面齿根处产生了裂纹源,以至于在齿轮各个齿根部产生不同长短的裂纹,经过多次严重冲击后最终导致齿轮从齿根处过载断裂。

关键词:异响;驱动齿轮;弯曲应力;危险截面;过载断裂

中图分类号:TU413.5 文献标识码:A 文章编号:1674-957X(2021)07-0156-02

1 概述

起動电机驱动齿轮材料为20CrMnTi,热处理工艺为正火-调质-渗碳淬火回火。对起动电机驱动齿轮的断口形貌、化学成分、金相、机械性能进行理化检测分析,并对驱动齿轮受力状态进行分析,意在探讨驱动齿轮断裂原因,预防此类故障再次发生。

2 理化检测分析

2.1 断口形貌分析

2.1.1 断口宏观观察

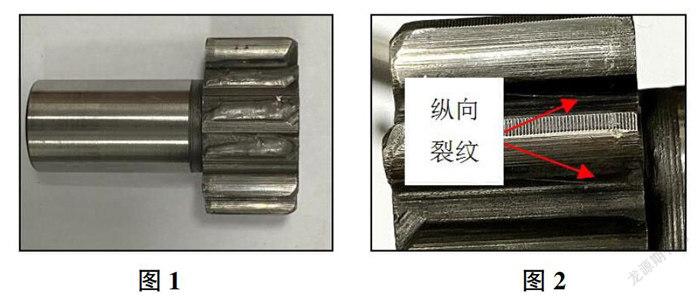

起动电机驱动齿轮的三个齿整体从齿根处断裂,见图1,其它未断齿的齿根部位出现不同长短的纵向裂纹,见图2,齿轮端面有不同程度的磨痕。

2.1.2 断口SEM检测分析

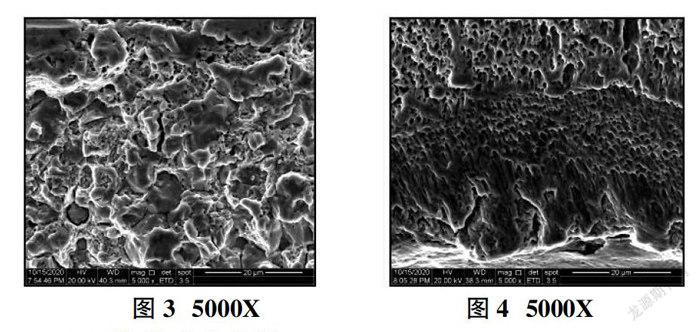

断口在扫描电镜下检测,齿根裂纹源处呈沿晶+韧窝特征,见图3,最后断裂区呈等轴韧窝+剪切韧窝特征,见图4,未见疲劳纹,无疲劳特征。

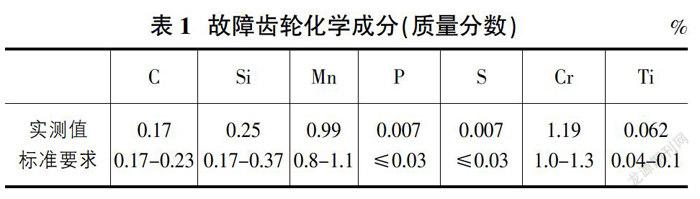

2.2 化学成分分析

对齿轮材料进行化学成分的检测分析,结果见表1,参照GB/T 3077标准,该齿轮的化学成分符合标准要求。

2.3 金相检测分析

2.3.1 齿轮裂纹形貌

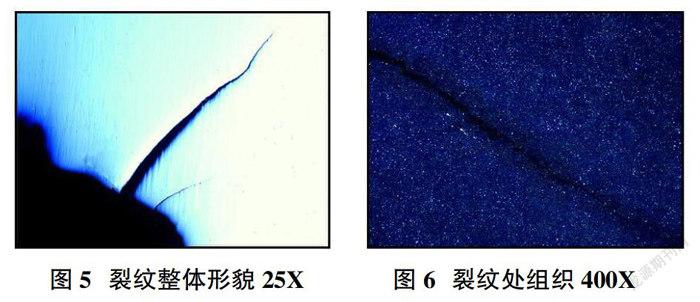

故障齿轮割样、磨制抛光后在光学显微镜下检测,裂纹源起源于齿轮根部,裂纹较平直,起始部位较宽、尾部尖细,裂纹尾部与齿根表面形成一定夹角,见图5;参照标准JB/T6141.3《重载齿轮 渗碳金相检验》标准,腐蚀后检测组织为细针状马氏体+碳化物,马氏体级别2级,碳化物级别2级,为正常渗碳淬火回火组织;裂纹两侧未发现氧化脱碳现象,见图6。

2.3.2 非金属夹杂物检测分析

非金属夹杂物如果超标会破坏基体的连续性,易产生应力集中点,产生裂纹源。带状组织的存在使材料的组织不均匀,降低材料的塑性、冲击韧性。因此对非金属夹杂物及带状组织项目进行检测。

对失效断裂齿轮的轴部基体纵向取样制样,制样后对非金属夹杂物及带状组织进行检测分析。参照GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》标准对非金属夹杂物项目进行检测分析,级别为A0、B0、C0、D1.0,符合GB/T 5216《保证淬透性结构钢》标准要求。

参照GB/T34474.1《钢中带状组织的评定》标准对带状组织进行检测分析,级别为2级,带状组织一般要求不大于2级[1],未见异常。

2.3.3 表层、心部组织检测分析

对故障齿轮节圆部位及齿根部进行表层与心部组织检测分析,参照标准JB/T6141.3《重载齿轮 渗碳金相检验》标准,表层组织均为细针状马氏体+碳化物,马氏体级别2级,碳化物级别为2级;心部组织均为低碳马氏体+铁素体,级别3-4级,表层与心部组织均未发现异常,属于正常渗碳淬火回火组织。

2.4 力学性能检测

2.4.1 硬度层深检测

对齿轮硬度、层深进行检测,检测结果为表面硬度56-60HRC,心部硬度40-42HRC,层深0.6-0.85mm,符合技术要求。

2.4.2 拉伸、冲击性能检测

在齿轮的轴部制成拉伸、冲击试样进行拉伸、冲击试验。参照国家标准GB/T3077,试验数据为:拉抗拉强度Rm=1165MPa(≥1080MPa),下屈服强度ReL=900MPa(≥850MPa),断面伸长率A=13%(≥10%),断面收缩率ψ=60%(≥45%),冲击功Akuz=75J(≥55J),测试结果符合标准要求。

3 起动电机驱动齿轮受力分析

3.1 起动电机驱动齿轮起动发动机原理

内燃机起动电机就是把电能转变为机械能,通过电器与机械结构将转矩传递给发动机使其连续转动,即起动电机驱动齿轮带动啮合的飞轮齿圈,飞轮齿圈带动飞轮,飞轮传递给发动机曲轴,曲轴带动活塞上下往复运动,使发动机起动。正常情况下是起动电机的驱动齿轮一边旋转一边伸出,在起动初期,驱动齿轮在控制线圈作用下,低速缓慢旋转伸出,此时齿轮旋转力矩较小,在旋转过程中找到与齿圈配合的位置,并深入到足够的深度,使齿啮合面有足够的接触面积,然后在起动线圈的作用下,加大旋转力矩并带动齿圈转动,发动机起动成功后,起动电机停止工作,电磁阀门关闭,驱动齿轮自动缩回,完成整个发动机起动过程。

3.2 驱动齿轮与飞轮齿圈啮合传动原理

齿轮啮合传动时,为了在啮合齿廓之间形成润滑油膜,避免因齿轮摩擦发热膨胀而卡死,齿廓之间必须留有间隙,即侧隙。侧隙的存在会产生齿间冲击,影响齿轮传动的平稳性[2]。合理的啮合间隙使齿轮间传动是相对稳定的,能够满足齿轮正常运转,但是齿轮一旦发生松动,平衡状态被破坏,极大影响了传动的稳定性,高速运转下,齿轮会受到严重冲击。

3.3 齿轮受力分析

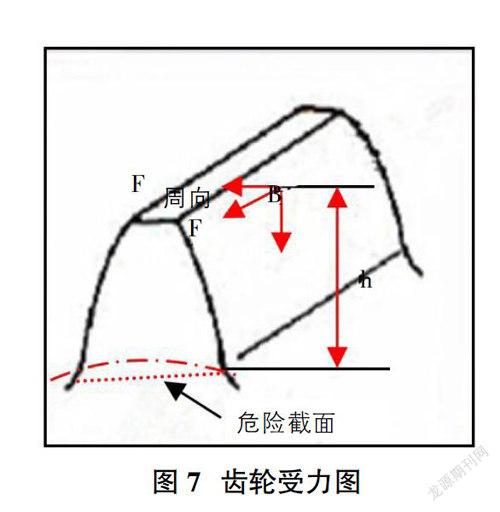

齿轮在啮合传动过程中,齿轮力学模型为悬臂梁[3],产生最大弯矩作用点为齿轮啮合点B,啮合弯矩作用下,齿根部位所受的弯曲应力最大[3],齿根部位为危险截面[3],见图7。正常运转下,齿根部受到的弯曲应力小于许用应力。如果受到严重冲击,齿根受到的弯曲应力则远远大于许用应力。

4 断裂原因分析与探讨

①断口形貌分析可知齿轮断口裂纹源处起源点为沿晶形貌,未见疲劳纹,无疲劳特征,表明齿轮断裂为过载断裂。

②故障齿轮化学成分分析、金相检测分析、力学性能检测三项理化检测结果均未发现异常,可以排除齿轮原材料、热处理质量不合格造成的齿轮断裂。

③经查生产厂家对该批驱动齿轮进行尺寸检测,尺寸符合图纸要求,因此可以排除驱动齿轮的尺寸不合格造成的齿轮断裂。

④驱动齿轮与飞轮齿圈啮合传动过程中在啮合点处受到齿圈的反作用力,正常情况下此作用力对危险截面齿根处产生的弯曲应力小于许用应力。但是驱动齿轮松动后则对齿轮会产生严重冲击,使齿根处受到的弯曲应力远远大于许用应力,在齿根处产生裂纹源,并不断扩展,在反复过大冲击载荷的作用下,会造成齿轮过载断裂。

5 结论

从以上分析探讨得出驱动齿轮断裂是由于起动电机齿轮紧固螺母未锁紧,造成驱动齿轮松动,使其与飞轮齿圈之间啮合传動不稳,电机高速运转下,对驱动齿轮产生的冲击载荷过大,在驱动齿轮承受弯曲应力最大的危险截面齿根处产生了裂纹源,以至于在齿轮各个齿根部产生不同长短的裂纹,多次严重冲击后最终导致齿轮从齿根处过载断裂。

6 故障复现

为了验证此结论,将起动电机驱动齿轮紧固螺母拧紧未锁紧,模拟发动机起动过程,通过试验,经过多次反复起动后,驱动齿轮齿根部位出现不同长短的裂纹,裂纹形貌位置与故障齿轮完全一致,说明结论可靠。

参考文献:

[1]顾文俊.汽车零部件用钢发展趋势概述[C].中国金属学会.第九届中国钢铁年会论文集.北京:冶金工业出版社,2013:2914-2921.

[2]曹煜林,王天利,王健,等.起动机驱动齿轮与发动机飞轮齿圈的匹配研究[J].汽车电器,2016(9):53-55.

[3]杨敏,杨建锋.第6章齿轮传动.机械设计[M].华中科技大学出版社,2020:69-80.