PAC调理剂对全自动板框压滤机污泥深度脱水的影响

2021-09-10郭松杰郁志杰

刘 锐,徐 强,郭松杰,金 飞,郁志杰

(杭州余杭水务控股集团有限公司,浙江杭州 311100)

污泥是污水处理过程中不可避免的副产物[1],板框压滤机采用隔膜压榨技术,滤饼含水率为50%~60%,泥饼较硬,呈块状,无需干化可直接焚烧[2]。传统板框脱水采用“石灰+FeCl3”作为污泥调理剂,存在干基增量较大无法实现高效减量化、泥饼热值较低不利于焚烧处置、易引起游离氨挥发、散发粉尘、作业环境恶劣、需人工卸料、自动化程度较低等不足[3-4]。

杭州某地区拟建设污泥焚烧处置厂,将接纳的含水率为80%的离心污泥采用板框深度脱水后焚烧。为提高污泥焚烧经济价值,预处理过程中,减小调理剂引起的干基增量和不降低污泥热值非常重要,因此,寻找新药剂代替传统的石灰调理剂势在必行。此次试验采用水处理常用药剂PAC代替石灰,具有干基增量较少、不降低脱水泥饼热值、提高板框处理效率、经济性较高等优点,对于污泥焚烧处置厂的建设具有积极的意义,实际应用效果良好。

1 试验材料及方法

1.1 试验污泥

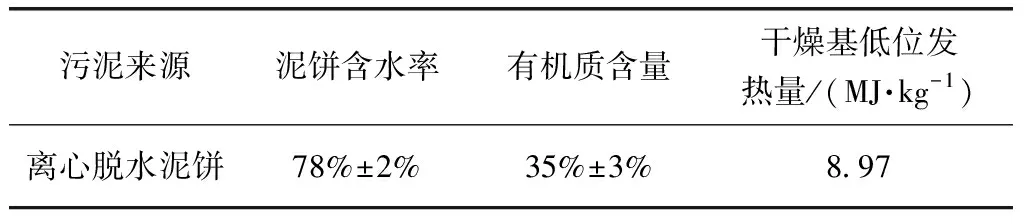

试验在杭州某污水厂内进行,试验所用污泥为污水厂离心脱水泥饼,基本性质如表1所示。

表1 污泥基本性质Tab.1 Basic Characteristics of Sludge

1.2 试验设备

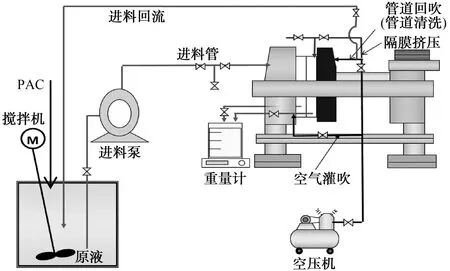

采用全自动板框压滤机试验装置对污水厂离心脱水泥饼进行试验,过滤面积为0.208 m2,滤室厚度为30 mm,滤室数为2室,进料泵选用气动隔膜泵,流量为2 m3/h,扬程为0.5 MPa。隔膜挤压装置空压机压力为0.8 MPa,气量为200 L/min,调节空气增压器压力为1.5 MPa。压滤机启动后,在油压顶的推动下滤板紧闭,形成滤室,污泥从滤板上部的供液口被压入滤室开始过滤挤压脱水过程,挤压脱水工序结束后,在油压顶的驱动下同时打开所有滤板,脱水泥饼从滤布上卸落后,将滤布进行清洗,减轻滤布的堵塞,试验工艺流程如图1所示。根据物料的特性对进料时间进行调整:污泥浓度在2%左右时,进料时间为20 min;污泥浓度在4%左右时,进料时间为15 min;污泥浓度在6%以上时,进料时间为10 min。原泥中有机质含量较少,最后出滤液的量为5 g/min以下时结束隔膜挤压。为保证试验结果对污泥处置厂预处理具备实际参考意义,整个试验过程严格按照全自动板框压滤机的运行参数进行,模拟污泥处置厂预处理实际工况。

图1 试验工艺流程Fig.1 Process of Experimental Study

1.3 试验药剂

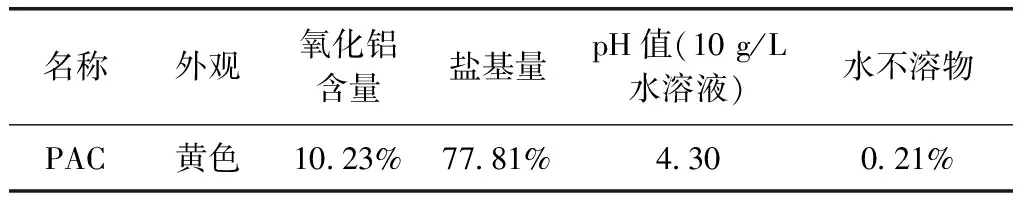

本次试验采用调理剂取自中试污水厂PAC储药罐,入厂检测依据《水处理剂 聚氯化铝》(GB 15892—2009),试验用PAC基本性质如表2所示。

表2 PAC基本性质Tab.2 Basic Characteristics of PAC

1.4 试验方法

利用快速水分测定仪检测原始污泥含水率,根据稀释浓度计算需要添加的稀释水量,将原始污泥与水混合后,搅拌机搅拌10 min,保证搅拌均匀。称取一定量的稀释污泥,按照药剂投加量计算10%的PAC溶液投加量,加入药剂后搅拌10 min备用。

开启试验装置,油压泵开始动作,在油压顶的推动下使滤板紧闭,形成滤室。压滤机试验装置的运行工序主要是由滤板闭合、过滤、挤压、滤板开启、泥饼卸落、滤布清洗这6个工序组成。

滤板打开后取出泥饼,对泥饼进行称重,用快速水分测定仪检测脱水泥饼含水率,记录试验数据。多余的泥饼用密封袋取样密封检测泥饼热值。压滤过程中,滤液的流出量通过电子秤自动记录数据。

2 结果与讨论

2.1 不同药剂投加量对泥饼含水率的影响

取污水厂离心机脱水后的污泥加水稀释,在压滤机进料压力和挤压压力分别为0.5 MPa和1.50 MPa,进料时间和挤压时间分别为10 min和30 min的条件下,PAC药剂投加量(投加总PAC量/脱水前干基质量)为1.5%~5.0%,检测脱水泥饼含水率,考察不同PAC投加量对脱水泥饼含水率的影响,结果如图2所示。

由图2可知,相同的压滤脱水操作条件,PAC投加量为1.5%~5.0%时,脱水泥饼含水率为53%~60%,当药剂投加量增加到4%以上时,脱水泥饼含水率降低至55%以下。在相同条件下,随着絮凝剂投加量增高,脱水泥饼含水率降低,当絮凝剂投加量增加到4.0%以上后再增加絮凝剂投加量,脱水泥饼含水率下降不明显。市政污泥颗粒表面一般呈负电性[5],向污泥中加入适量PAC水解出Al3+,通过电中和降低污泥颗粒间的斥力,压缩表面双电层从而使污泥颗粒聚合,降低污泥颗粒的比表面积,减少表面水的含量,从而提升污泥的脱水性能[6],降低脱水泥饼含水率。在无需投加“石灰+FeCl3”调理剂情况下,PAC投加量在5%内可使脱水泥饼含水量降低至60%以下,压滤机过滤性和泥饼剥离效果都较好,因使用污泥调理剂带来的污泥增量较小,更有利于污泥焚烧处置。

2.2 不同隔膜挤压时间对泥饼含水率影响

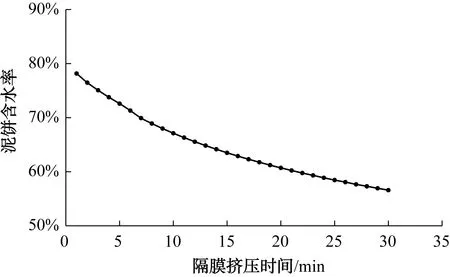

将污水厂离心脱水后的污泥稀释至污泥浓度为7.6%,浓度为10%的PAC投加率为2.0%,压滤机进料压力和挤压压力分别为0.5 MPa和1.50 MPa,进料时间为10 min时,通过电脑自动记录的滤液量,计算滤室中泥饼含水率随隔膜挤压时间的变化曲线(图3)。

图3 污泥含水率随挤压时间变化曲线Fig.3 Varying Tendency of Water Content of Sludge with Press Time

由图3可知,脱水泥饼含水率随着隔膜挤压时间的延长而降低。在有限的滤室空间中,随着进入滤室中的污泥量增加,污泥中的自由水分过滤排出,进料结束时,压滤机中污泥含水率降低至80%以下,加压隔膜挤压,污泥含水率进一步降低。随着挤压时间的延长,污泥含水率曲线斜率逐渐减小,含水率降低速度逐渐减缓。这主要是由于随着污泥脱水过程的进行,板框滤布上泥饼厚度逐渐增加,过滤阻力逐渐增大。板框压滤脱水是依靠过滤介质两边压力差作为推动力,强制泥水分离,在相同的压力差推动下,过滤阻力增大,过滤速率减缓,含水率的降低速度逐渐减缓。污泥含水率逐渐降低,污泥中的固体物质可能会吸附在一起,使其中的内部结合水量变多[7],这也是引起脱水速率逐渐减缓的原因。

2.3 不同稀释浓度对泥饼含水率及压滤机过滤速率影响分析

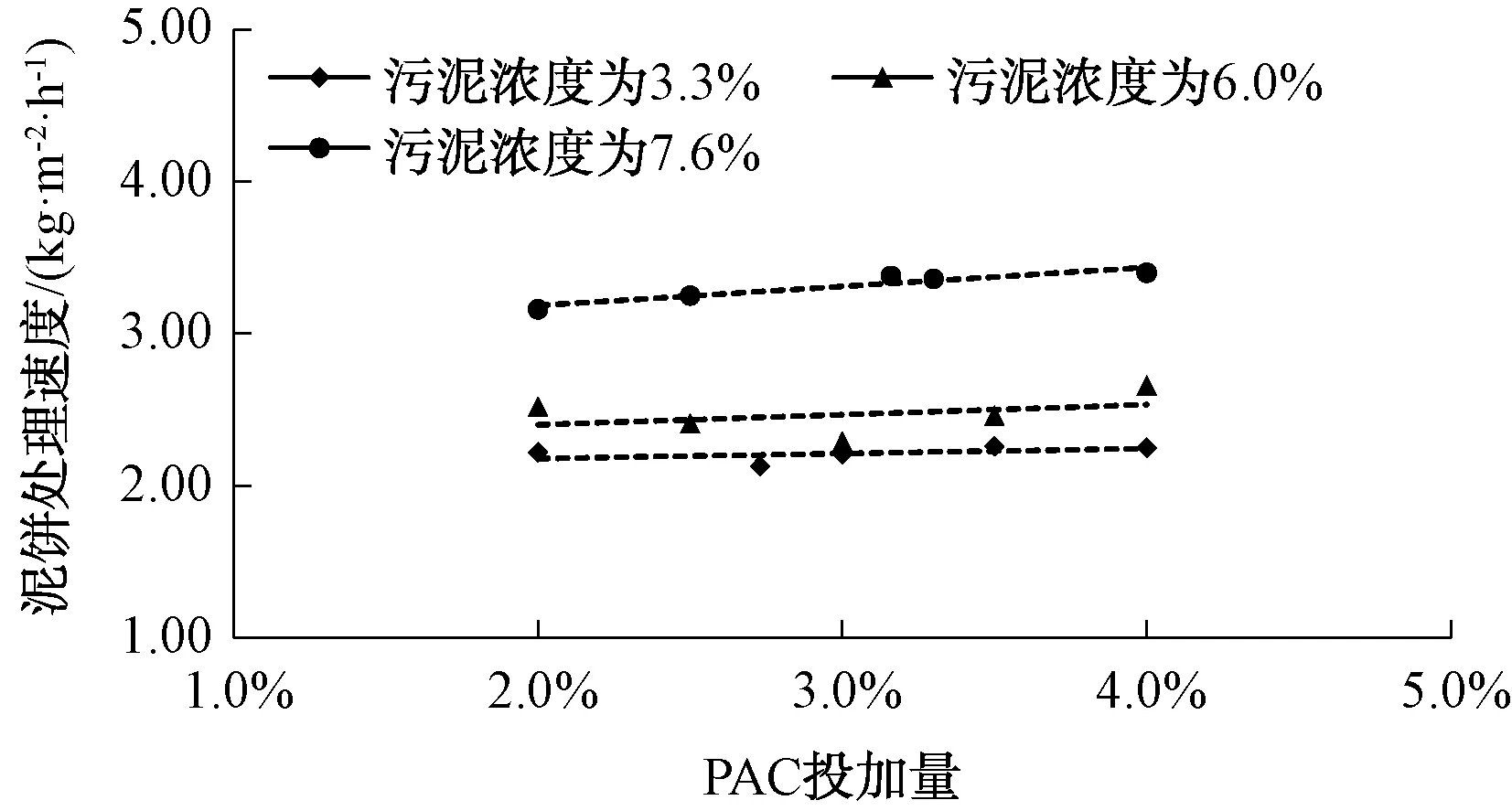

将离心脱水泥饼加水稀释,使污泥浓度分别为3.3%、6.0%和7.6%,改变污泥调理剂PAC的投加量,通过获得脱水泥饼重量、含水率和批次用时计算干泥饼处理速率。不同进料浓度和不同投药量对压滤机脱水速率影响如图4所示。

图4 污泥浓度、PAC投加量和泥饼过滤速度关系Fig.4 Relationship of Sludge Concentration, PAC Dosage and Sludge Cake Filtration Rate

由图4可知,板框脱水机过滤面积相同,进料压力、压榨压力、操作时间确定的条件下,进料污泥浓度越高,泥饼处理速度越大。相同进料条件下,进料浓度提高,进入板框滤室中污泥干基量增加,滤饼处理速度提高,即泥饼处理速率跟进料干基量成正比。初始进料浓度相同的情况下,提高PAC投加量,板框压滤机泥饼处理速率变化不大。加入PAC调理可以改变污泥絮体结构,改善污泥的脱水性能,但对进料干基量的影响较小,PAC的投加量对泥饼处理速率影响不大。进料浓度从3.3%提高到7.6%,即进料浓度提高130%时,泥饼处理速度明显提高了40%左右。提高板框压滤机的进泥浓度能有效地提高压滤机的过滤速率,增加单台压滤机的处理量。单位时间内进入滤室中污泥干基量越大,滤布上泥饼厚度增加的速度越快,过滤阻力迅速增大,滤液过滤速率减小,泥饼处理速率增大比率明显低于进料浓度提高的比率。

2.4 不同加药量对泥饼干基热值影响

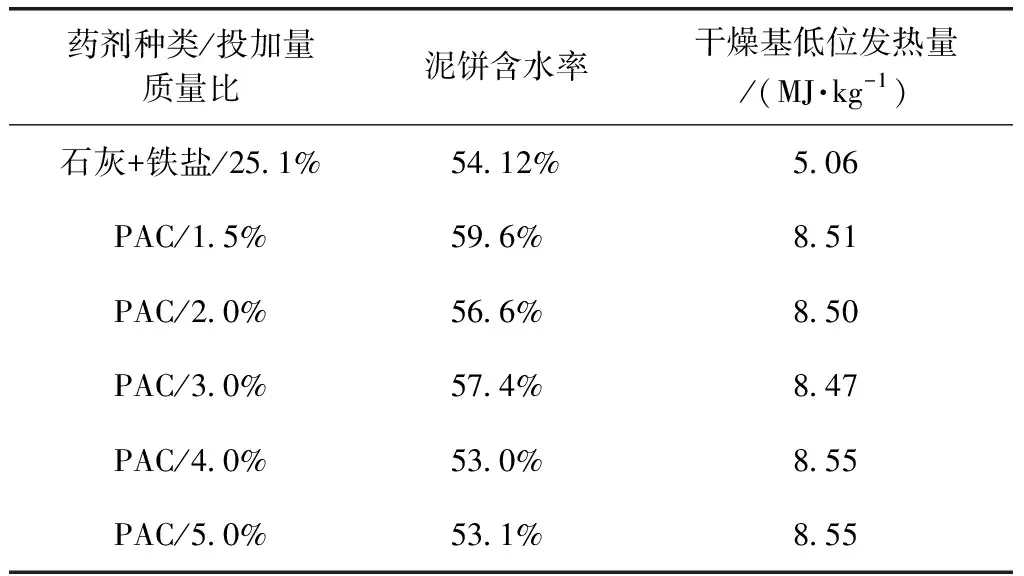

全自动板框压滤机作为污泥焚烧处置的预处理过程,添加的污泥调理剂不可大幅度降低污泥热值,根据《煤的发热量测定方法》(GB/T 213—2008)检测不同投药量对泥饼干基热值的影响,结果如表3所示。

表3 污泥热值检测数据Tab.3 Data of Sludge Calorific Value

由表3可知,当采用“石灰+FeCl3”传统调理剂时,脱水泥饼干燥基低位发热量较原泥降低43%,主要原因是传统调理过程中生成的钙盐和铁盐干基增量较大且皆为不燃物。当PAC药剂(干粉)投加量≤干基的5%时,获得的泥饼干燥基低位发热量和未经处理前污泥相差并不大,为传统调理方式的1.67倍,泥饼热值相较于传统调理方式明显提高。泥饼热值是污泥作为能源使用价值高低的体现,是污泥焚烧的重要经济指标。根据泥饼热值可计算污泥焚烧时的理论空气量、理论燃烧温度、需要掺烧燃料量等,对于污泥焚烧炉的设计至关重要。

2.5 经济适用性

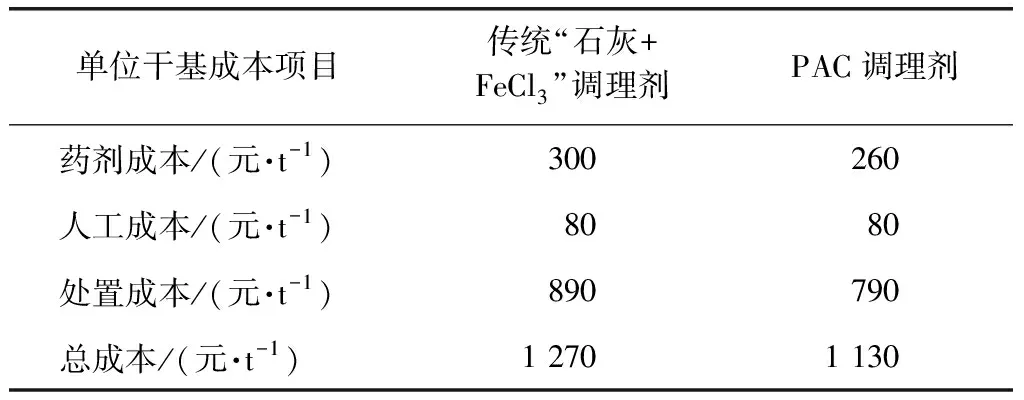

污水厂污泥产生量大,土地资源极大限制了污泥填埋处置途径,目前,我国污水厂大多采用的处置途径为离心脱水机或常规板框压滤机机械脱水后外运焚烧处置。污泥焚烧处置厂将接收的离心脱水泥饼稀释并深度脱水后焚烧处置。传统“石灰+FeCl3”调理和全自动板框压滤机以PAC作为调理剂深度脱水方式运行费用分析如表4所示。

表4 不同调理剂运行费用Tab.4 Operation Cost of Different Sludge Conditioner

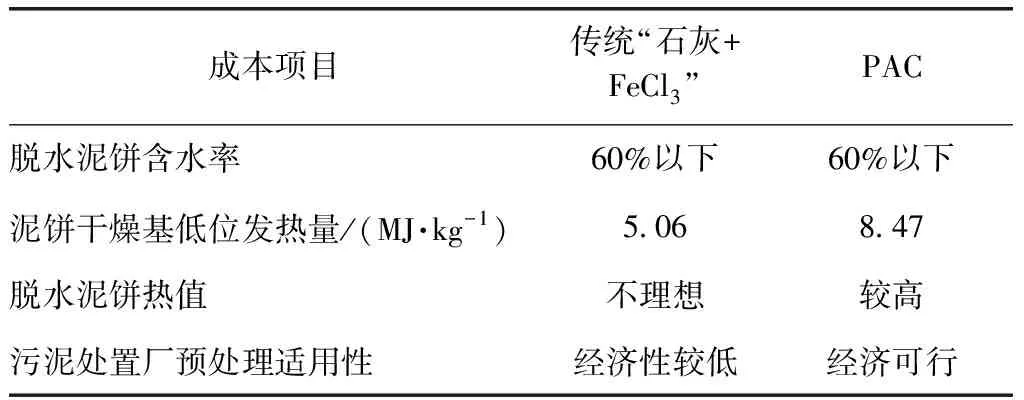

常规采用“石灰+FeCl3”调理污泥,脱水泥饼含水率虽然较低,但干基量增长较多,引起后续污泥处置量也较大,板框处理效率较低。以PAC作为调理剂,药剂成本、污泥处置成本都较少,整体运行费用较经济。两种调理方式对比分析如表5所示。

表5 不同调理剂对比分析Tab.5 Comparative Analysis of Different Sludge Conditioner

采用传统“石灰+FeCl3”调理污泥,因调理剂引起的污泥干基增量为30%左右,极大降低了脱水泥饼热值,不利于污泥焚烧处置。采用PAC作为污泥调理剂,基本未改变泥饼热值,焚烧处置需要掺烧燃料量较少,提高了污泥焚烧经济价值。传统调理方式添加石灰会导致后续处理设施设备结垢,有效容积明显降低,而PAC调理对后续处理设施危害性较小。全自动板框压滤机采用PAC作为调理剂运行过程中不需要人工辅助卸落泥饼,自动化程度高,运行管理方便,脱水泥饼热值较高,是经济可行的污泥焚烧处置厂预处理方式。

3 结论

(1)采用传统“石灰+FeCl3”调理剂,干基增量30%左右,泥饼热值较原泥降低43%,不利于污泥焚烧处置。PAC作为调理剂时,投加量在5%内可使脱水泥饼含水量降低至60%以下,随着PAC投加量增高,脱水泥饼含水率进一步降低。PAC调理可改善污泥的脱水性能,对进料干基量影响较小,对泥饼处理速率影响不大。

(2)当 PAC 药剂(干粉)投加量≤干基的5%时,获得的泥饼干燥基低位发热量和未经处理前污泥相差并不大,为石灰调理方式的1.67倍,泥饼热值相较于石灰调理方式明显提高。使用PAC对后续设备危害性较小,可避免因添加石灰引起设施设备结垢和有效容积降低的问题。

(3)相较于传统“石灰+FeCl3”,以PAC作为调理剂时污泥干基增量少,板框脱水机和后续处理处置设备运行效率提高,泥饼热值较高,整体运行费用较经济,有利于精细化管理及职工职业健康。对于拟接纳离心脱水泥饼的污泥处置厂来说,是经济可行的预处理方式。