重庆綦江污水处理厂提标改造设计

2021-09-10李嘉

李 嘉

(上海市政工程设计研究总院<集团>有限公司重庆分公司,重庆 400020)

习近平总书记视察重庆时强调,保护好三峡库区和长江母亲河,事关重庆长远发展,事关国家发展全局,要把修复长江生态环境摆在压倒性位置,共抓大保护,不搞大开发。“十三五”以来,重庆市加强生活污水处理能力建设,陆续完成40余座污水处理厂改扩建和提标改造工作。提标中主要为解决TN、TP和SS 3个指标,基本解决策略为生物反应池改造和增加深度处理单元,比如采用加大生反池池容或调整运行参数、新增碳源投加设备、新增高效沉淀池、新增反硝化滤池及滤布滤池等措施[1-4],这些设施的新增都会增加用地面积。本工程三面环水一面背靠铁路线,无新征用地条件,只能提高厂区土地利用率。

1 工程概况

綦江污水处理厂坐落于城北大桥北桥头下,该厂作为綦江主城区最大污水处理厂(6万m3/d),承担了主城区污水污染物削减的重任。该厂一期工程于2009年建成投产,设计规模为3.0万m3/d;二期工程于2017年建成投产,设计规模为3.0万m3/d;厂区总占地约为35 000 m2,出水均执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级B标准[5]。服务范围为綦江区主城区,总服务面积约为11 km2。城区污水沿自然河道和高程较低的道路敷设污水截流干管,沿途收集污水至污水厂。污水处理工艺流程为粗格栅及进水泵房、细格栅及旋流沉砂池、改良式SBR池、二氧化氯消毒池、巴氏计量槽,出水排至綦江河。剩余污泥经污泥浓缩脱水车间进行脱水后外运填埋处置。为保护三峡库区水环境,完善城市基础设施,进一步削减污水对綦江水质污染,更好地保护綦江河,按照重庆市相关部门的要求,对綦江污水处理厂进行提标改造。

2 污水处理厂现状问题及分析

2.1 现状进出水水量及水质分析

綦江污水处理厂2017年全年处理水量为1 274万m3,平均日处理量达3.5万m3;2018年上半年处理水量为722万m3,平均日处理量达3.96万m3,最高日流量达到5.5万m3。

根据綦江污水处理厂2017年1月—2018年7月进水水质数据,綦江污水处理厂进水水质波动较大,尤其是CODCr、TP等指标较原设计值有明显降低。目前,进水水量正在接近设计值,进水水质变化逐渐趋于稳定,为降低投资,避免新建设施浪费,同时,结合綦江区今后管网改造后可能的水质变化及不确定因素,拟对污水厂提标改造工程的部分水质进行调整。对进水水质90%的覆盖率进行复核,其中对进水水质中CODCr、TP略作调减,其余指标仍按照一期、二期原设计水质执行,本工程设计水质指标如表1所示。

表1 现状工程进水水质Tab.1 Existing Water Quality of Influent

由表2可知,綦江污水处理厂2017年1月—2018年7月出水水质均能稳定达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级B标准,说明处理系统运行良好,但同时距提标要求还有一定差距。本次提标的主要目的是使TN、TP、SS以及粪大肠菌群等指标稳定达到一级A标准。一期、二期工程SS和TP等指标达标率低,现有处理系统处理能力有限,需要采用深度处理对其进行进一步去除,粪大肠菌群指标可通过增大消毒剂量或改变消毒方式来控制。

2.2 现状主要构筑物运行状态评估分析

现状细格栅及旋流沉砂池主要设备有回转式机械格栅除污机3套,栅条间距为5 mm,由于前端进水中小漂浮物(主要为花椒壳,实测直径为3.5~4 mm)较多,无法有效截留;砂水分离器设备磨损严重,砂水分离效果较差,出砂含水率较高。现状改良式SBR反应池2座,分别由一期、二期工程建设,单座设计规模为3万m3/d,每座4格。单座有效池容为20 592 m3,有效水深为6 m,每格每d运转周期6次,每周期4 h。一期改良式SBR反应池空气管道及空气调节阀腐蚀严重、曝气管堵塞严重,无法正常为生物池及时提供充足的氧气,其余设备运行基本正常。现状污泥浓缩脱水机房主要设备为带式脱水机3台,其中2台为一期建设,带宽为1.5 m,设备破损老化严重,基本无法正常运行;其中1台为近期技改新增,带宽为2 m,运行正常。

3 提标改造工程设计

3.1 总体设计

本工程污水处理规模为6万m3/d,设计出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标准。针对该污水处理厂存在的问题,总体设计方案如下。

(1)针对现状构建筑物中部分设备老化及破损问题,本次对此类设备进行复核并优化更新。

(2)针对现状一期、二期工程污水处理后尾水基本满足一级B排放标准,但均不能满足一级A排放标准。对现状污水处理构筑物进行复核并优化,改造思路如下:①在SBR主池内新增搅拌器,调整运行时序,提高进水时段池水与进水混合均匀度,以提高反硝化效率;②更换SBR池内堵塞严重的曝气管为曝气盘,使污水在好氧段有充足的氧气;③目前,进水水质碳氮比63%以上低于4,来水碳源不足[6],新增碳源投加间及投加装置,确保碳源充足,保障脱氮;④经复核,深度处理仅需考虑TP和SS,遂本次拟采用常规高效沉淀池和滤布滤池深度处理工艺组合;⑤由于本工程三面环水一面紧邻铁路线,无法新征用地,深度处理单元(高效沉淀池、滤布滤池)依靠拆除现状加氯制备间和一期加氯接触池来实现。

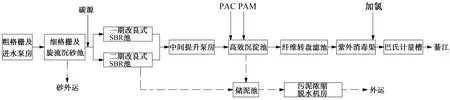

处理流程如图1所示。

图1 本工程污水处理流程图Fig.1 Process Flow Chart of Wastewater Treatment in the Project

3.2 工程设计

3.2.1 细格栅及旋流沉砂池

本次更换现状3套细格栅,将格栅间距调整为3 mm孔板格栅,截留较小漂浮物及纤维状悬浮物,以便后续处理构筑物正常运行。本次更换现状砂水分离器,将处理能力提高至40 L/s,以解决砂水分离器处理能力不足的问题。

3.2.2 改良式SBR池

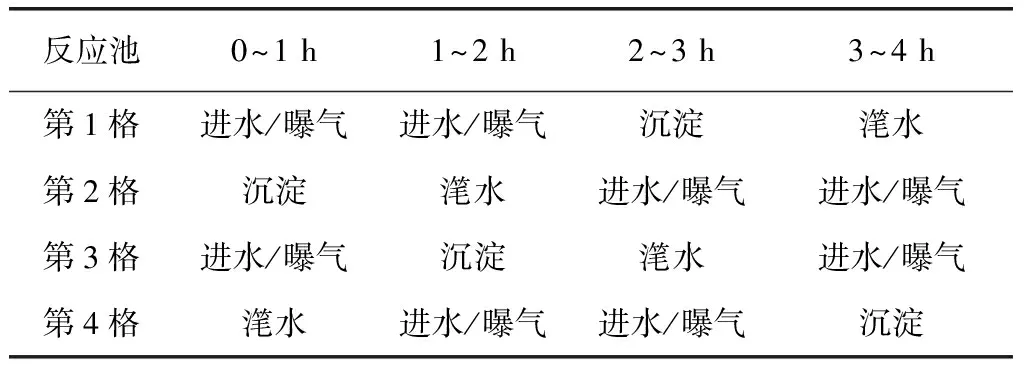

设计污泥浓度MLSS=4 500~7 000 mg/L,设计污泥负荷为0.096 kg BOD5/(kg MLSS·d),设计总水力停留时间HRT为16.5 h,设计污泥龄为18.3 d。每座主反应池内根据流态模拟设置4台搅拌器,搅拌器功率为5.6 kW;池底设EPDM微孔曝气盘,设计气水比为5.6∶1。本次生反池改造主要有以下几方面:①原反应池曝气系统堵塞严重,无法有效提供充足的氧气(曝气末期水中DO仍无法达到2 mg/L),是制约CODCr、BOD5、氨氮指标的重要原因,本次改造更换原堵塞的曝气管为曝气盘,并根据需氧量适当加密,使生反池在曝气初期快速复氧,使微生物发挥其该有的生物活性,达到有效去除CODCr、BOD5、氨氮的目的;②根据现场实际情况,局部调整运行时序,在进水的前0.5 h只进行搅拌而不曝气,使反硝化菌在进水充足的碳源的情况下对池内硝态氮进行反硝化,以达到进一步脱氮效果,调整前后运行时序如表3和表4所示。由表3可知,原运行时序为前2 h进水和曝气,主要降解CODCr、BOD5和氨氮;沉淀1 h,滗水1 h,可认为此段时间进行反硝化,但是此段时间污泥下沉,污泥附着的微生物与水中硝酸盐类接触是不完全的,且随时间接触程度不利呈放大趋势;另外此段时间碳源缺乏(大部分已在好氧段被降解);遂本次设计在进水的前0.5 h只进行进水和搅拌(表4),主要目的是使硝酸盐类在碳源充足的时候进行反硝化;虽然微调使沉淀时间看似减少,但实际运行过程中滗水器从水面慢慢往下滗水的过程较长,滗水最高水位和最低水位之间的污泥可沉降至滗水最低水位[污水厂正常的SV30为15%~30%,即沉淀在前30 min,绝大部分污泥可降至有效水深的70%以下,滗水器行程之外(排出比为0.25)]。

表3 单座SBR池原运行时序Tab.3 Original Operation Sequence of Single SBR Tank

表4 单座SBR池调整后运行时序Tab.4 Operation Sequence of Single SBR Tank after Adjustment

3.2.3 高效沉淀池

新建高效沉淀池1座2池,按6万m3/d规模建设。平面尺寸为33 m×30.8 m,有效水深为6.5 m。高效沉淀池由混合、絮凝、沉淀3部分组成。其中,混合时间约为100 s,絮凝时间约为12 min,沉淀区高峰表面负荷为9.5 m3/(m2·h)。沉淀区下设Φ=15 m的浓缩机,絮凝体下沉后经浓缩一部分通过循环泵进入絮凝区循环再利用,另一部分通过污泥泵排出。污水经去除大部分SS后流至斜板澄清区,上清液用集水槽收集排出,流入纤维转盘滤池。

3.2.4 中间提升泵房及纤维转盘滤池

新建中间提升泵房及纤维转盘滤池1座(合建),平面尺寸为19.7 m×14.7 m,中间提升泵房设3台轴流提升泵,将二级处理出水提升至高效沉淀池。纤维转盘滤池设2格,单格规模为3.0万m3/d,盘片直径为3 m,设计滤速为10 m/h,将高效沉淀池出水中剩余SS截留,出水进入紫外消毒渠。

3.2.5 紫外消毒渠

利用现状一期加氯接触池渠道改造成紫外消毒渠,共1座2渠。每渠装机N=28.8 kW,各包含10个模块,每个模块9根紫外线灯管,共计安装紫外线灯管90只,设计紫外计量>20 mJ/cm2[7]。为了回用部分尾水以及防止由于紫外渠与计量槽之间距离太远可能造成的粪大肠菌复生,本次设计在池顶设置成品次氯酸钠储罐2个,每个有效容积为10 m3,在紫外消毒完成后辅助消毒,有效氯设计投加量为0.5~10 mg/L。

3.2.6 碳源投加间

新增碳源投加间1座,平面尺寸为11 m×6.5 m,建筑高度约为6.6 m。碳源采用乙酸钠,投加点为旋流沉砂池末端出水渠,设计投加量约为32 mg/L。设玻璃钢碳源储罐2座,每座有效容积为15 m3。并设碳源加注泵1台,Q=30 m3/h,H=15 m,N=7.5 kW;设耐腐蚀投加计量泵3台(2用1备),Q=200~2 000 L/h,H=40 m,N=0.5 kW,配套提供在线稀释装置等配件。

3.2.7 加药间

新增加药间1座,平面尺寸为15 m×5 m,建筑高度约为5.4 m。内设PAC系统和PAM系统,投加点为高效沉淀池进水渠,设计PAC投加量为10~20 mg/L,设计PAM投加量为0.3~0.5 mg/L。设玻璃钢PAC储罐1座,有效容积为9 m3。并设PAC加注泵1台,Q=10 m3/h,H=15 m,N=2.2 kW;设耐腐蚀投加计量泵3台(2用1备),Q=20~100 L/h,H=30 m,N=0.25 kW。设PAM溶液制备装置1套,制备能力为5~8 kg/h,配置溶液浓度为0.5‰~1‰。设PAM加药螺杆泵3台(2用1备),Q=20~300 L/h,H=30 m,N=0.25 kW,配套提供在线稀释装置等配件。

3.2.8 污泥浓缩脱水机房

污泥浓缩脱水机房为现状建筑物,现状3台脱水机,其中2台已无法正常运行。经复核,本次设计将一期2台带式浓缩脱水机更换,实施后3台脱水机全部使用(2用1备),每d工作12~16 h。脱水污泥含水率为80%。设污泥浓缩脱水机2台,Q=30~40 m3/h,带宽B=2 m,N=3.7 kW,配套空压机等配件。另新增1套厂区中水回用系统,供厂区绿化用水。

4 技术经济分析

本工程总投资为3 843.81万元,其中,建筑安装工程费用2 058.05万元,设备及工器具购置费为1 258.22万元,工程建设其他费用为351.58万元,预备费为110.04万元,建设期贷款利息为65.92万元。单位处理成本为0.51元/m3,单位经营成本为0.40元/m3。单位处理成本和单位经营成本在同类污水处理厂提标改造工程中处于中上游水平。

5 建成后运行效果

本工程于2019年12月通水调试,2020年3月开始正常运行,运行期间除几次由于进水水量水质异常突变造成部分指标超标外,出水水质稳定达到排放标准一级A标准。2020年3月—8月进出水水质如表5所示。

表5 工程完工后进出水水质Tab.5 Water Quality of Influent and Effluent after Project Operation

6 结论

(1)本工程对现状6万m3/d规模进行提标改造,在充分分析现状进出水水质运行状况下,改造原生物反应池辅以碳源以提高脱氮效率,采用高效沉淀池及加药系统加强除磷,采用纤维转盘滤池提高SS去除率,采用紫外线消毒辅以氯消毒工艺,保证出水粪大肠菌群数达标。

(2)污水处理厂的提标改造在无法新征用地情况下,可对现状构建筑进行拆除与改造,以及充分利用零星空地完成,或许是未来污水处理厂提标至更高水质探索的趋势。