阶梯型微缝超表面低频宽带吸声特性

2021-09-10刘红星吴九汇

刘红星,吴九汇

(1.西安交通大学机械工程学院,710049,西安;2.西安交通大学机械结构强度与振动国家重点实验室,710049,西安)

噪声充斥在人们的日常生活和工作中。为了减少噪声的干扰,人们研究了多种方法,而利用吸声材料是最简单也是最常采用的一种。传统吸声材料对于中、高频段内的噪声有明显的抑制效果,但是对于大波长低频噪声的作用却很有限。声学超材料[1]是近年来发展起来的一种能够以亚波长尺寸实现声波控制的人工功能材料,它在吸声[2]、异常折射[3]、全反射[4]、声拓扑[5]、声隐身[6]等领域展现出了传统结构无法比拟的优势。其中,吸声型超材料受到了大量学者的关注,并已开发了多种结构形式,如赫姆赫兹共振腔型[7-8]、薄膜质量块型[9-11]和迷宫型[12-15]等。这些结构对于低频噪声确实起到了前所未有的吸收效果,但它们也存在带宽窄、结构易损坏、尺寸大等问题,仍需进一步改进提升。

同时,吸声场合需要通风是实际应用中经常面临的问题,而普通的吸声结构为了实现良好的吸声通常采用密闭结构而避免声波向外透射。这也就导致了普通吸声结构是以牺牲空气流通为代价的,通风和吸声两个功能很难在一个结构中兼顾。随着声学超材料的发展,通风型吸声结构[16-19]让二者同时实现成为了可能。文献[18]提出了6个迷宫单元组合结构,能实现400~1 400 Hz的吸声和通风,但是吸声系数只有0.5。文献[19]提出了一种超大通风孔的结构,能同时实现95%高效吸声和通风风速比达到80%以上的效果,但对于500 Hz以下声波,它的结构厚度几乎超过15 cm。对于共振型通风吸声结构,要想获得低频宽带高效吸声,所存在的结构尺寸大、吸声带宽窄及吸声效率低等问题仍需解决。

宽带吸声是吸声的另一个焦点问题,采用阻尼结构[20-21]和多单元并联[22-23]是最常采用的方案。在结构中使用阻尼结构,例如橡胶等,能够实现增大带宽的目的,然而要想获得令人满意的带宽,阻尼材料的性能仍需进一步改善。多单元并联结构是将多个具有连续吸声峰值的单元并联设置,通过单元之间的耦合在目标吸声频段内形成宽带。文献[22]利用6个单元的并联可以实现228~319 Hz的低频宽带吸声,且每个单元的结构尺寸较大;文献[24]利用16个单元的并联,实现了400~3 000 Hz的宽带吸声。这种多单元并联必然带来吸声面板面积随单元数线性增加,致使结构表面阻抗变化,多单元耦合效果变差,吸声系数降低;同时,过大的面板面积也为实际应用带来了困难。

本文提出了一种阶梯型微缝吸声单元,能实现较传统微缝吸声体更低频的吸声效果。在此基础上,引入了允许空气流通的通风道,形成了通风型微缝吸声单元。通过理论和软件仿真对它们的吸声机理进行了研究,并将参数变化对吸声效果的影响进行了分析。为了拓宽吸声带宽,提出了嵌套式多单元并联耦合的方式,不仅能实现多单元并联拓宽带宽的目的,还能产生抑制总面板面积随单元数线性增加的效果。最终,设计了两种嵌套式微缝型宽带吸声超表面,不仅能实现宽带吸声的效果,还能满足通风的需求,为实际应用提供了新的思路和方法。

1 阶梯型微缝吸声单元

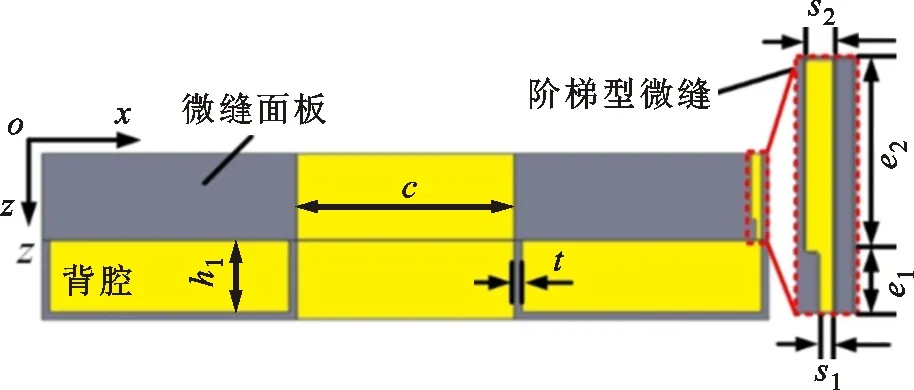

1.1 阶梯型微缝吸声单元结构

(a)单元三维结构图

(b)单元y-z平面剖面图图1 阶梯型微缝吸声单元结构Fig.1 Structure of the stepped micro-slit unit

微缝型微缝吸声单元由含有阶梯型微缝的吸声面板和背腔组成,阶梯型微缝吸声单元结构如图1a所示,长a为50 mm,宽b为50 mm,高h为10.5 mm。图1b是单元结构在y-z平面的剖面图。可以看出,吸声面板布置在背腔顶部,且在它的边缘布置了一个阶梯型微缝。上、下层微缝的宽度s2、s1分别为1、0.35 mm,深度e2、e1分别为2、1 mm;背腔厚度h1为8.5 mm,背腔壁厚t为1 mm。当入射声波P0沿z方向入射到顶部的吸声面板时,可沿着设计的阶梯型微缝进入到背腔中,形成共振完美吸声。

1.2 吸声系数计算

结构的吸声系数可以通过阻抗理论计算得到

(1)

式中:Zs为结构表面的声阻抗率;Z0=ρ0c0为空气的特性阻抗;ρ0和c0分别为空气密度和声速。

对于阶梯型微缝吸声单元,它的表面声阻抗率受吸声面板阻抗率Zp和背腔阻抗率Zc的影响,关系如下

Zs=Zp+λ1Zc

(2)

式中:修正系数λ1=S0/S1,而S1、S0分别为背腔的截面积和整个单元结构的截面积,S1=(a-2t)(b-2t),S0=ab。

吸声面板的声阻抗率是由串联的阶梯型微缝所决定的,因此Zp=Z2+λ2Z1,Z1和Z2分别为下层和上层微缝在入口处的声阻抗率。λ2是下层微缝截面积和面板的面积比,λ2=S0/S3,而S3=S1b。

对于微缝的阻抗率Z1和Z2,依据文献[25]可以得到

(3)

对于背腔,它的表面声阻抗率可以由下式求得

(4)

式中:ρeq和Ceq分别为空气的有效密度和有效体积压缩系数,可以由下式求得[38]

(5a)

Ceq=

(5b)

式中:中间计算系数αk=(κ+1/2)π/(a-2t),βn=(κ+1/2)π/(b-2t);v=μ/ρ0为空气的运动黏度,v′=κ/(ρ0Cv)为空气黏度;κ和Cv分别为热传导率和比定容热容;P0和γ分别为空气的压力和比热率。

1.3 吸声机理

为了体现阶梯微缝吸声单元优良的低频吸声特性,选择了具有相同外观尺寸和面板厚度的传统微缝吸声体作为对比。同时,为了保证传统吸声单元获得近乎完美的吸声效果,微缝宽度选为0.45 mm。利用理论方法和软件仿真分别对两种结构的吸声系数进行了计算,结果如图2a所示。从图2a中可以看出,理论和仿真结果吻合较好,传统微缝吸声体的吸声峰值在810 Hz取得,而阶梯型微缝吸声单元在760 Hz处获得吸声峰值,向低频移动了50 Hz。可见,阶梯型微缝单元具有更加优秀的低频吸声性能。

(a)传统微缝吸声体和阶梯型微缝吸声单元吸声系数对比

(b)760 Hz和857 Hz对应的阶梯型微缝吸声单元的声压及速度场分布图2 阶梯型微缝吸声单元吸声效果及吸声机理Fig.2 Sound absorption performance and mechanism of the stepped micro-slit unit

1.4 结构参数对吸声效果影响

阶梯型微缝吸声单元的主要参数包括下层微缝宽度s1和深度e1、上层微缝宽度s2和深度e2以及背腔厚度h1。下面将分别讨论对吸声效果的影响。

首先,分析了下层微缝宽度s1对吸声效果的影响,如图3a所示。当s1从0.25 mm增大到0.5 mm时,吸声峰值逐步向高频移动,但它的吸声系数先增大再减小。这意味着,s1的取值需要合理选择,太大或太小均将导致吸声效果变差。这主要是由于s1对结构声阻的影响特别大,s1过大会导致声阻较小,空气流入过程摩擦耗能较低,吸声效果变差;s1过小会导致声阻较大,使结构阻抗过大,和空气阻抗难以匹配,声波难以进入到结构中实现吸声。下层微缝深度e1变化对吸声效果的影响如图3b所示,可以看出随着e1从0.7 mm向1.3 mm增大,它的吸声峰值向低频移动,但吸声系数变化不大。

图4给出了上层微缝参数变化对吸声系数的影响。对于上层微缝宽度对吸声效果的影响如图4a所示,当s2从0.7 mm增大到1.3 mm时,吸声峰值逐步向高频移动,但吸声幅值变化相对较小。当e2从2 mm增大至18 mm时,吸声峰值向低频移动较多,但是吸声带宽也明显降低,如图4b所示。

(a)下层微缝宽度s1变化对吸声效果影响

(b)下层微缝深度e1变化对吸声效果影响图3 下层微缝参数变化对吸声系数的影响Fig.3 Sound absorption coefficient of the stepped micro-slit unit with different parameters

(a)上层微缝宽度s2变化对吸声效果影响

(b)上层微缝深度e2变化对吸声效果影响图4 上层微缝参数变化对吸声系数的影响Fig.4 Sound absorption coefficient of the stepped micro-slit unit with different parameters

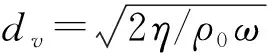

背腔厚度h1对吸声效果也有较大的影响,如图5所示。当h1从5 mm增大到12 mm时,吸声峰值向低频偏移较大,但吸声系数并未降低。利用增大背腔厚度可以将吸声频带向低频移动,但厚度增大在实际应用是不利的,因此在设计中应当根据实际需要谨慎选择厚度大小。

图5 背腔厚度变化对吸声系数的影响Fig.5 Sound absorption coefficient of the stepped micro-slit unit with different h1 values

通过以上参数分析可以看出,下层微缝宽度s1对吸声效果的影响最大,其次是上层微缝的深度e2。因此可以将它们作为吸声效果调控的主要参数,背腔厚度h1等作为调控的辅助手段。通过多参数的有机调控,便可以获得所需频段的微缝吸声单元。

2 通风型吸声单元

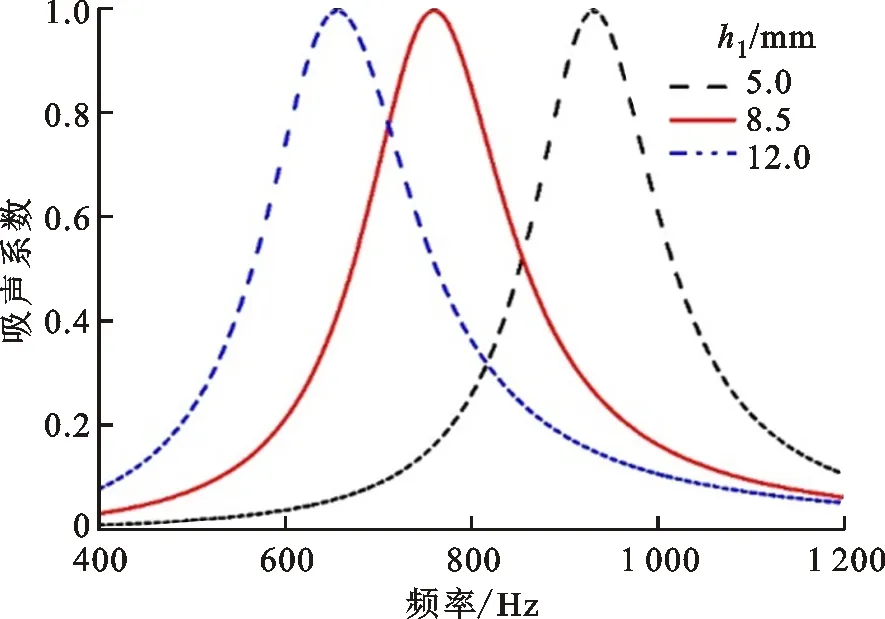

2.1 通风型吸声单元结构及吸声机理

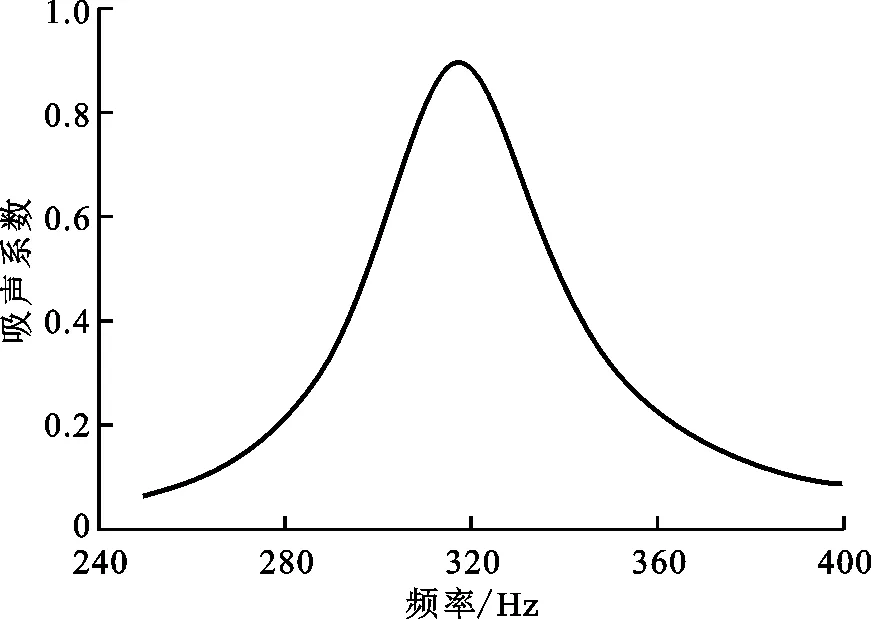

在前面阶梯型微缝吸声单元的研究基础上,为了实现通风功能构建了一个通风型吸声单元,结构如图6a所示,图6b为z-x平面的剖面图。通过在阶梯型微缝吸声单元的中心增设一个供空气流通的通道而形成。结构总尺寸为长a=100 mm,宽b=100 mm,高h=28 mm,上、下层微缝的宽度s2、s1分别为1.3、0.7 mm,深度e2、e1分别为9、3 mm;背腔的厚度h1=15 mm,背腔的壁厚t=1 mm。对比图6和图1可以看出,通风型吸声单元和阶梯型微缝吸声单元结构非常类似,只是在结构中心增加了一个c为30 mm的正方形通风道。然而,结构的差异却使吸声能力发生了较大的变化。当声波P0沿z方向入射到通风吸声结构上表面后,一部分声波进入到了微缝结构内部产生耗能吸声,另一部分声波会透过通风道产生透射声。对通风型吸声单元的吸声系数进行了计算,结果如图6c所示。可以看出,通风型吸声单元能够在310~325 Hz的频率范围内实现良好的吸声(吸声系数大于0.8),而它的厚度只有28 mm,仅为对应最小波长的1/40(310 Hz)。同时,由于开孔的存在能够允许空气流通,实现通风效果。因此,这种结构能同时实现亚波长吸声及通风的效果。

(a)单元三维结构图

(b)单元z-x平面剖面图

(c)单元结构吸声系数图6 通风型微缝吸声单元结构及吸声系数图Fig.6 Structure of the ventilated stepped micro-slit unit and its sound absorption coefficient

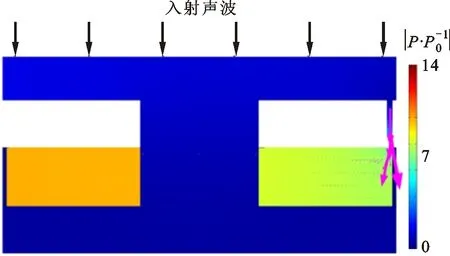

同样利用软件仿真对于平面波垂直入射到通风型微缝吸声单元表面时的声压场及速度场进行了计算,并将在共振频率(318 Hz)和非共振频率(338 Hz)的分布情况进行了对比,如图7所示。可以看出,在共振频率318 Hz时,声波入射到通风型吸声单元表面时,一部分声波直接透过了通风孔;另一部分则通过阶梯型微缝进入背腔内,在腔内形成共振,腔内相对声压绝对值急剧增大,最高处可达入射声压的13.8倍。腔体内、外存在的较大声压差将对腔体外部的空气粒子产生明显的虹吸效果。当声波从较宽的入射面进入阶梯型微缝的上微缝时,由于缝隙缩小空气粒子的流速发生明显增大,继而流入下层微缝时对空气粒子形成了二次加速,最大速度达到了0.68 m/s。快速流动的空气粒子和微缝壁面产生了明显的摩擦耗能,从而实现了很好的吸声效果。对比非共振频率338 Hz,腔体中的相对声压绝对值的最大值只为入射声压的9.8倍,下层微缝处的空气粒子的速度仍然最大,却也只有0.53 m/s,这直接导致了空气粒子和微缝壁面的摩擦损耗明显降低,吸声效果变弱。

(a)共振频率为318 Hz

(b)共振频率为338 Hz图7 通风型吸声单元在不同频率下的声压及速度场分布Fig.7 Intensity maps of the acoustic pressure and velocity at different frequencies

2.2 结构参数对吸声效果的影响

由于通风型吸声单元是在阶梯型微缝吸声单元基础上构建的,因此结构参数对吸声效果的影响较为类似,此处不再讨论,只对新添加的通风孔尺寸c变化对吸声系数的影响进行分析。当c分别为10、30和50 mm时,通风孔尺寸大小对吸声系数的影响如图8所示。当c为10 mm时,可以在309 Hz处实现近乎完美的吸声效果,但随着c持续增大至50 mm时,共振频率也逐步向高频移动至340 Hz,而对应的吸声系数却明显降低直至0.68。这主要是由于随着通风孔尺寸的增加,透射效果将显著增强。因此在实现过程中通风和吸声这两个功能需要考虑实际需求,尽可能平衡它们之间的关系,确定合理的通风孔尺寸。

图8 通风孔尺寸大小对吸声系数的影响 Fig.8 Sound absorption coefficient of the ventilated stepped micro-slit unit with different c values

3 嵌套式宽带吸声超表面

3.1 宽带微缝吸声超表面

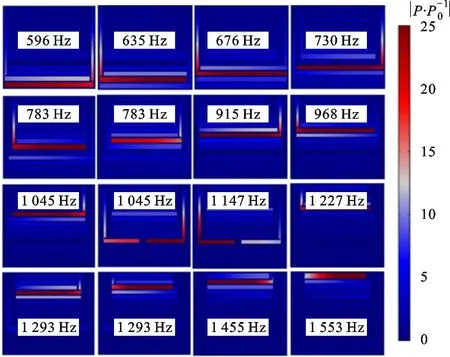

对于阶梯型微缝吸声单元,虽然具有很好的低频吸声效果,但依然未能摆脱共振结构带宽较窄的问题。为了实现宽带吸声,在对阶梯型微缝吸声单元参数研究的基础上,通过将16个具有不同参数的阶梯型微缝吸声单元并联,形成了一种嵌套式多单元并联结构,通过下层单元的上顶面作为上层单元的下底面,层层嵌套包围而成。同时,在对各阶梯型微缝吸声单元上层微缝高度调节后,保证并联单元最终形成一个平面。整个结构形成一个便于应用的长方体,尺寸为50 mm×50 mm×70 mm,如图9所示。通过软件仿真,得到了宽带微缝吸声超表面的吸声系数,如图9a所示。可以看出,通过16个单元并联耦合,嵌套式结构能在600~1 600 Hz的宽频范围内实现较好的吸声效果,而每个吸声峰值正好对应了一个微缝单元的共振,如图9b所示。

(a)微缝型吸声超表面结构及吸声效果

(b)微缝型吸声超表面各共振频率处声压分布图9 嵌套式微缝吸声超表面吸声效果Fig.9 Sound absorption performance of the nested micro-slit metasurface

3.2 宽带通风吸声超表面

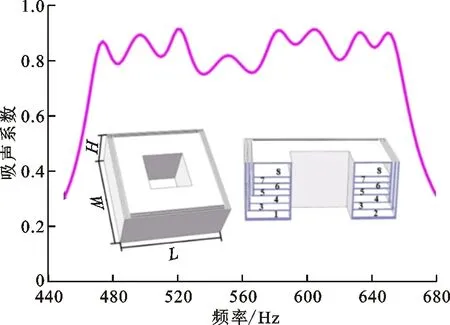

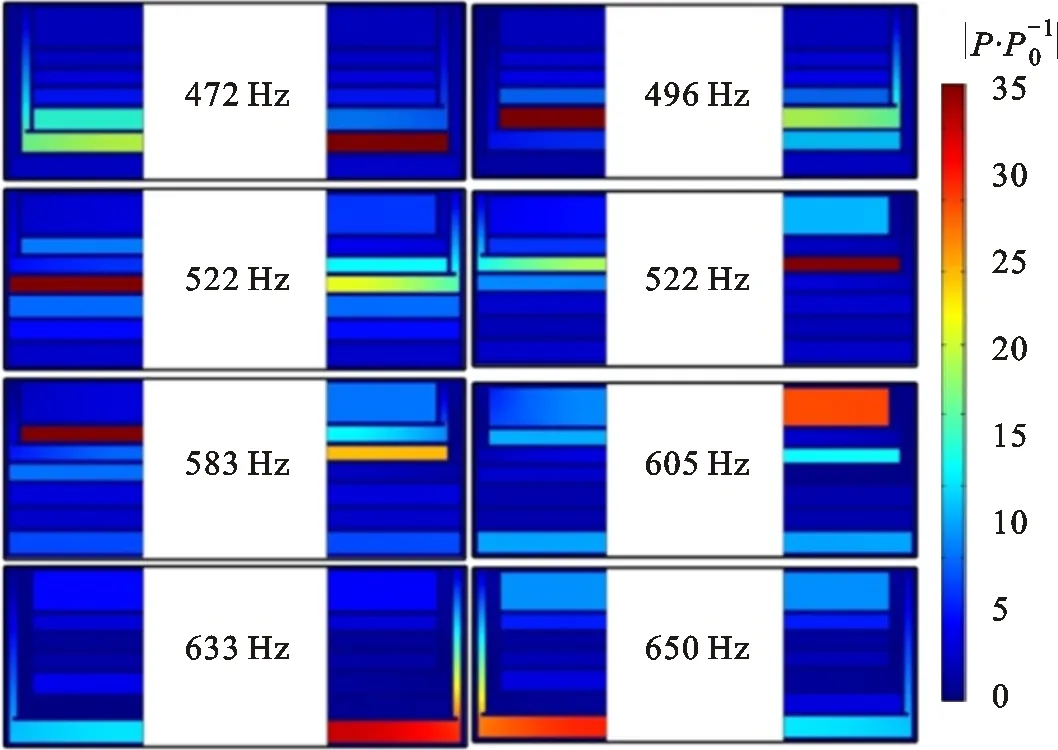

在对通风型吸声单元研究的基础上,为了扩展吸声带宽,同样采用嵌套式多单元耦合的方式来实现。设计了8单元嵌套式通风吸声超表面,结构如图10a所示。当声波入射到结构面板时,各个单元可以依据不同尺寸的上层微缝将声波导入,并通过下层微缝进入到背腔中,在所需的频率实现共振。8个单元中间的通风孔尺寸相同,且连成一个整体,实现结构的通风需要。通过设计,便可让各并联单元的共振频率连续分布,实现宽带吸声。本文优化后的8单元嵌套式通风吸声超表面结构参数为:长L=100 mm,宽W=100 mm,高H=39.1 mm。图10a为通风吸声超表面结构利用软件仿真得到的吸声效果图。从图10中可以看出,所设计结构能在470~657 Hz的频率范围内实现较好吸声。所对应的各共振频率处的声压分布如图10b所示。

(a)通风吸声超表面结构及吸声效果

(b)通风吸声超表面各共振频率处声压分布图10 嵌套式微缝通风吸声超表面吸声效果 Fig.10 Sound absorption performance of the ventilated metasurface

通过前面两种嵌套式吸声超表面设计,可以看出嵌套式并联结构能获得优良的宽带吸声效果,且吸声面板尺寸小,结构紧凑。对比传统的并联吸声结构,吸声面板尺寸会随着单元数线性增加,而嵌套式并联结构吸声总面板尺寸随着单元数略有增加,这为更多单元并联形成大宽带吸声结构提供了新的思路。在现有的基础上,可以通过增加并联单元数实现吸声带宽的进一步扩大。然而,单元数也不能无限增加,单元数的增加必将导致吸声面板尺寸的增加而降低吸声系数。所以,单元数的选择应综合考虑结构表面阻抗率的变化情况。

4 结 论

本文以阶梯型微缝吸声单元和通风型吸声单元为研究对象,通过对吸声机理研究设计了两种采用嵌套式多单元耦合方式构建的宽带微缝吸声超表面。一种可以在600~1 600 Hz的范围内实现宽带吸声,另一种不仅能在470~657 Hz的范围内实现吸声,还具有良好的通风效果。

(1)提出了一种具有低频吸声效果的阶梯型微缝吸声单元,能利用阶梯型微缝有效引导低频声波进入刚性背腔,并通过摩擦耗能实现吸声。和相同外形尺寸的传统微缝吸声体相比,阶梯型微缝吸声单元具有更好的低频吸声效果。

(2)在阶梯型微缝吸声单元的基础上,通过增加通风孔设计了一种通风型吸声单元,不仅能实现低频吸声,同时兼具通风效果。

(3)提出了嵌套式多单元并联耦合方式,和传统并联结构的面板尺寸随单元数量线性增加相比,嵌套式多单元并联结构面板尺寸随单元数量增加非常有限,有助于实现多单元大宽带吸声结构,且结构紧凑,便于实际应用。

(4)所提出的嵌套式宽带结构,有助于实现办公场所内的通风降噪。同时,可根据实际需求,通过调整结构参数实现如汽车、旋转设备等应用场景的降噪。