光稳定剂UV-120合成工艺优化

2021-09-10徐世丽

徐世丽

【摘要】3,5-二叔丁基-4-羟基-苯甲酸-2,4-二叔丁基苯基酯(UV-120)是一种高聚物用光稳定剂和抗氧剂,与其它抗氧化剂有良好的协同作用。以3,5-二叔丁基-4-羟基-苯甲酸(UV-612)、2,4-二叔丁基苯基酯(2,4酚)为原料,甲苯为反应溶剂,酰氯化试剂为二氯亚砜(SOCl2),通过“分步一锅法”工艺合成3,5-二叔丁基-4-羟基-苯甲酸-2,4-二叔丁基苯基酯(UV-120)。考察了投料比、反应温度、反应时间等工艺条件对反应的影响。结果表明,当投料比为:n(UV-612):n(2,4酚):n(SOCl2)=1:0.95:1.2,反应温度为75℃,反应时间为10h时,“分步一锅法”合成UV-120,其收率可达86.7%,为光稳定剂UV-120的实际工业化生产提供参考。

【关键词】UV-120;二氯亚砜;光稳定剂;合成

抗氧化、防老化一直以来都是橡塑行业共同关注的问题之一,抗氧化剂、光稳定剂等橡塑助剂也随着高分子材料的迅速发展,受到更多专业技术人员的关注[1]。3,5-二叔丁基-4-羟基-苯甲酸-2,4-二叔丁基苯基酯(UV-120)作为一种光稳定剂和抗氧化剂,广泛的应用于聚甲醛、聚乙烯、聚丙烯、聚苯乙烯等各种高分子聚合物中,具有极小的着色性,较低挥发性,优良的热稳定性等特点,尤其在橡胶、塑料行业应用较多。光稳定剂UV-120与其它抗氧化剂有着良好的协同作用,例如与苯并三唑类紫外线吸收剂、镍螯合物类光稳定剂并用,具有非常显著的防老化、抗氧化效果[2-3]。光稳定剂UV-120在国内市场上生产厂家不多,很多研究成果也仅限于实验室小试,因此更加优化和适合中试放大的合成工艺,成为国内很多专业技术人员研究的热点。

目前关于合成UV-120的文献报道中,其合成方法有:1,先制得3,5-二叔丁基-4-羟基-苯甲酰氯,再进行酯化制得UV-120。该工艺较为复杂,不易控制。2,用UV-612、2,4-酚及三氯氧磷“一锅法”合成UV-120[4],相比路线1方便易操作,但是酰氯化剂三氯氧磷毒性太大,成为该工艺最大的缺点。因此,在路线2的基础上,选用酰氯化试剂二氯亚砜,代替了路线2中的三氯氧磷,可以有效避免了剧毒化学品的使用[5]。

本课题组以3,5-二叔丁基-4-羟基-苯甲酸(UV-612)、2,4-二叔丁基苯基酯(2,4酚)为原料,甲苯为反应溶剂,酰氯化试剂为二氯亚砜(SOCl2)“分步一锅法”[6]合成UV-120,即先投入UV-612和酰氯化试剂,反应1h后再投入2,4酚,继续保温反应至反应结束。同时考察了投料比、反应温度、反应时间等工艺条件对反应的影响。

一、实验部分

1.1原料及仪器设备

3,5-二叔丁基-4-羟基苯甲酸,工业级,甘肃省化工研究院有限责任公司;2,4-二叔丁基苯酚,工业级,济南欧密生物科技有限公司;甲苯—二氯亚砜—碳酸钠,分析纯,国药试剂有限公司;白土,本地区市售;三口瓶;恒压漏斗;冷凝管;数显电加热套;搅拌器;分液漏斗等。

1.2 实验过程

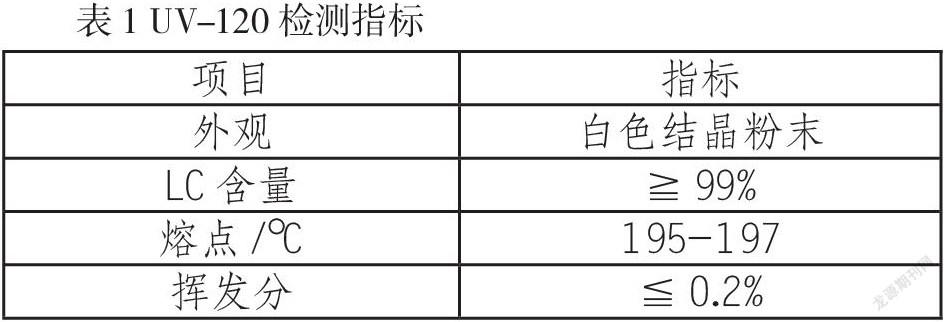

將规定量的UV-612及溶剂甲苯投入三口瓶中,封闭投料口,进行加热,加热至110℃,加热至固体物料完全溶解并进行脱水操作。脱水完成后(分水器不再分出水分),降温至75℃后,开始滴加规定量的酰氯化剂SOCl2,30min滴加完成。保温75℃反应1h后,投入规定量的2,4-二叔丁基苯酚,保温反应10h后,取样高效液相色谱检验2,4酚含量(中控 2.4酚≦0.1%),合格后加入适量水及10%碳酸钠水溶液调节Ph,至水相ph大致在8左右,升温至80℃,搅拌15min后分去水相。再进行水洗操作2-3次,至水相ph为中性,分去水相后,有机层经蒸馏回收溶剂,再用甲醇打浆降温重结晶,抽滤、烘干后得类白色结晶粉末,即为3,5-二叔丁基-4-羟基-苯甲酸-2,4-二叔丁基苯基酯(UV-120),其相关检测指标如表1。

二、结果与讨论

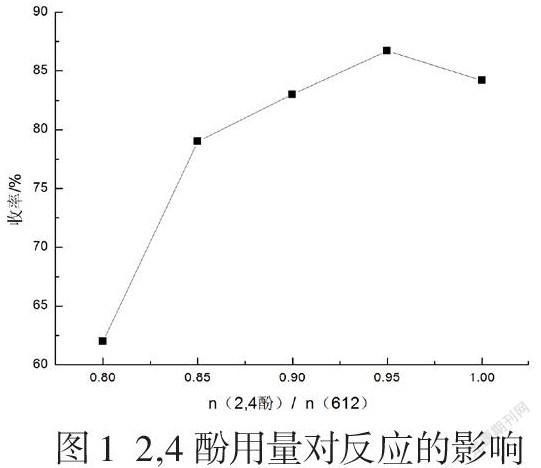

2.1 2,4酚用量对反应的影响

当投料比例为::n(UV-612):n(SOCl2)=1:1.2,反应温度为75℃,反应时间为10h时,“分步一锅法”合成UV-120,考察2,4酚用量对该反应的影响,如图1。当n(2,4酚)/n(UV-612)在0.8—0.95之间时,随着其比值的增大,酯化反应也相对充分,该反应的收率逐渐升高。当随着其比值继续增大,反应收率就出现下降趋势,最佳的投料比例为:n(2,4酚):n(UV-612)为0.95。

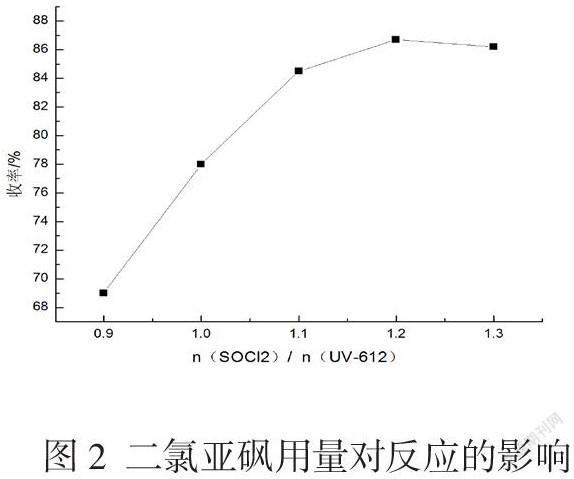

2.2 二氯亚砜用量对反应的影响

当投料比例为:n(UV-612):n(2,4酚)=1:0.95,反应温度为75℃,反应时间为10h时,“分步一锅法”合成UV-120,考察二氯亚砜用量对该反应的影响,如图2。当n(SOCl2)/n(UV-612)在0.9—1.2之间时,随着其比值的增大,保证了充分的酰氯化反应,进而有利于酯化反应的正向进行,反应的收率逐渐升高。当随着其比值继续增大,酯化反应收率趋于稳定,此时加大二氯亚砜用量意义不大,考虑最佳的投料比例为:n(SOCl2)/n(UV-612)为1.2。

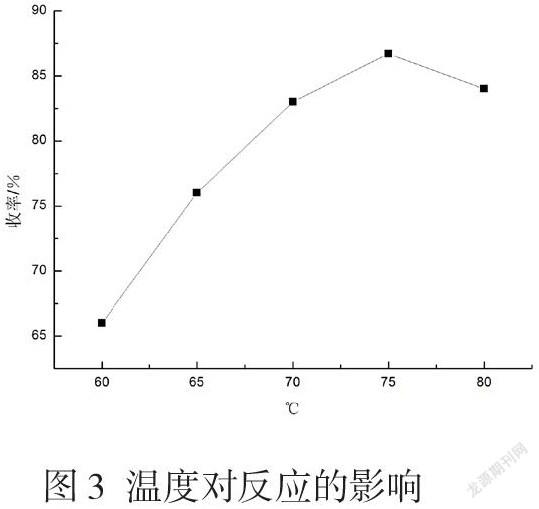

2.3 温度对反应的影响

当投料比为:n(UV-612):n(2,4酚):n(SOCl2)=1:0.95:1.2,反应时间为10h时,“分步一锅法”合成UV-120,考察不同温度对反应的影响,如图3。原料中酰氯化剂氯化亚砜的沸点为78.8℃[7],溶剂甲苯沸点110.6℃,反应温度大于78.8℃时,势必会影响酰氯化反应,进而影响酯化反应的收率。当温度在60—75℃之间时,随着温度的升高收率也逐渐增大,继续加大温度,收率就开始有减小的趋势。考虑最佳的反应温度为75℃。

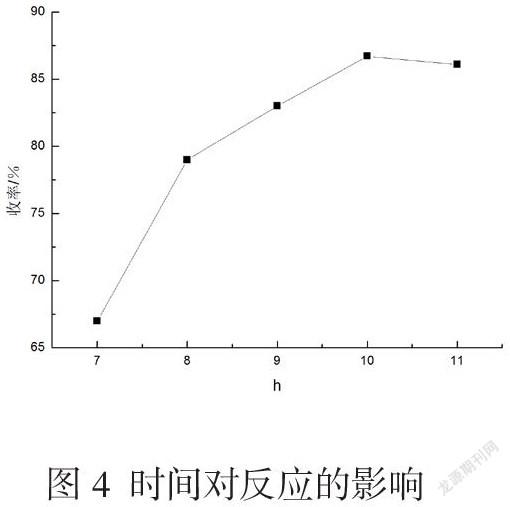

2.4 时间对反应的影响

当投料比为:n(UV-612):n(2,4酚):n(SOCl2)=1:0.95:1.2,反应温度为75℃时,“分步一锅法”合成UV-120,考察时间对反应的影响,如图4。当反应时间在7—10h之间时,随着反应的不断进行,收率逐渐升高。当大于10h后继续反应,反应体系存在发生各种副反应的可能,而且随着反应时间的增加,产品颜色加深,必要时要进行脱色工序,必然也会对收率产生较大的影响。综合考虑适宜的反应时间为10h,此时该反应的收率为86.7%。

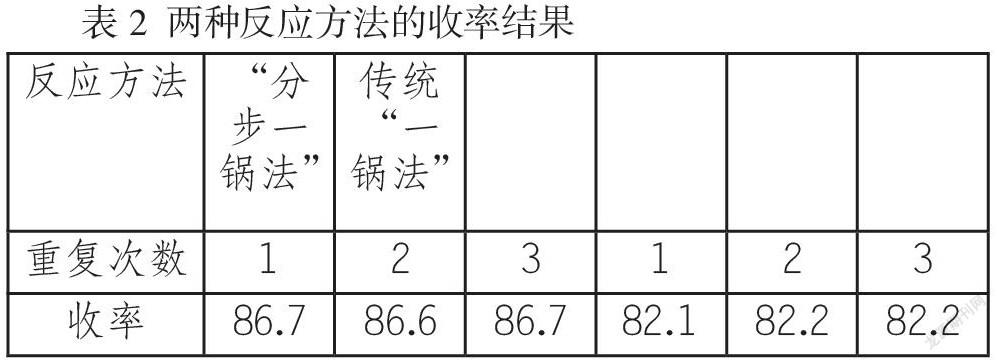

2.5 与传统“一锅法”对比实验

当投料比为:n(UV-612):n(2,4酚):n(SOCl2)=1:0.95:1.2,反应温度为75℃,反应时间为10h时,分别用传统“一锅法”和“分步一锅法”合成UV-120,两种反应方法的收率结果如表2,可以看出,“分步一锅法”合成UV-120在收率上具有明显的提高,实际工业化生产工艺中可以有所借鉴。

3.结论

以3,5-二叔丁基-4-羟基-苯甲酸(UV-612)、2,4-二叔丁基苯基酯(2,4酚)为原料,甲苯为反应溶剂,酰氯化试剂为二氯亚砜(SOCl2),通过“分步一锅法”工艺合成3,5-二叔丁基-4-羟基-苯甲酸-2,4-二叔丁基苯基酯(UV-120)。当投料比为:n(UV-612):n(2,4酚):n(SOCl2)=1:0.95:1.2,反应温度为75℃,反应时间为10h时,“分步一锅法”合成UV-120,其收率可达86.7%,为光稳定剂UV-120的实际工业化生产提供参考。

参考文献:

靳跃华, 宁培森, 丁著明. 新型高分子质量光稳定剂合成技术的研究进展[J]. 塑料助剂, 2019(3):10-18.

Fujita T,Maeda K,Tsunoda M. Fire-resistant halogen-free white resin compositions with good light stability and discoloration prevention and electric wires insulated with them: JP,2004346100A[P].2004-12-09.

Doyle ME,Jaffe GS,Smutny EJ,etal. Polypropylene stabilized with 3,5-di-tertbutyl-4-hydroxybenzoic acid or anhydride: US,3168492A[P].1965-02-02.

何開宇, 潘炳庆, 李惠茗. 光稳定剂4-羟基(3,5)二叔丁基苯甲酸(2,4)二叔丁基苯基酯的研究[J]. 甘肃化工, 2004(2):9-12.

严晓阳, 潘修康, 赵诗琪, et al. 光稳定剂3,5-二叔丁基-4-羟基-苯甲酸-2,4-二叔丁基苯基酯的合成[J]. 浙江师范大学学报(自然科学版), 2015(2):190-194.

祝显虹, 郑大贵, 廖国富, et al. 取代肉桂酰甘氨酸甲酯的合成研究[J]. 化学世界, 2019, 60(03):45-50.

庄六星, 李反修, 白璐. 氯化亚砜生产过程中化验方法探析[J]. 河南化工, 2011(06):58-59.