空气耦合超声检测共固化复合材料研究

2021-09-09刘太丽黄漫国刘艺刘伟李欣梁晓波

刘太丽 黄漫国 刘艺 刘伟 李欣 梁晓波

摘要:先进复合材料共固化技术为复合材料的广泛化提供新的契机,但对其检测提出新的需求。本文利用非接触的空气耦合超声检测技术,实现了对共固化复合材料缺陷的检测。进一步地通过正交分析法对传感器间距离、激励电压、增益、波包个数、激励频率进行了条件试验,最终确定了仪器最佳检测参数为传感器间距离80mm、激励电压150V、增益30dB、波包个数3个、激励频率390kHz。本文研究可为后续实现针对共固化复合材料的空气耦合超声检测技术的规范化检测提供一定依据。

关键词:空气耦合超声;共固化复合材料;正交分析;缺陷检测;参数优化

中图分类号:TB55文献标识码:ADOI:10.19452/j.issn1007-5453.2021.07.010

复合材料(CFRP)在航空领域的广泛应用,不但可极大降低飞机结构质量,还可提高使用寿命,降低维护费用[1-2]。随着技术发展,复合材料大量用于主关键承力结构和复杂曲面结构,而制作工艺也向整体成形和共固化方向发展[3-5]。共固化技术有低成本、高合格率、高成形率的优点,尤其适用于机翼壁板成形。随着新工艺的不断完善,对于飞机共固化复合材料的加工、装配、检验等都提出了新的需求与挑战[6-7],尤其是检测方面,因共固化材料结构更加复杂,极大提高了缺陷检测的难度。

传统超声检测由于价格低、操作简易而成为最为广泛的应用技术。但目前在该技术自动化的道路上,耦合剂的使用是一个不可避免的障碍,因其需要花费巨大的资源才能自动地连续提供耦合剂和自动清洁这两个功能集成在系统中。因此空气耦合超声(Air-coupled ultrasound,ACU)在工业应用中的意义日益重要,与其他接触超声相比,其具有无需液体、固体或凝胶状的耦合剂的优点,这样可以避免被测物的污染和传感器的磨损[8-9]。国内外学者针对空气耦合超声技术进行了大量的理论研究和试验测试。

在成像方面,常俊杰等[10]采用提取出频域信号的概率损伤因子的方法实现了对复合材料多种缺陷的成像。Imielińska等[11]采用超声空气耦合C扫描技术和X射线成像技术检测薄碳纤維、环氧复合板的冲击损伤,发现两种方法得到的材料损伤区域大小基本一致。Liu等[12]利用空气耦合超声换能器激励、接收Lamb波对复合材料层合板内的分层缺陷进行了理论和试验研究,最终采用虚拟时间反转算法实现对缺陷的成像。

在声场仿真与数值分析方面。Rai?utis等[13]研究了导波在非接触式激励、接收情况下沿方形CFRP棒的传播效应(透射、反射、散射和模态转换)并实现内部缺陷的实际尺寸的检测。孔涛等[14]研究了空气耦合超声换能器声场分布特性与测量技术,试验测量与声场的理论计算结果取得很好的一致性。Rmmeler等[9]通过数值模型计算的方式来确定空气耦合超声该设置的4个关键参数,两个角度和两个距离。结论表明通过空气耦合超声参数设置,可以实现Lamb模式转换,进一步进行缺陷检测和定位。因此,试验时必须进行沿兰姆波传播方向的多次测量,才能进行完整的信号分析和缺陷可视化。可见检测参数会影响成像结果,而反复试验的迭代法会花费大量时间。

为提高试验效率,Sen等[15]对过去传统的试验迭代法进行了改进。其研制了步进电机驱动角度扫描系统,可以自动确定探头与被测试件的最佳共振角。危荃等[16]为解决空气耦合超声信号信噪比差的问题,自主研制了内置专用信号处理单元,试验结果表明空气耦合超声无损检测技术可应用于蜂窝夹芯复合材料、复合材料以及陶瓷基复合材料的非接触无损检测。

综上所述,空气耦合超声方法可用于共固化复合材料的检测,学者们分别采用了仿真与试验的方法来研究结果的影响检测结果的各种参数,但仿真计算偏向于理想化,对比实际情况仍有差距,而传统的试验法需消耗大量时间。因此本文提出了使用正交分析的方法对空气耦合超声检测的参数进行试验研究,得到检测的最佳参数设置。

1空气耦合超声检测方法

在空气耦合超声检测方法中,最常被采用的检测方法主要包含穿透法、脉冲反射法(包括同侧检测法和回波法)及表面波法、Lamb波法等,其中以穿透法最为广泛地被应用于实际检测。而针对复合材料,反射法中,信号需要经过多次分界面的反射、折射及空气传播衰减,因此返回的信号非常微弱,依现有技术很难实现。而透射法,激励与接收传感器分别位于试块两侧,如有缺陷,其大小、形状都会反映在信号的反射情况和衰减程度上,可判断出材料内部状态。

基于穿透法的检测原理示意图如图1所示。空气耦合超声穿透检测方法与常规超声穿透法类似,工件被放置在载物支架平台上,发射、接收传感器被放置于试件两侧。尽量保证两传感器轴线重合,且轴线与试块表面垂直。超声波经空气后入射至被检查材料的内部,透过的超声波被接收传感器采集。当没有空气层、异物等存在时,试样的密度相同,透过的超声波能量一致;当有空气层、异物等存在时,试样的密度发生变化,透过的超声波能量不一致,且两者在超声波幅值和穿透的时间上存在差异,可以通过接收信号的不同时域响应过程来表征材料内部的特性。因此通过透射的超声波特征值可以判断被检查材料内部是否存在空气层、异物等。

图2为A扫描波形对比图,其中,图2(a)为无缺陷的A扫波形图,图2(b)有缺陷的A扫波形图,从图中可以看出,当有缺陷时,回波幅值将会明显降低。

2试验

2.1试验系统构成

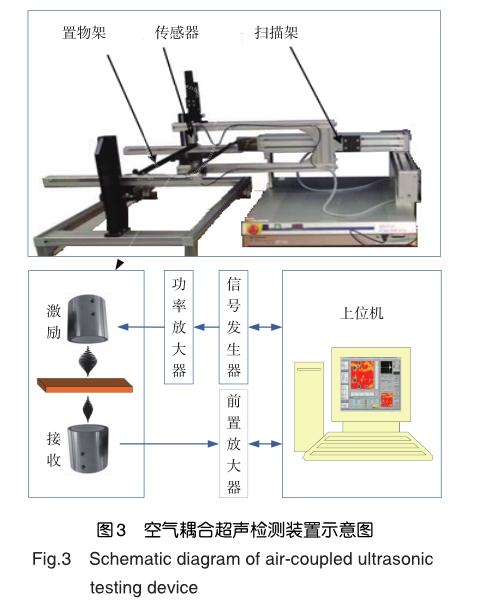

依照空气耦合超声检测技术的基本原理,建立了空气耦合超声无损检测系统,主要包括上位机操作系统、信号(函数)发生器、功率放大器、空气耦合超声传感器、前置放大器、两轴运动扫描架、载物支架平台等。空气耦合超声检测装置示意图如图3所示。空气耦合超声穿透检测方法与常规超声穿透法类似,工件被放置在载物支架平台上,激励、接收传感器被放置于试件两侧。尽量保证两传感器轴线重合,且轴线与试件表面垂直。

当超声波在介质中传播时,传播路程、激励频率决定了声波的吸收衰减与频散,激励频率增大则其衰减随之变大,且传播路程越长衰减越大。因此,采用常规增幅率最高超声波发射接收器,只能达到60dB,且当频率大于1MHz时,是不足以实现利用空气耦合超声波检测出材料内部损伤的。本文使用的Japan Probe公司开发的一种内部自带增幅高达80dB的超高功率空气耦合超声波传感器JPR-600,如图4所示。此种超声波发射接收器可持续发射波数为300个,电压幅值达600V的矩形脉冲。

试验选用的试块为复合材料蜂窝结构,试块实物图如图5所示,尺寸为237mm×215mm×18mm,在上、下胶结界面处各有两排大小分别为?6mm、?10mm和?20mm的缺陷,试件缺陷位置示意图如图6所示。红色边框圈出的范围为扫描区域。

2.2正交试验设计

仪器的参数设置对检测结果有很大影响,由于检测时发现影响结果的可调参数众多,要分析出每个设置量对检测性能的影响需要大量试验。为提高优化计算效率,正交试验方法常被用来规划超声检测试验方案,以减少试验时间。该法采用正交表编排与分析多试验参数变量,核心在于其可在由试验变量的全部参数值组合中,挑选出个别有表征性的参数组合来进行试验,可实现以个别来了解全面。图7为正交试验的设计流程。

为了降低试验次数,5个可控设置参数各取4个值,提取参数分别为传感器间距离L、激励频率F、激励电压U、增益A、波包个数W,这5个参数为正交试验的“因素”,各参数所取数值简称为“水平”,本文中各参数分别取4个“水平”值。以蜂窝结构试块检测效果为评价标准,研究仪器设置的最佳参数设置值,表1为蜂窝结构试块检测仪器参数水平表。

由于缺陷C掃描只提取A扫描信号幅值最大值来成像,因此以正常信号与缺陷信号幅值最大值之差比上正常信号幅值最大值的比值百分数B为优化指标,B越大缺陷信号与正常信号的差异越大。5因素4水平对应于正交表L16(45),共需进行18组试验。表2为蜂窝结构试块检测仪器参数正交试验表。其中B值为按照试验表对应参数进行试验后计算得出。

3结果分析

通过计算各超声仪器设置参数因素在相同水平下的B值的算数平均值kj,取得各因素水平对超声信号强度的影响(其中,j被用来作为各仪器可控参数因素水平的序号,j= 1,2,3,4)。根据kj可求得各超声检测仪器因素的极差R,表3为蜂窝结构试块正交试验结果分析。

根据表3的试验结果可绘制出各可控超声检测仪器参数因素与B之间的关系图,图8为蜂窝结构试块B值随参数变化趋势图。由于传感器的中心频率为400kHz,因此从激励频率F可以验证试验设置的正确性,即正交试验在激励频率接近400kHz时,检测效果最优。

结合表3和图8可知,当传感器间距离为80mm、激励电压为150V、增益为30dB、波包个数为三个、激励频率为390kHz时,具有最优的检测效果。图9为成像结果对比图,其中,图9(a)为非最佳参数检测结果,图9(b)为最佳参数检测结果。从图中可以看出,仪器参数对于成像结果有明显的影响,采用试验的方法来优化仪器设置参数,具有一定的工程指导意义。

4结论

本文采用空气耦合超声C扫描技术对蜂窝结构共固化复合材料结构进行检测研究。结果表明,该技术可用于共固化复合材料脱黏缺陷的检测。同时为降低人为因素导致的扫描误差,采用正交试验法对超声扫描检测仪器参数进行优化研究。分析发现传感器间距离与增益值的设置对检测效果影响较大,针对本试验中的蜂窝结试块构,其检测的最优仪器设置参数应为:传感器间距离80mm、激励电压150V、增益30dB、波包个数三个、激励频率390kHz。本研究对共固化复合材料缺陷进行超声检测技术具有重要的指导意义。为后续实现针对共固化复合材料的空气耦合超声检测技术的规范化、标准化、工程化提供方法。

参考文献

[1]程健男,徐福泉,张体磊,等.树脂基复合材料在直升机的应用及其制造技术[J].航空科学技术,2021,32(1):109-114. Cheng Jiannan,Xu Fuquan,Zhang Tilei, et al. Application and manufacturing technology of resin matrix composites in helicopter [J]. Aeronautical Science & Technology, 2021 ,32(1): 109-114.(in Chinese)

[2]赵杨超,李艳军,曹愈远,等.基于K-means聚类的航空复合材料敲击检测研究[J].航空科学技术,2019,30(10):45-49. Zhao Yangchao, Li Yanjun,Cao Yuyuan, et al. Knock detection of aviation composite materials based on K-means clustering[J]. Aeronautical Science & Technology, 2019,30(10):45-49.(in Chinese)

[3]張超.复合材料共固化技术在航空产品上的应用[J].信息技术,2011(10):206-210. Zhang Chao. Application on the product that the CO-cure process of composite material at the aviation [J]. International Technology, 2011(10): 206-210. (in Chinese)

[4]潘玲英,孙宏杰,尹亮,等.共固化复合材料/铝蜂窝夹层结构性能[J].宇航材料工艺,2014(4):55-57. Pan Lingying,Sun Hongjie,Yin Liang, et al. Properties of cocuringcompositepanel/aluminiumhoneycombsandwich structure [J]. Aerospace Material Technology, 2014(4):55-57.(in Chinese)

[5]闫盛宇,梁森,郑长升,等.嵌入式共固化缝合阻尼复合材料的力学性能[J].西安交通大学学报,2019,53(11):96-100. Yan Shengyu, Liang Sen, Zheng Changsheng,et al. Mechanical properties of embedded co-cured stitched damping composite[J]. Journal of Xian Jiaotong University,2019,53(11): 96-100. (in Chinese)

[6]周源琦,蒲永伟,湛利华,等.复合材料帽型结构热压共固化成形质量研究[J].航空材料学报,2015,35(5):75-81. Zhou Yuanqi,Pu Yongwei,Zhan Lihua,et al. Forming quality of composite hat-stiffened structure by autoclave co-curing process [J]. Journal of Aeronautical Materials,2015,35(5):75-81. (in Chinese)

[7]郑长升,梁森.中温共固化阻尼复合材料制备及层间结合性能[J].高分子材料科学与工程,2020,36(6):63-69. Zheng Changsheng, Liang Sen. Preparation and interlayer bondingperformanceofmedium-temperatureco-cured dampingcomposites[J].PolymerMaterialsScienceand Engineering.,2020,36(6):63-69.(in Chinese)

[8]Marhenke T,Neuenschwander J,Furrer R,et al. Air-coupled ultrasound time reversal(ACU-TR)For Subwavelength Nondestructive Imaging[J]. IEEE Transactions on Ultrasionics Ferroelectrics and Frequenay Control,2020,67(3):651-663.

[9]Rmmeler A,Zolliker P,Neuenschwander Jürg,et al. Air coupled ultrasonic inspection with Lamb waves in plates showing mode conversion.[J]. Ultrasonics,2020,100:105984.

[10]常俊杰,万陶磊,吴俊,等.空气耦合Lamb波对玻璃纤维复合板的扫查成像研究[J].复合材料科学与工程,2020(4):46-52. Chang Junjie,Wan Taolei,Wu Jun,et al. Research on scanning and imaging of glass fiber composite panel by aircoupled lamb wave[J]. Composite Materials Science and Engineering,2020(4):46-52. (in Chinese)

[11]Imielińska K,Castaings M,Wojtyra R,et al. Air-coupled ultrasonic C-scan technique in impact response testing of carbon fibre and hybrid:glass,carbon and Kevlar/epoxy composites [J]. Journal of Materials Processing Technology,2004,157:513-522.

[12]Liu Zenghua,Yu Hongtao,He Cunfu,et al. Delamination damage detection of laminated composite beams using air- coupled ultrasonic transducers[J]. Science China Physics,Mechanics andAstronomy,2013,56(7):1269-1279.

[13]Rai?utis R,Ka?ys R,?ukauskas E,et al. Ultrasonic aircoupled testing of square-shape CFRP composite rods by means of guided waves[J]. NDT&E International,2011,44(7):645-654.

[14]孔濤,徐春广,张运涛,等.空气耦合超声换能器声场计算与测量研究[J].机械工程学报,2011,47(22):19-24. Kong Tao, Xu Chunguang, Zhang Yuntao, et al. Research on calculation and measurement of sound field of air-coupled ultrasonic transducer [J]. Journal of Mechanical Engineering,2011,47(22):19-24. (in Chinese)

[15]Sen N,Kundu T. Acoustic source localization in a highly anisotropic plate with unknown orientation of its axes of symmetry and material properties with numerical verification[J]. Ultrasonics,2019,100:105977.

[16]危荃,金翠娥,周建平,等.空气耦合超声技术在航空航天复合材料无损检测中的应用[J].无损检测,2016, 38(8):6-11. Wei Quan, Jin Cuie,Zhou Jianping, et al. Application of aircoupled ultrasonic technology in non-destructive testing of aerospace composite materials[J]. Non-destructive Testing, 2016, 38(8):6-11. (in Chinese)

Air-coupled Ultrasonic Testing of Co-cured Composite Materials

Liu Taili,Huang Manguo,Liu Yi,Liu Wei,Li Xin,Liang Xiaobo

Beijing Changcheng Aeronautic Measurement and Control Technology Research Institute,Beijing 101111,China

Abstract: Advanced composite material co-curing technology provides a new opportunity for the widespread use of composite materials, but it puts forward new requirements for its testing. This paper adopts non-contact air-coupled ultrasonic testing technology to realize the detection of defects in co-cured composite materials. Furthermore, the distance between sensors, excitation voltage, gain, number of wave packets, and excitation frequency were tested by orthogonal analysis. Finally, the best detection parameters of the instrument are determined as follows: the distance between the sensors is 80mm, the excitation voltage is 150V, the gain is 30dB, the number of wave packets is 3, and the excitation frequency is 390kHz. It provides a basis for the standardization of air coupled ultrasonic testing technology for Co-cured composites

Key Words:air-coupled ultrasound;Co-cured composite materials;orthogonal analysis;defect detection; parameter optimization