基于大数据的列车部件智能制造系统*

2021-09-09贺保卫豆张瑞曹孔玉

贺保卫 豆张瑞 尹 帅 曹孔玉

(①青岛杰瑞工控技术有限公司,山东 青岛266061;②大连海事大学交通运输工程学院,辽宁 大连116026)

随着“德国工业4.0”、“美国工业互联网”和“中国制造2025”等工业战略规划相继出台,各国不约而同地将智能制造确定为振兴工业发展战略的关键[1],智能制造成为全球工业界关注的重点和学术界研究的热点。另外,在《大数据促发展:挑战与机遇》白皮书中,联合国指出大数据技术对于联合国和各国政府是一次重要的历史机遇,欧盟也呼吁各成员国积极迎接大数据时代[2]。利用大数据技术来促进制造业的发展已经成现代制造企业的共识。

随着列车部件集成度和劳动成本的提高,市场竞争日益激烈,各列车零部件制造厂商对TQCS提出了更高的要求。为了应对挑战,改变列车部件传统手工装配模式,将大数据技术、人工智能融入列车部件制造成为一种不可阻挡的趋势[3]。

本文利用传感器、RFID射频识别、物联网、大数据和云计算等技术,结合自动化设备的设计利用,对列车部件智能制造系统进行设计,旨在为高铁制造业由“制造”走向“智造”贡献一份力量。

1 大数据在智能制造的应用

1.1 制造业大数据特征

制造业大数据除了拥有“5V”特征,即Volume(容量大)、Variety(种类多)、Velocity(速度快)、Value(价值密度低)、Veracity(不完全真实)[4],还具有以下特征:(1)数据分散,非结构化比例大。制造业数据来源广泛且分散,包括制造过程监控数据、企业经营管理数据、供应商及客户数据。海量异构数据难以有效集成,不能实现面向系统生命周期管理的数据协同管理。(2)高噪音。数据噪音容易导致数据出现错误,给制造业造成巨大损失。(3)强关联性。制造数据的产生和应用都围绕产品全生命周期、企业主价值链等,数据间关联性强且分析准确性要求高。(4)非线性。生产过程存在许多不可预测物理化学变化,导致数据非线性。

1.2 大数据平台搭建

制造业大数据的特征给大数据的存储与处理带来挑战,Hadoop是由HDFS和MapReduce组成的分布式架构平台,这种架构使大数据的存储与处理成为可能。分布式文件系统HDFS具有低延迟数据访问、支持超大文件、可扩展和高容错等特点,能够存储生产制造过程中大量半结构化与非结构化数据,利用MapReduce分布式计算提供数据分布式处理[5]。

Hadoop平台搭建首先安装虚拟机VMware并安装CentOS系统;进行Hadoop服务器基础环境配置,添加Hadoop用户;进行Hadoop完全分布式配置:包括配置集群主机Hosts、配置SSH、配置集群各主机间无密码访问、安装主机和从机的Hadoop环境、格式化HDSF文件系统、启动HDSF文件管理系统与MapReduce;进行HBase的安装配置,解压源码包并重命名;调用SequenceFile,MapFile文件存储。

2 基于大数据的智能制造系统架构

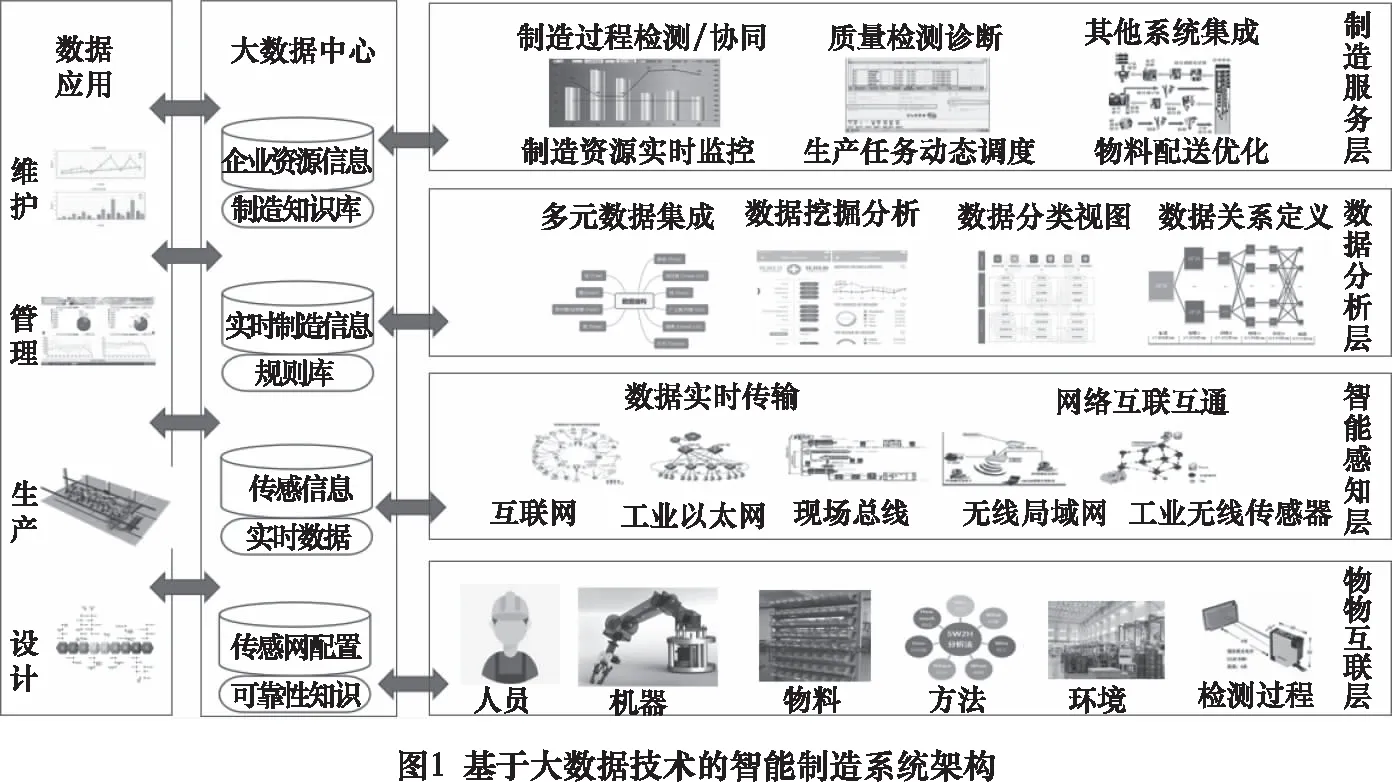

根据列车部件制造总体目标和要求,将智能制造系统架构确定为物物互联层、智能感知层、数据分析层、制造服务层和一个大数据中心,如图1所示。

2.1 物物互联层

物物互联层负责制造过程中多源数据的实时采集。在制造线体布置RFID电子标签、识别码、各类传感器进行多源数据采集,然后通过工业互联网、无线网络、红外和蓝牙等进行数据交换和通信,完成工件、设备、操作人员及计算机等物理资源的互联互通,实现多源数据的实时可靠获取。

2.2 智能感知层

智能感知层负责多传感器的体系化管理,包括传感器数据传输协议、异构传感器管理、传感数据格式化封装等。通过传感器数据的网络传输实现物理制造资源相关数据的实时获取和主动感知。标准化定义Web端用户的交互操作,基于用户界面的模块化设计,通过Web中间件的用户行为解析功能,实现对用户事务数据的实时感知获取。

2.3 数据分析层

数据分析层将数据进行存储、筛选、分析处理,得到满足需求的知识,为制造服务层提供标准化的信息。来自异构传感器和用户界面的数据具有多源、分散的特点,需要利用ETL技术,通过抽取-转换-加载过程将数据提取并集成为统一数据形式,建立制造过程数据仓库,然后根据实际需求进行联机分析处理(OLAP)。数据关联挖掘获取复杂网络模型中数据耦合作用机理[6],构建数据演化规律的预测模型,实现的生产过程变化趋势分析、检测预警和优化决策等。

2.4 制造服务层

制造服务层包括制造过程检测、资源实时监控、质量诊断、生产调度和设备维护保养服务等,其本质是应用数据知识对制造过程进行实时动态优化,提高企业智能化水平。针对不同的服务方向构建对应的数据仓库,通过数据分析获取关联信息的数据演化规律,利用模拟仿真、反馈调控和实时预警等手段利用到各种制造服务业务。

2.5 大数据中心

大数据中心汇集了制造过程中各层次不同形式的数据,包括传感器采集数据、互联网络数据、资源配置数据、业务优化知识和制造服务封装平台等。原始数据高噪音、多尺度及多样性,需对其进行过滤集成提高数据质量;针对数据的海量性、高速性,利用高效并行的数据存储、查询与读取算法来提高数据分析转化效率;多维度制造服务层下数据具有高维度的特性,需要构建面向主题的数据仓库来提高数据的集聚程度。

2.6 系统硬件拓扑结构

根据智能制造系统整体架构进行系统硬件拓扑结构设计,如图2所示。

3 关键技术应用与分析

列车部件制造过程涉及MES、PDM、PLM、PHM等多个独立信息系统,系统之间数据结构差异较大且缺少统一接口,使得企业内部数据难以融合,无法充分挖掘数据的经济与社会价值。如何将分布式异构数据源进行集成处理,让上层用户以透明的方式访问数据,成为大数据技术要解决的问题。如图3所示,为列车部件制造系统中数据处理过程架构图,通过此图介绍智能制造系统中的关键技术。

3.1 数据抽取(data extract)技术

ETL是数据抽取、转换和装载(extract,transformation,loading)的简称,是对业务系统中分散数据进行提取、转换、清洗和加载,使这些数据成为有用数据,是数据仓库获取高质量数据的关键环节。

数据抽取是从不同操作平台、数据库和数据格式中抽取数据的过程。首先结合需求确定抽取字段,数据库字段应与需求字段形成一一映射关系,得到的数据具有统一、规整的字段内容,为后续数据转换和加载提供基础。数据抽取还涉及到从不同类型数据库(Oracle、Vertica、DB2、Mysql等)、不同类型文件系统(HDFS、Windows、Linux),以何种方式(数据库抽取、文件传输、流式)、何种频率(分钟、小时、天等)获取数据。

3.2 数据转换(data transformation)技术

数据转换是对抽取后不一致的数据进行处理的过程,包括:(1)数据名称、格式的统一,即数据粒度转换、商务规则计算、统一的数据格式、计量单位、命名等。(2)数据仓库中存在源数据库中可能不存在的数据,需进行字段组合、分割或计算。

数据转换还包括数据清洗过程,针对无关紧要或者是干扰项的数据,要对数据过滤“去噪”提取有效数据。

3.3 数据加载(data loading)技术

数据装载是将清洗后的数据按照物理数据模型定义的表结构装入目标数据仓库数据表中,允许人工干预并提供系统日志、错误报告、数据备份与恢复功能。整个操作过程往往要跨网络、跨操作平台。数据加载要结合使用的数据库系统(Oracle、Spark、Impala、Mysql等)确定最优加载方案,节约CPU、硬盘IO和网络传输资源。

4 柔性化生产线

4.1 工艺分析

建立柔性化产线之前,首先应用流程程序分析法对列车部件制造工艺进行研究,记录装配过程中各零部件的存储、搬运、等待、操作及检验状态,统计其中的浪费现象。基于工业工程ECRS原则[7],结合自动化技术对部件装配流程、生产线布局进行设计整合,包括并行工序重组、相似工序合并、复杂工序简化、周转运输机械化及生产过程信息化等。

列车同一部件往往因车型不同,其配件型号及制造工艺不同。本系统的机械结构采用多元化设计使产线兼容多种型号的配件。通过扫码识别不同型号,信号传输到上位机,上位机根据信号种类给PLC控制系统下达不同指令,零部件自动跳过不需要的工位。

4.2 产线设计布局

传统的列车部件制造采用“地摊式”分工作业,空间利用率低。所以设计产线时,基于移动较短、充分利用面积、物流路线最优化原则,确定物料存放区、输送区、组装区、半成品缓存区、试验区以及成品存放区位置。根据工艺流程分析、通过DELMIA优化生产节拍,对设备进行合理布局。

制造系统模型均在CATIA中创建,将三维模型另存为CATproduct格式导入DELMIA:(1)首先在PPR结构树产品列表节点下插入产品模型,在资源列表节点下插入资源模型和工具模型。(2)基于“可拆即可装”原理,在PPR工艺列表节点下按工艺流程逆序添加ProcessLibrary文件中工艺节点[8]。(3)创建产品、资源、工艺间的逻辑关系信息。(4)基于“可拆即可装”原理,按照装配工艺流程和装配路径创建装配运动,结合Pert图和Gantt图对各工序协调管理,以获得最优生产节拍。

4.3 详细方案介绍

流水线采用双层运输,上层采用倍速链和滚筒混合传动的方式,下层采用倍速链整体动力传动的方式,端部布置升降机实现部件上下两层运输。列车零部件质量大,其周转运输采用负载、跨度、起重高度适合的起重机完成。结合有效负载、工作范围、速度及定位精度等要求,选择ABB-IRB6700为上料机器人,如图4所示。机器人护栏为彩钢瓦与钢丝网相结合的方式,设有平开检修门和人机交互的感应开闭门。

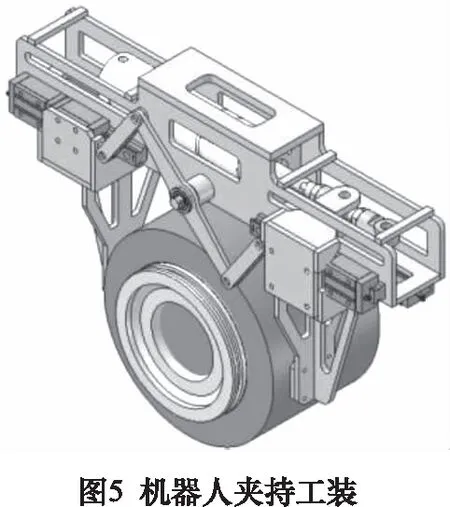

针对上料零部件结构不同的情况,为机器人设计通用夹持装置。如图5所示,包括支撑板、夹紧气缸、上压紧块和夹紧板,还包括下限位块,其呈L型,设置于支撑板下方,其横向臂位于夹紧板下方且托住夹紧板。夹持工装通过气缸控制活动关节完成多种物料的夹持上线。

如图6所示,组装区配备智能扭矩系统,系统能够识别来料选择所需扭矩扳手,并根据装配工艺自动调整扭矩预设值。扭矩系统包括电动工具、双轴电动工具、无线扳手等,实现各固定螺栓的自动打扭矩,每次将扭矩数据传入数据库,记录到对应产品档案中。智能扭矩系统提高装配效率的同时避免了人工漏拧、欠拧及过拧螺栓导致废品率升高。

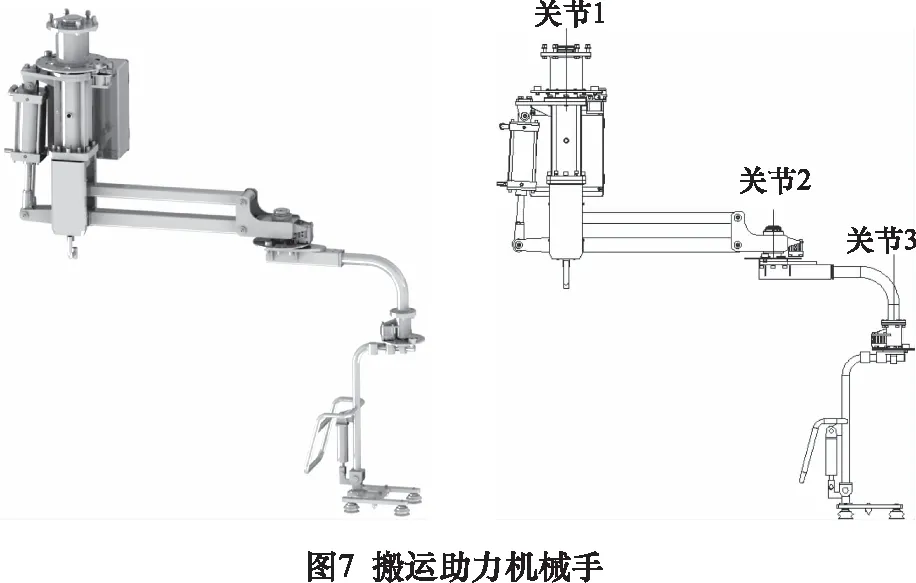

此部件制造涉及重型钢板,人工搬运费力且危险性大,因此设计助力机械手来搬运盖板,如图7所示。机械手由3个关节轴组成,分别绕轴旋转360°、310°和310°,前端夹具配有把手、控制按钮、抓取工装等部件,操作者在前端施加一个小推力就能实现盖板任意位置搬运。

另外,制造系统具有可视化指导功能和零部件信息防误防漏功能,确保生产过程的准确性,提高产品生产质量和效率;配有多传感器检测技术的检测设备,全面检测产品多项性能参数;基于大数据技术实现生产调度优化、制造全程检测、资源实时监控、产品质量优化、设备维保优化等服务;对每个部件建立电子履历,存储产品数据信息,实现制件整个生命周期的信息可追溯并不断更新。

5 结语

基于大数据技术的列车部件智能制造系统通过自动化设备应用及多元化工装设计,降低了人工投入,提高了生产效率;通过智能制造系统架构搭建网络软硬件系统,实现制造过程的实时在线监测、资源实时监控、生产调度及质量优化、设备故障检测信息记录;能够采集组装、试验、维护、检修等环节数据信息,为每个产品建立电子档案,实现产品信息可追溯查询。

通过对列车部件智能制造系统的设计研究,形成了一种基于大数据技术的智能制造思路,对于列车部件的智能制造具有一定的参考价值和指导意义。