基于GTM设计方法的ARAC-13C型橡胶沥青混合料性能

2021-09-09劳家荣李善强

劳家荣,刘 宇,李善强,易 强

(1.广西桂龙高速公路有限公司,广西 桂林 541199;2.广西交投科技有限公司,南宁 530002;3.广西高速公路养护工程技术研究中心,南宁 530002;4.广东华路科技有限公司,广州 510420)

0 引言

近年来,随着环保理念深入人心,以及轮胎橡胶具有耐磨、耐老化、防水减震等特性,废旧轮胎被回收加工成橡胶粉,用于沥青改性[1-3]。废旧轮胎橡胶粉能够改善沥青的高低温性能、抗老化性能、抗疲劳性能[4-6]。但经过大规模的应用后,橡胶沥青也暴露出一些问题,如路面易出现车辙、坑槽等早期病害。现行的沥青混合料设计采用马歇尔设计法,在试件成型时的锤击次数与路面碾压时的压实功没有内在联系,以体积参数为控制指标时难以兼顾路用性能,且压实度标准偏低易产生压密型车辙[7-8]。GTM设计法采用力学指标进行混合料配合比设计,其设计的沥青混合料具有压实度要求高、现场空隙率小、油石比低等特点[9-11]。

本文以橡胶沥青混合料为对象,采用GTM设计法,依托广西崇左至水口高速公路GTM橡胶沥青路面试验段,研究了橡胶沥青混合料的配合比设计方法和施工工艺,为类似工程积累经验,提供参考依据。

1 GTM沥青混合料配合比设计方法

GTM设计方法考虑了汽车轮胎对路面的实际压强,并将其确定为试件成型时的垂直压力。同时,GTM法在成型试件时未固定压实功,而是采用极限平衡状态作为压实结束的条件,所以能区分不同沥青混合料的力学特性。

GTM法的设计目标是防止混合料在旋转压实时出现过大的最终塑性变形,其设计流程如图1所示。在试件成型过程中,GTM能够自动采集试件的应力、应变数据,并显示抗剪强度变化曲线。其中,试件的应变是采用机器角的大小来表征,抗剪强度则是通过滚轮压力推理换算而得的。压实试件的最终塑性形变大小采用稳定系数GSI来表征,该参数是试验结束时的机器角与压实过程中的最小机器角的比值,能够表征试件受剪应力作用的塑性变形程度。因此,GTM设计方法以GSI作为确定最佳沥青用量的参数,将最佳沥青用量与混合料的力学性能联系起来。另外,GTM还能够提供试件压实至极限平衡状态时的抗剪强度,通过计算可以获得安全系数GSF,该参数是沥青混合料被压实至平衡状态时的抗剪强度与行车荷载作用下需承受的剪应力的比值,能够表征试件在行车荷载作用下抵抗剪应力的程度[12-13]。

图1 GTM沥青混合料配合比设计流程

2 橡胶沥青混合料配合比设计

广西壮族自治区崇水高速公路上面层采用GTM设计法设计了ARAC-13C型橡胶沥青混合料,与采用马歇尔设计的ARAC-13C型橡胶沥青混合料的路用性能进行对比。

2.1 原材料

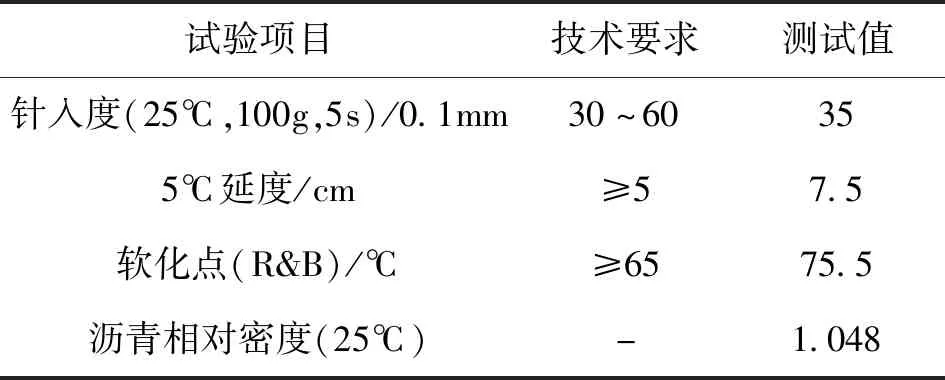

沥青混合料采用广西交科新材料科技有限公司生产的橡胶改性沥青,依照《橡胶沥青路面施工技术规范》(DB45T1098-2014)对其进行性能检测,结果见表1。

表1 橡胶改性沥青试验结果

沥青混合料所用骨料为田东县那拔镇那练村辉绿岩,粗、细集料均符合规范要求。填料采用上思县城恒翔矿业有限公司生产的矿粉,也满足规范要求。

2.2 矿料级配

混合料设计级配参照《橡胶沥青路面施工技术规范》(DB 45/T 1098-2014)的ARAC-13矿料级配范围。在工程设计级配范围内,设计了级配曲线,如图2所示。配合比各筛孔的通过率见表2。

表2 ARAC-13沥青混合料合成矿料级配

图2 ARAC-13沥青混合料矿料级配曲线

2.3 最佳油石比

采用GTM法进行配合比设计。GTM试验机参数设置:设计压强0.8MPa,采用油压表系统机器角为0.8°,试件尺寸为φ10×10cm,成型温度为170℃~180℃。油石比选用4.5%、5.0%、5.5%、6.0%、6.5%。试验结果见表3。

表3 ARAC-13沥青混合料GTM试验结果

根据空隙率趋势,在油石比5.3%~6.3%之间符合2%~4%空隙率要求。综合分析选取5.7%为最佳油石比,对应5.7%油石比的GTM试验结果见表4。

表4 ARAC-13最佳油石比GTM试验结果

因此,选用油石比5.7%作为最佳油石比,进行沥青混合料性能测试。

2.4 混合料性能

在最佳油石比5.7%时成型沥青混合料,沥青加热温度控制在165℃~175℃;矿料加热温度为190℃~200℃;混合料拌和温度为185℃,上下浮动±5℃;击实温度为170℃~180℃;混合料废弃温度200℃。测试按GTM法设计的沥青混合料各项性能,结果见表5。同时将按马歇尔法设计的混合料技术性能结果也列入表5,与GTM法作对比。

表5 ARAC-13沥青混合料性能

根据表5可知,采用GTM法的ARAC-13沥青混合料性能具有非常好的水稳定性能及高温性能,性能指标均符合规范要求,可以用于铺筑路面。相比按马歇尔法设计的沥青混合料,按GTM法设计的沥青混合料水稳定性和高温稳定性更好,沥青用量更低。此外,按GTM法设计得到的沥青混合料试件空隙率为3.4%,而按马歇尔法设计的沥青混合料的试件孔隙率为5.2%,因此采用旋转压实得到沥青混合料的试件孔隙率低,试件更密实。

3 试验路施工

3.1 施工工艺

摊铺机摊铺速度控制在1.5~2.0m/min,由于GTM设计的沥青混合料需要增加碾压次数,摊铺机摊铺速度过快,易造成后续碾压遍数不够或初压温度过低。摊铺温度应不低于165℃,现场一般控制在175℃~180℃时可取得较好的碾压效果。

碾压分为初压、复压和终压三步进行。现场工艺为初压在不小于180℃温度下采用11~13t双钢轮振动压路机,紧跟摊铺机碾压,压2遍;第1遍前静后振或静压,第2遍全振。复压采用11~13t双钢轮振动压路机(振压)和30t胶轮压路机组合,压6遍。终压采用双钢轮压路机,静压至少2遍,至轮印消失。碾压过程中需注意碾压初压温度不低于160℃,碾压终了温度不低于100℃。碾压过程中要注意工序搭接,做到不漏压。

3.2 路面性能对比分析

试验路施工完成后,对路面施工质量进行了检测,检测结果见表7。将普通路段的检测数据汇总于表6,与GTM试验段进行对比分析。

表6 试验路性能评价

从压实度分析,采用马歇尔标准评价芯样的压实度,压实度均在99%以上;采用GTM标准评价芯样的压实度,压实度均超过97%;相比马歇尔法,采用GTM法得到芯样的压实度更接近于芯样的理论压实度。

路面渗水系数均较小,集中在17~23mL/min范围,满足设计要求的100mL/min。虽采用GTM设计的沥青混合料油石比偏小,但在相应施工工艺的配合下具有良好的密水效果。

从平整度分析,无论是行车道还是超车道,测试段均值均满足技术要求,且均值比普通路段小,路面具有良好的舒适性,表明采用多次胶轮碾压后不会对橡胶沥青路面的平整度造成影响,还可提高路面的平整度。

对试验路抗滑性能进行分析可知,该试验路段具有较好的抗滑效果,构造深度均值为0.9mm、摆值均值为89.8mm,与普通路段的数据相近,表明路面具有较好的粗糙纹理,满足《公路沥青路面设计规范》(JTG D50-2017)的要求。

综上所述,采用GTM设计的橡胶沥青混合料配合比最佳油石比偏小,铺筑路面时采用钢轮初压2遍+胶轮复压6遍+钢轮收光的碾压组合,可满足设计压实要求,芯样空隙率控制在5.0%~5.5%。施工完成后橡胶沥青路面有较好的密水效果,良好的抗滑性能和行车舒适性。因此,经实体工程验证,采用现有设备能够满足施工要求,试验路各项性能均能满足规范和使用的要求。

4 结论

基于GTM设计方法设计了ARAC-13C型橡胶沥青混合料,并铺筑了试验路,总结了相关的施工工艺,主要结论:

(1)GTM设计橡胶沥青混合料的方法可行,指标合理,可以用于橡胶沥青混合料配合比设计。和马歇尔设计方法相比较,GTM设计的橡胶沥青混合料具有空隙率低、油石比低等特点。

(2)采用GTM设计方法设计的沥青混合料经实体工程验证:采用现有设备能够取得良好效果,但施工过程中应注意增加碾压遍数,提高混合料摊铺和碾压温度。

(3)施工完成后,试验路段显示采用GTM设计的橡胶沥青路面具有优良的路用性能,因此该方法适用于橡胶沥青混合料的配合比设计。