整车强化耐久试验中轮胎磨损的机理分析

2021-09-09邵文彬

邵文彬,许 生

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

引言

随着汽车行业的不断发展,人们在追求车辆性能的同时,对轮胎的使用寿命亦尤为关注,而麦弗逊式前独立悬架在整车强化耐久路试过程中普遍出现轮胎内侧磨损趋势,导致轮胎使用寿命下降、舒适性、操控性降低,此现象使得多数汽车设计人员产生疑惑[1]。本文从轮胎产生异常磨损的影响因素出发,分析整车强化耐久试验中轮胎磨损的机理,进而找出强化耐久工况下轮胎异常磨损的主要原因。

1 轮胎磨损现状描述

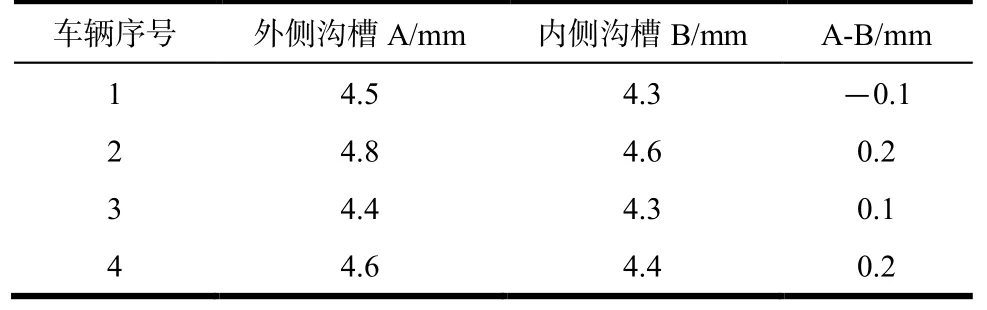

某麦弗逊式前悬轿车在强化耐久工况验证过程中,轮胎出现胎面内侧磨损及胎肩趋势,随着里程的增加,磨损趋势越来越大,且每台车轮胎磨损现象相同。如图1所示。

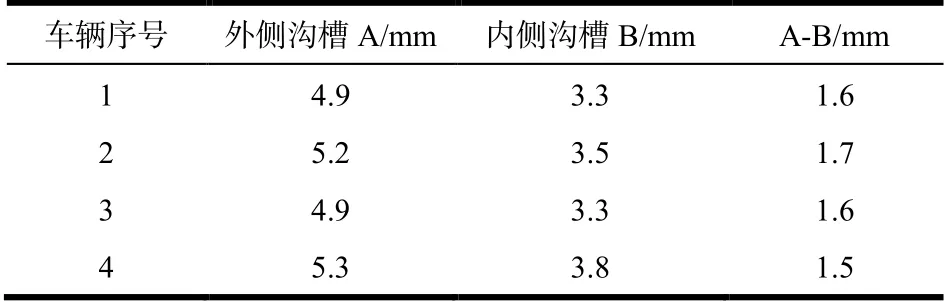

通过图1可以看出,此轮胎内侧磨损及胎肩较为明显,以轮胎内外侧沟槽深度来评价磨损情况,即A-B为内外侧磨损差,通过测量4台车耐久工况下3 000 km前轮外侧、内侧沟槽深度数据如表1所示,前轮均出现内侧磨损现象,且偏磨量相当,平均为1.6 mm,已超出轮胎偏磨标准。

图1 轮胎磨损现象

表1 耐久工况下的磨损数据

2 强化耐久工况说明

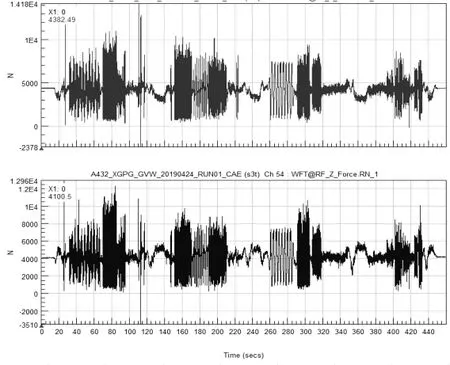

整车试验场强化耐久工况较复杂,有石块路、卵石路、紧急制动、循环转向等,多达30多种路况,为简化分析,现将该强化路况分为三大类:(1)冲击工况:该路况在强化考核中占比大,为主要分析对象及对轮胎偏磨的主要影响因素,轮胎主要受垂向力作用;(2)转向工况:轮胎主要受侧向力作用以及垂向力作用;(3)紧急制动工况:轮胎主要受纵向力作用以及垂向力作用。此耐久路况,实车整备质量左、右轮载荷谱采集数据如图2所示。

图2 路谱采集

从该路谱可得出:车辆受垂向冲击力占比较大,且在冲击过程中单轮载荷平均增加约1倍,约为4 000 N,载荷谱中穿插转向、制动工况,产生了载荷转移,转向工况单轮载荷转移约为1 500 N。

3 轮胎异常磨损原因分析

造成轮胎异常磨损的主要理论因素有:(1)轮胎自身因素,包括接地压力、胎面刚度、胎压等;(2)车辆在行驶中因受冲击工况导致四轮定位参数发生改变:1)零部件强度因素,即零部件强度不足,部件产生变形;2)螺栓锁紧力不足,产生力矩衰减、滑移等;(3)悬架K&C特性及四轮定位基准值设定等[2]。

以下对轮胎自身因素、四轮定位的稳定性以及强化耐久工况的悬架K&C特性等主要影响因素展开分析,找出轮胎异常磨损的主要原因。

3.1 轮胎自身因素分析

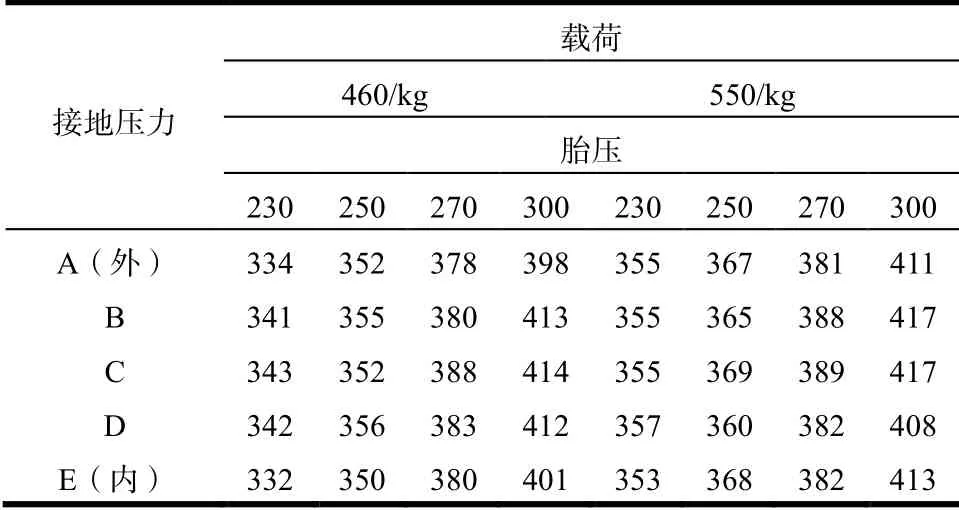

对该批次生产的轮胎进行性能检测,测试轮胎在不同胎压、不同载荷下的接地压力,如表2 所示。

表2 性能检测表

从表2可以看出:试验施加载荷相同,随着胎压增加,轮胎区块平均接地压力呈增大趋势,试验施加胎压相同,轮胎区块平均接地压力呈增大趋势,但在相同载荷及胎压条件下,胎面的接地压力相当,说明轮胎接地压力、胎面刚度、胎压等不是造成轮胎异常磨损的原因。

3.2 四轮定位的稳定性

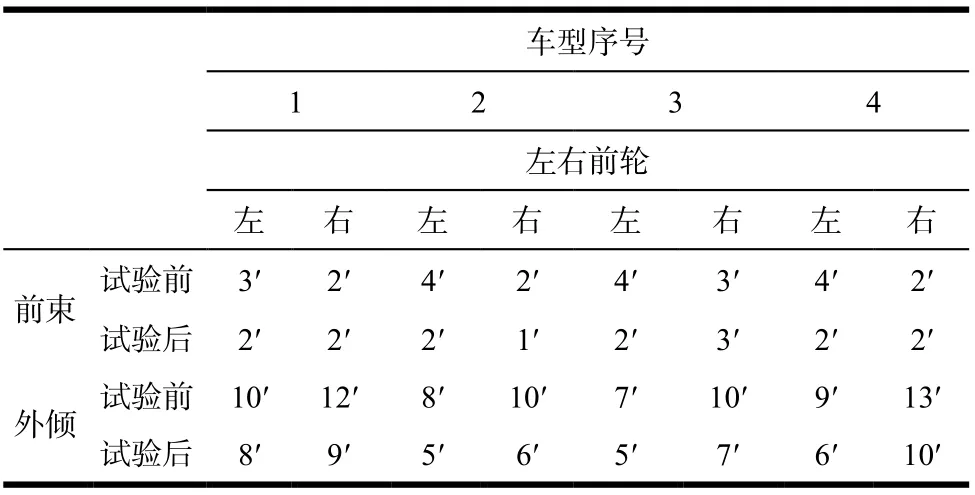

因零部件设计强度、刚性及螺栓锁紧力不足,导致路试后的四轮定位参数偏离了标准范围值,进而引起轮胎产生异常磨损现象,现对此4台车路试前后的四轮定位稳定性进行数据检测,如表3所示。

表3 四轮定位稳定性数据表

从表3可以看出,4台车在路试前后,前轮前束、外倾角变化量较小,前束最大变化量为2′,外倾角最大变化量为4′,四轮定位数据较为稳定,均为标准范围内,说明四轮定位的稳定性差亦不是造成轮胎异常磨损的原因。

3.3 强化耐久工况的悬架K&C特性分析

车辆所设定的四轮定位为设计状态下的参数,一般为整车整备状态数值,该轿车前轮四轮定位参数设计值:前束角为3′,外倾角为10′,均为单侧定位参数。而车辆在不同工况下行驶,受到垂向力、纵向力、侧向力的作用,因悬架K&C特性的影响,使得四轮定位参数发生改变[3],现针对上述分析的强化耐久工况及实车采集的载荷谱,结合悬架K&C特性分析,研究轮胎异常磨损现象。

3.3.1 垂向冲击工况轮胎磨损趋势

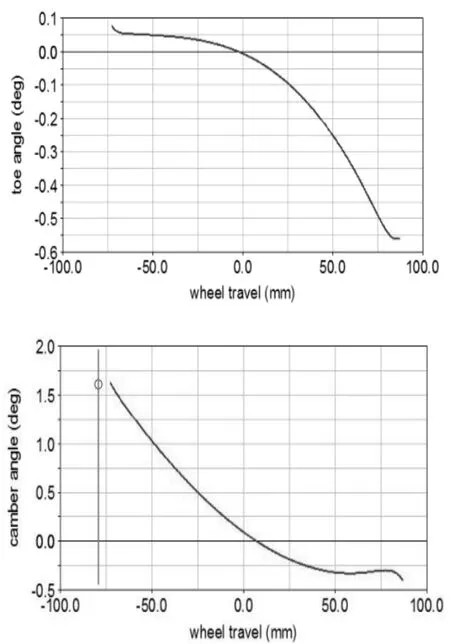

车辆在垂向冲击工况下行驶,主要考虑轮心同向跳动对前束、外倾角变化量的影响,通过K&C特性的试验结果分析,该车前轮前束、外倾角随轮跳的变化量如图3所示。

图3 同向轮跳,前束、外倾角变化量

从图3可得出,前束、外倾角随轮心上跳均呈现负方向变化趋势,经计算,前束随轮跳的变化梯度为-4°/m,外倾角随轮跳的变化梯度为-10.5°/m,整车在运动学设计中,前轮前束、外倾角随轮胎上跳出现负前束变化,有利于不足转向特性,符合整车运动学设计规律[4]。

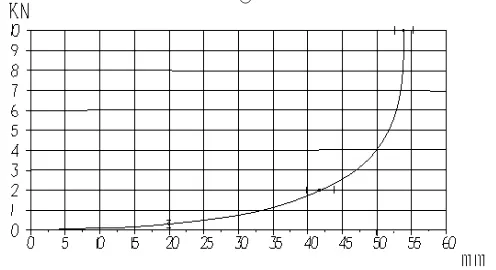

根据上述计算的前束、外倾角变化梯度,结合实车载荷谱数据,该车在垂向冲击工况,前轮单侧增加载荷平均达到4 000 N,该车悬架刚度为24 N/mm,前减振器缓冲块与缸筒间隙为20 mm,在此增加的载荷状态下,缓冲块已与缸筒发生接触,起到限位作用,故在计算此工况下的轮心上跳量需同时考虑悬架刚度与缓冲块刚度,因该车减振器与轮心位移传递比为0.97,可认为缓冲块的压缩高度与缓冲块缸筒间隙之和为轮心跳动量,缓冲块刚度测试曲线如图4所示,轮心上跳量的计算公式如下所示:

图4 缓冲块刚度测试曲线

式中:F—车辆增加载荷;Ka—缓冲块刚度;L1—缓冲块压缩量;Ks—悬架刚度。

根据公式(1)及缓冲刚度曲线,则可近似计算出,缓冲块的压缩量L1为45 mm,考虑缓冲块与缸筒间隙,进一步可计算出轮心上跳量为65 mm,结合前束、外倾角变化梯度,可计算出前束角减小15.6′,外倾角减小41′,即车辆在垂向冲击工况下,前束值为-12.6′,外倾角值为-31′。

从分析结果来看,在此工况下,车辆以较大的负前束及负外倾角行驶,两者共同作用,从而导致轮胎出现内侧磨损问题,加之载荷增加较大,进而加剧内侧磨损趋势。

3.3.2 转向工况轮胎磨损趋势

因转向过程中,外侧车轮上跳,导致外侧车轮承受载荷较大,而内侧车轮下跳,承受载荷小,对轮胎磨损贡献量不大,现主要从外侧轮胎磨损情况展开分析,转向工况需考虑以下影响因素:(1)因载荷转移引起的前束、外倾角变化;(2)侧向力作用引起的前束、外倾角变化;(3)车身侧倾引起的外倾角变化。

(1)因载荷转移引起的前束、外倾角变化。

车辆在转向冲击工况下行驶,主要考虑车轮异向跳动对前束、外倾角的影响,根据K&C特性的分析结果,该车前束、外倾角随轮跳的变化量如图5所示。

图5 异向轮跳,前束、外倾角变化量

从上图中可计算出,前束随轮跳的变化梯度为-5.7°/m,前轮外倾角随轮心上跳变化梯度为-15°/m,结合上述载荷谱计算的转向工况载荷转移约为1 500 N,同理,可计算出外侧车轮上跳量为45 mm,此工况下车辆的前束值减小15.4′,外倾角值减小40.5′。

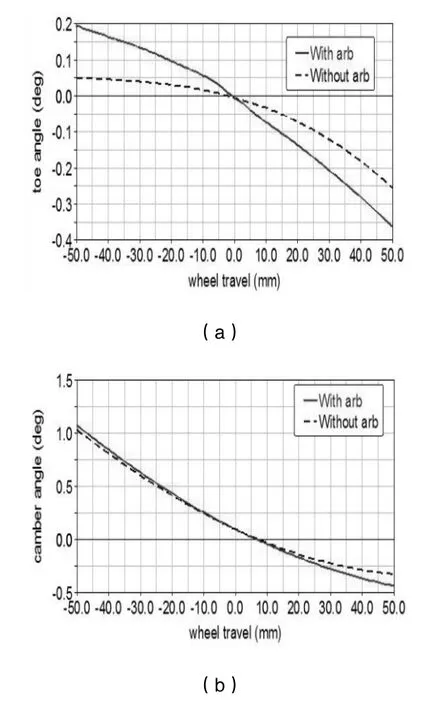

(2)侧向力作用引起的前束、外倾角变化。

侧向力引起的前束、外倾角变化是由悬架及转向系中存在弹性,在轮胎与路面之间的力以及由其产生的力矩的作用下产生的。以右转向为例分析,实车单轮轴荷为4 000 N,因载荷转移导致左侧载荷增加约1 500 N,转向速度为25 km/h,转弯半径为15 m,侧向力计算公式如下所示:

式中:Fw—侧向力;m1—实车单轮轴荷;m2—增加载荷;V—转向速度;R—转弯半径。

根据公式(2)可计算出,该工况下,左侧车轮侧向力为1 768 N,根据K&C特性的结果分析,该车右转前束、外倾角在侧向力作用下的变化量如图6所示。

图6 侧向力作用下,前束、外倾角变化量

从上图中可计算出,前束在侧向力作用下的变化梯度为-0.03°/kN,外倾角在侧向力作用下的变化梯度为0.11°/kN,结合上述计算的侧向力数值,可计算出此工况下车辆的前束值减小3.2′,外倾角值增大11.7′。

(3)车身侧倾引起的外倾变化。

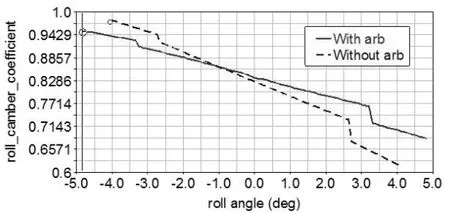

在转向过程中,因车身受到离心力的作用而发生侧倾,进而引起车轮相对于地面产生侧倾。试验测试该车在转向速度为25 km/h,转弯半径为15 m时,车身侧倾角为1.8°,通过K&C特性的分析,该车的侧倾外倾系数曲线如图7所示。

图7 侧倾外倾系数

从图7可得出,该车的侧倾外倾系数为0.84,进而可计算出,此转向工况下外倾角增大90.7′。

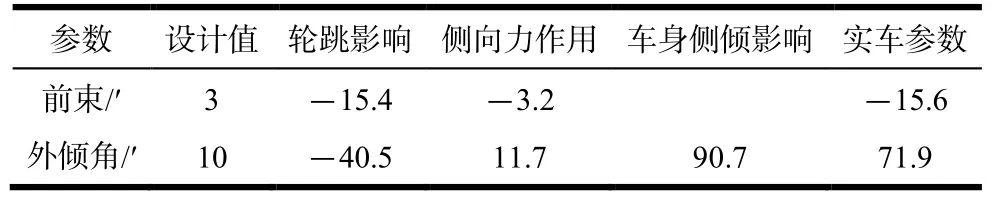

根据上述转向工况四轮定位的影响因素分析,可综合计算该工况下前束、外倾角的数值如表4所示。

表4 前束、外倾角数值

在转向工况下,外侧车轮以前束-15.6′,外倾角71.9′的状态行驶,负前束导致轮胎内侧出现磨损现象,而如此大的正外倾在侧向力作用下,会导致外侧胎肩出现磨损趋势。

3.3.3 制动工况轮胎磨损趋势

车辆在制动工况下行驶,轮胎的磨损情况主要考虑因载荷转移引起的轮心同向跳动以及纵向力对前束、外倾角变化量的影响。通过试验测试,该工况下,单轮轴荷前移约为1 000 N,单轮纵向力约为1 500 N。

同理,根据3.3.1中计算的轮心同向跳动的K&C特性,在单轮轴荷前移约为1 000 N时,车辆前束值减小5.5′,外倾角减小14.5′。

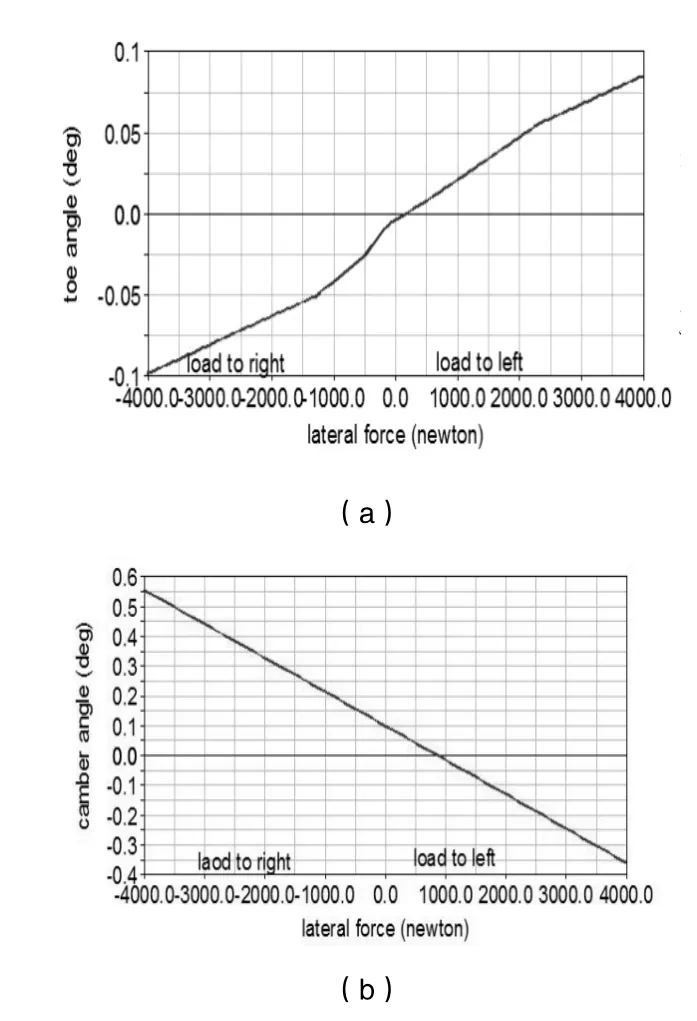

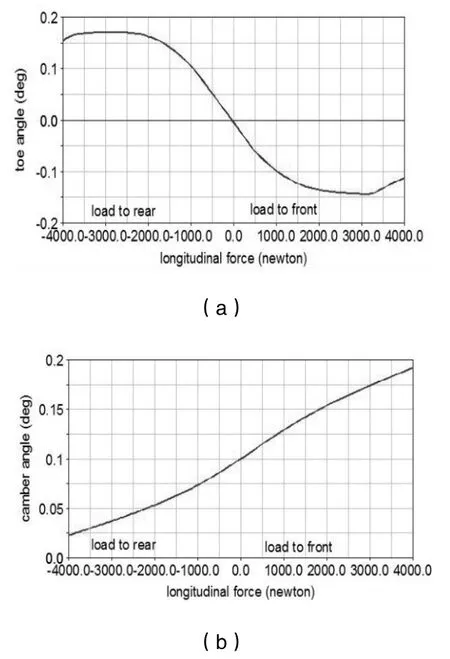

通过K&C特性分析,该车制动工况前束、外倾角在纵向力作用下的变化量如图8所示。

图8 纵向力作用下,前束、外倾角变化量

从上图中可计算出,前束在纵向力作用下的变化梯度为0.1°/kN,外倾角在纵向力作用下的变化梯度为-0.03°/kN,结合上述计算的纵向力数值,可计算出此工况下车辆的前束值增大9′,外倾角值减小2.7′。

在制动工况下,前轮以前束6.5′,外倾角-7.2′的状态行驶,此参数状态,对轮胎磨损的贡献量较小,可忽略不计。

4 轮胎磨损专项验证

为验证以上分析因强化耐久工况引起的轮胎异常磨损现象的准确性,现选用4台车对轮胎磨损情况进行专项验证,四轮定位调整至设计值,行驶工况主要为城市道路、高速公路以及部分山路,通过30 000公里考核验证,轮胎磨损情况如表5所示。

表5 轮胎磨损情况

从验证结果可以看出,在其他因素不作调整的情况下,只改变行驶工况,轮胎内侧偏磨量平均值由1.6 mm降为0.1 mm,且无胎肩磨损现象,进而证明了悬架K&C特性及四轮定位基准值设定的合理性,轮胎异常磨损的主要原因为强化耐久工况所致。

5 总结

本文对在强化耐久路面考核中前轮出现内侧胎面磨损及外侧胎肩磨损现象展开分析,得出以下结论:

(1)轮胎自身因素、四轮定位的稳定性不是造成轮胎异常磨损的主要原因。

(2)结合实车耐久工况载荷谱采集数据及悬架K&C特性展开分析,得出在垂向冲击、转向工况下,轮胎出现内侧胎面磨损及外侧胎肩磨损现象。

(3)通过常用驾驶工况对轮胎磨损专项验证,轮胎无异常磨损现象。

综上分析,得出前轮出现异常磨损的主要原因为强化耐久路工况所致,为同类车型强化耐久工况的轮胎磨损验证提供理论依据及分析方法。