两挡混合动力自动变速器液压系统开发

2021-09-09祝建仁郑书瑞

祝建仁,郑书瑞

(1.湖南金润电液控制系统有限公司,湖南 长沙 410205;2.湖南科技大学机电工程学院,湖南 湘潭 411100)

前言

随着国家政策对油耗限值的逐渐严格,各大汽车厂家和配套企业都加大了对混合动力系统的研发投入,以往国内的混合动力变速箱的液压驱动系统主要依靠国外液压系统专业企业的设计和产品配套,为突破国外对这方面的技术封锁[1-2],针对国内某企业开发的商用两档混合动力自动变速器,通过对自动变速器的结构和功能需求进行分析和计算,设计了该混合动力自动变速器的液压系统模块,并通过仿真和试验验证了该系统能够满足该自动变速器的控制要求。

1 自动变速器结构原理及功能要求

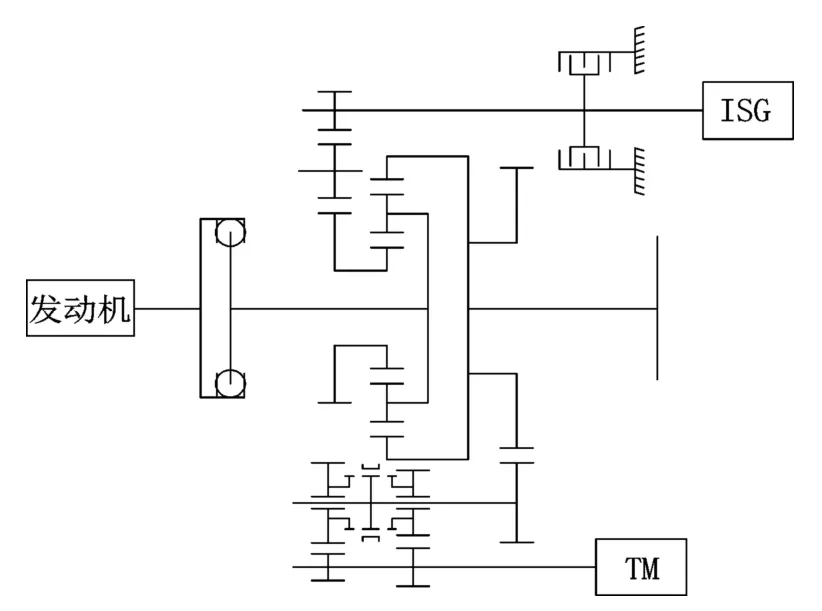

该商用两挡混合动力自动变速器原理结构如下图1所示。

图1 自动变速器原理结构

具体工况需求如下:

(1)纯电动工况。

动力由TM电机通过两挡机构的1挡将动力传向齿圈,此时发动机静止,ISG电机随转发电。

(2)混合动力驱动工况。

此时发动机启动,ISG电机发电,驱动电机TM助力,此工况下要实现挡位的切换。助力,此工况下要实现挡位的切换。

(3)发动机直驱。

此时车辆处于高速巡航模式,ISG电机锁止,发动机直驱。

制动器与换挡执行机构参数:

(1)制动器。

工作扭矩:300 N·M,液压缸所需最低油压:12 bar。

(2)换挡机构。

2 液压系统原理设计

根据两挡自动变速器的功能需求,液压系统需要实现的主要功能有[3-4]:

(1)两挡变速器的两个挡位控制;

(2)制动器的控制;

(3)冷却润滑的压力流量控制;

(4)紧急制动后能保证变速箱能够换挡4~5次。

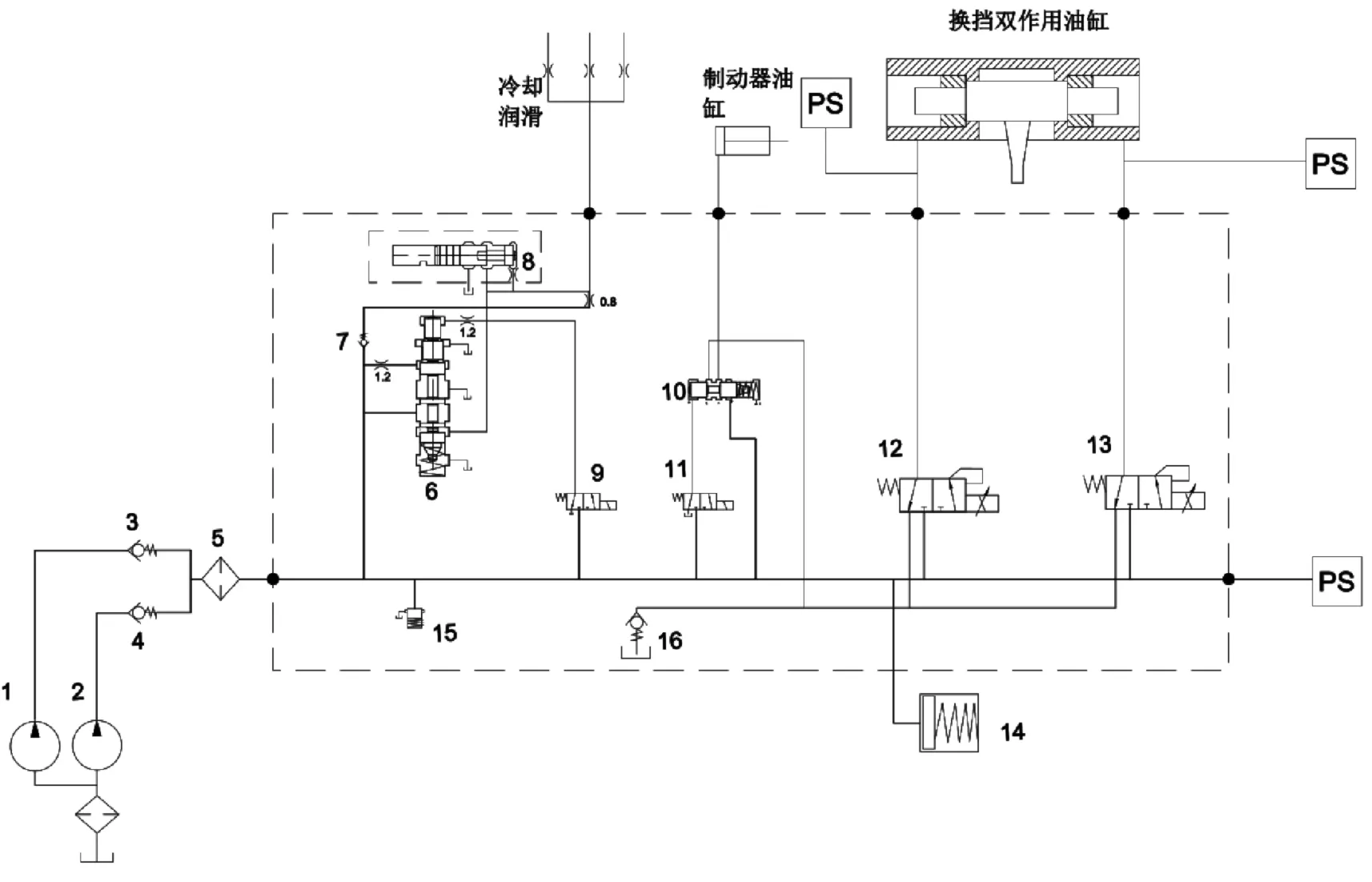

因此通过对工况和功能要求的分析,设计的液压系统原理图如下图2所示。

图2 商用两挡自动变速器液压原理图

液压系统设定参数:

(1)系统安全阀设计开启压力20 bar;

(2)系统调压阀压力7~17 bar;

(3)润滑限制压力阀开启压力4 bar;

(4)系统最大流量30 L/min。

该液压系统的特点:

根据工况分析,该自动变速箱只有在换挡和制动时才需要高压液压油来实现换挡和制动,出于节能考虑,设置系统高压/低压切换ON/OFF阀,实现系统节能的目的。

在车辆高速紧急制动时,蓄能器内的油压能够保证换挡 执行机构能够动作4~5次。

3 液压系统AMEsim仿真

根据该液压原理图和设计的各阀芯参数,建立的仿真模型如图3所示。

图3 液压系统AMEsim仿真模型

该商用两挡自动变速器在满足功能要求和安装边界条件下设计的液压系统模块如下图4所示。

图4 液压系统模块

通过对上述AMEsim模型进行参数设定后其仿真结果如下:

系统压力特性仿真曲线如图5所示。

图5 系统压力特性曲线

仿真参数设定为0 s~7.5 s阶段,高低压切换ON/OFF 阀不工作,系统处于高压运行工况,7.5 s~10 s为ON/OFF阀动作,系统处于低压节能状态[5]。

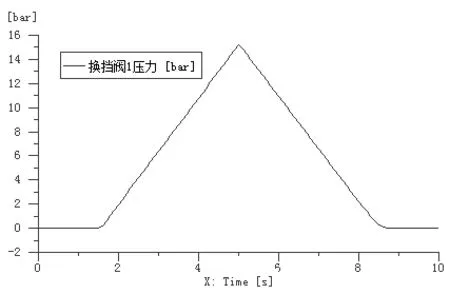

通过仿真曲线可以看出当高低压切换阀不动作时系统压力能够稳定在17 bar左右,当高低压切换阀动作时系统压力能够保持在设计的低压7.1 bar左右 ,满足设计要求; 换挡阀1压力曲线如下图6所示:

图6 换挡阀1压力特性曲线

曲线中0 s~1.5 s为电磁阀死区无压力输出,1.5 s~4.5 s为压力上升区,4.5 s~8.5 s为压力下降区,8.5 s~10 s电磁阀死区,从上述图6曲线可以得出换挡阀1输出曲线与设计相符,能够满足换挡要求;

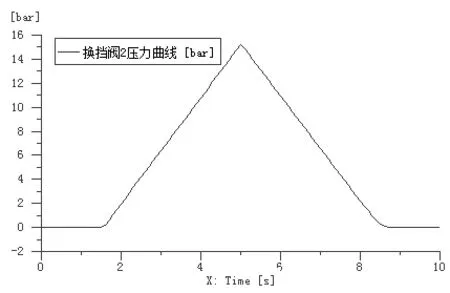

换挡阀2压力曲线如下图7所示:

图7 换挡阀2压力特性曲线

曲线中0 s~1.5 s为电磁阀死区无压力输出,1.5 s~4.5 s为压力上升区,4.5 s~8.5 s为压力下降区,8.5 s~10 s电磁阀死区,从上述图7曲线可以得出换挡阀2输出曲线与设计相符,能够满足换挡要求;

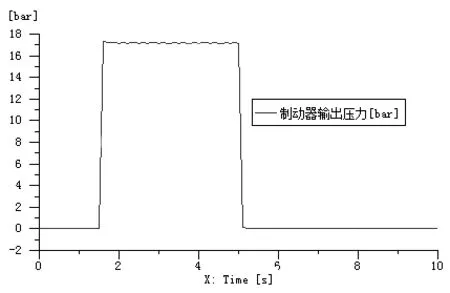

制动器压力曲线如下图8所示:

图8 制动器压力特性仿真曲线

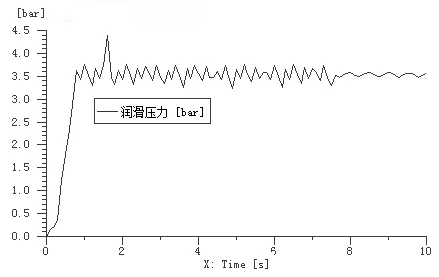

润滑压力曲线如下图9所示:

图9 润滑压力特性仿真曲线

从图9中可以看出,润滑压力相对比较稳定,能够稳定输出在3.5 bar左右的压力,能够保证变速箱内各部件得到充分的润滑冷却[6],其满足设计要求。

4 样件测试试验

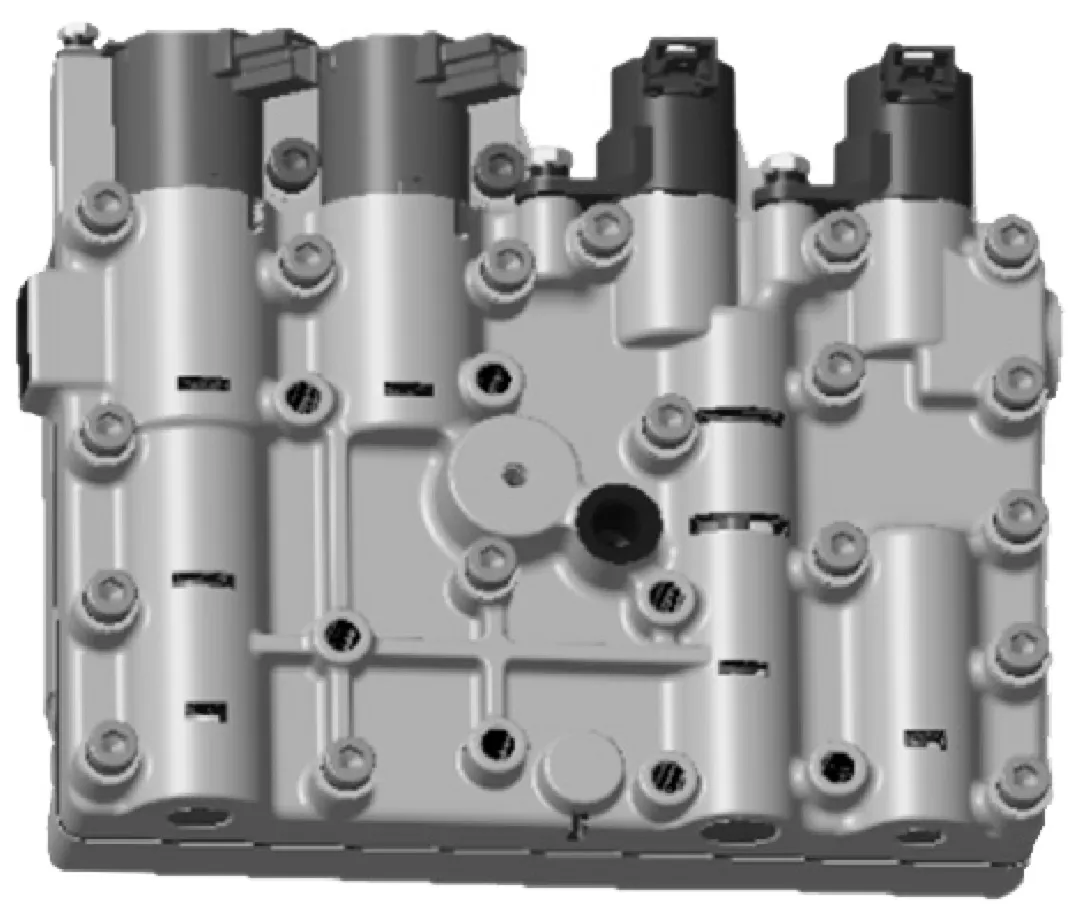

根据设计的液压模块,试制的A样件并在液压系统综合测试台上对其主要功能进行了测试试验,A样件图如下图10所示。

图10 样件测试图

通过对样件的功能进行测试,测试结果与仿真结果相符。验证的所开发的液压模块原理正确,能够满足该自动变速器控制要求。

由于试验条件所限只对液压模块各控制压力进行了测试,未对其做综合性能检测。由于A样件阶段主要为功能验证,因此目前测试试验项目能够验证该液压模块满足设计要求。能够实现各工况下对系统压力和挡位以及制动器的控制要求,同时润滑压力和流量也能达到设计要求。

5 总结

通过对变速箱结构和工况分析,设计的两挡自动变速器液压系统原理,并根据相关技术要求的参数和边界条件,对液压模块的3D进行了设计,并通过对设计的液压系统进行了AMEsim仿真计算,其仿真结果表明设计的液压模块能够满足该自动变速器的设计要求。同时试制的A样件进行了台架测试试验,其结果与仿真计算相符,能够满足设计要求。