DCT车辆滑行降挡过程中踩油门冲击问题的 标定研究

2021-09-09杨云波许健男陈国栋

吴 刚,杨云波,许健男,学 锋,陈国栋

(中国第一汽车集团有限公司,吉林 长春 130011)

前言

DCT的英文全称是double clutch transmission,中文为双离合变速器。DCT分湿式和干式两种,湿式用的变速器油比较多,体积较大,可以承受较大的扭力,干式用的变速器油较少,体积更小,更紧凑,效率更高,适合小型车,但能承受的扭力不如湿式大。从性能上来看,DCT变速器除了拥有手动变速器的灵活性及自动变速器的舒适性外,还能提供无间断的动力输出。

市区行车过程中,由于道路比较拥堵,驾驶员需频繁切换控制刹车及油门以应对复杂的路况,减速滑行降挡过程中踩油门,整车驱动形式从反拖变为正驱,由于传动系间隙是客观存在的,在传动方向切换的过程中,冲击由此产生。同时对比搭载DQ380大众车型及国内的其他的自主DCT车型,普遍存在该问题,由于传动间隙受设计、生产工艺等因素影响,不同的车辆存在较大差异,所以就必须从策略控制上解决该换挡冲击问题,提高DCT车型的换挡品质。

1 换挡品质

指变速器挡位切换过程的平顺性,是自动变速器的重要评价指标。

2 DCT变速器的工作原理

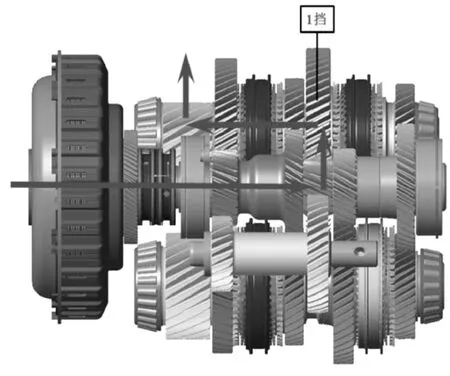

双离合变速器有两个同心空套输入轴,加上若干中间轴,通过轴上相互啮合的齿轮输出动力,并通过控制两离合器的状态,实现原挡位离合器的分离和新挡位离合器的接合[1]。布置形式一般是外奇内偶(奇、偶以挡位区分),在挡运行时,其中一个离合器传递动力处于结合状态,另一个离合器处于伺服状态,换挡时通过对两个离合器的协调控制,切换二者的工作状态,快速实现扭矩的传递与转速的同步。如果换挡过程控制得当,DCT变速器能实现很好的换挡品质。图1、图2分别是某车企双离合自动变速器的结构示意图和传动路径原理图。

图1 结构示意图

图2 传动路径原理图

3 评价指标

针对滑行降挡转动力降挡(RD2KD)工况发生的特殊性,本文主要选择冲击度作为评价指标。

冲击度是用来衡量换挡过程平顺性的重要指标,定义为纵向加速度对时间的一阶导数[2]。

式中:a为车辆纵向加速度;j为冲击度;v为车辆行驶速度。

冲击度大代表换挡平顺性差,冲击度小代表换挡平顺性好。

通过公式(1)(2)推导出冲击度j和结合扭矩间的关系为:

式中,T为离合器输入扭矩;ω为角加速度;I为控制轴传动系的转动惯量;R为轮胎滚动半径;i0为主减速器速比;ig为控制轴所在档位速比。

因为对一个固定车辆传动系间隙相对是固定的,由公式(3)得出,切换的速度越快、扭矩越大,冲击就越严重。因受生产工艺影响,不同车传动系间隙略有差异,所以解决滑行降挡过程中踩油门的冲击问题,当从控制入手系统性解决该问题。

4 滑行降挡转动力降挡(RD2KD)冲击问题分析

4.1 传动系间隙

传动系间隙指机械部件沿某个方向移动,未对下一个部件施加明显力或造成运动的最大距离或角度,包括了力和位移两个因素。间隙的来源主要是变速箱中齿轮之间的齿侧隙,但整个动力总成中的其他游隙也会影响间隙,如花键联接的配合间隙,传动轴十字万向节或等速轴万向节滚珠的侧向间隙等。

4.2 RD2KD过程分析

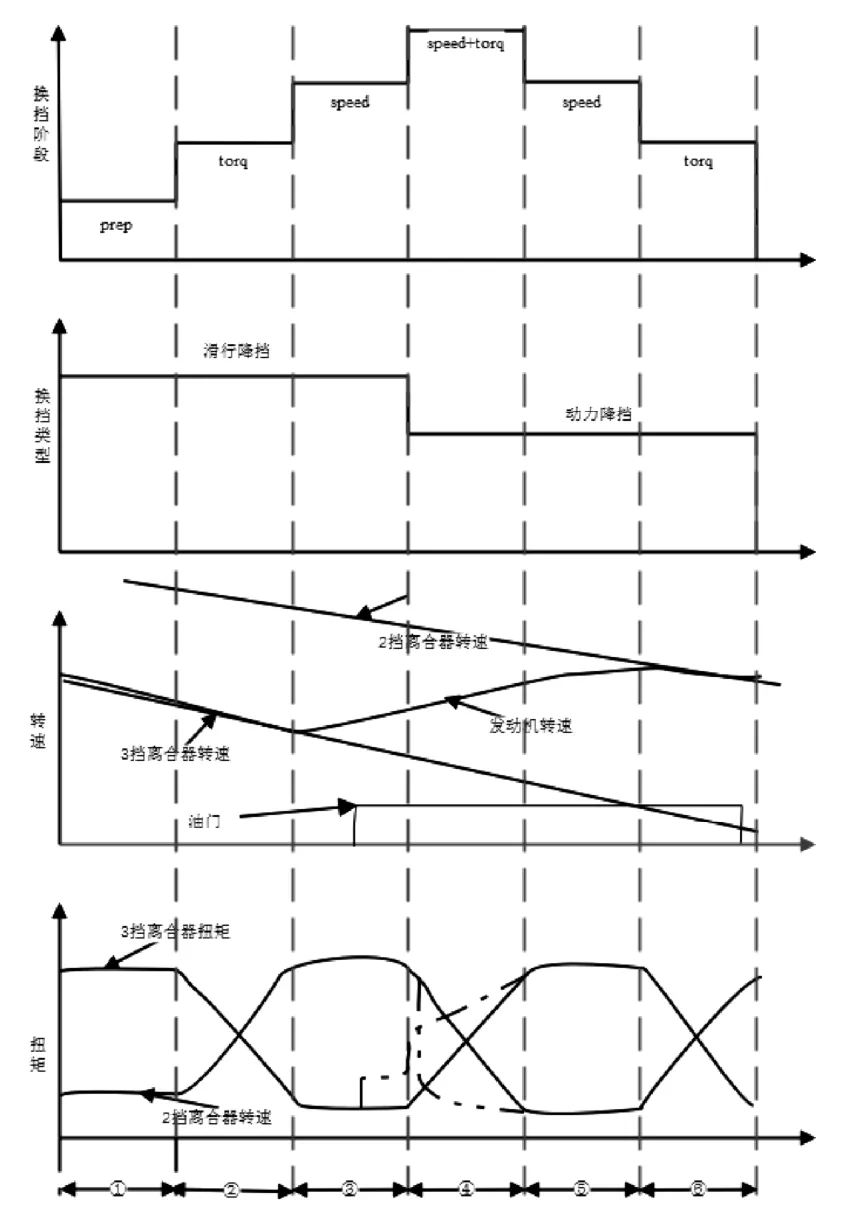

滑行降挡(RD)指的是整车动力状态判定处于反拖条件下的降挡过程,滑行降挡的换挡阶段依次为:离合器充油(prep)—扭矩交换(torq)—转速调整(speed)。

动力降挡(KD)指的是整车动力状态判定出于驱动条件下的降挡过程,动力降挡换挡阶段依次为:转速调整(speed)—扭矩交换(torq)。

为方便阐述RD2KD的过程,以滑行降挡3降2为例。在3降2滑行降挡的转速调整阶段,此时扭矩已完成交换,控制轴由3挡过渡到2挡,即由偶数离合器控制发动机转速,实现发动机转速从高挡位向低挡位的同步过程,此时若驾驶员踩油门,整车驱动方式从整车反拖发动机变为发动机驱动整车,DCT控制系统会快速进行一次扭矩交换,将控制轴切换回3挡,用低转速离合器控制发动机转速,随着奇数离合器传递扭矩逐渐增加,传动系切换传动方向。

3降2滑行降挡转动力降挡过程如图3所示。

图3 滑行降挡转动力降挡过程

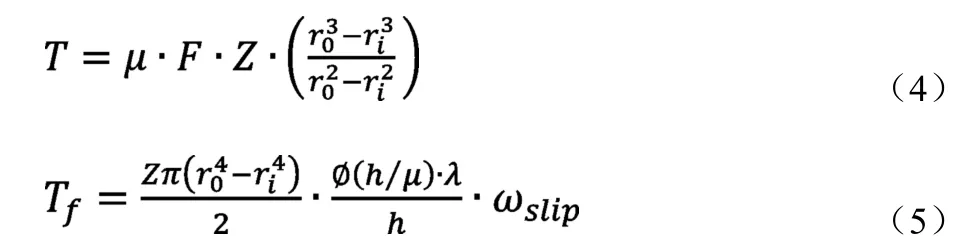

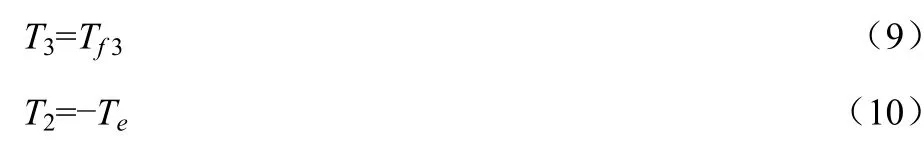

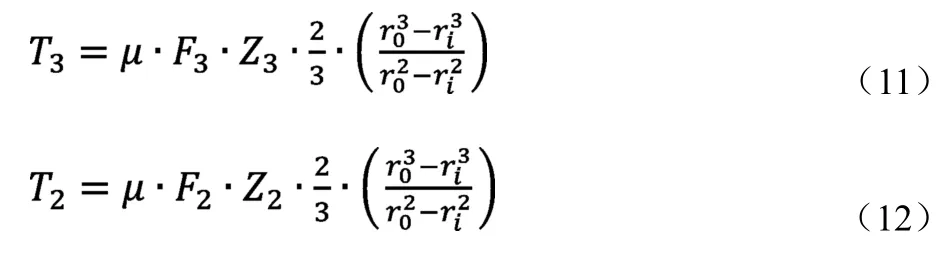

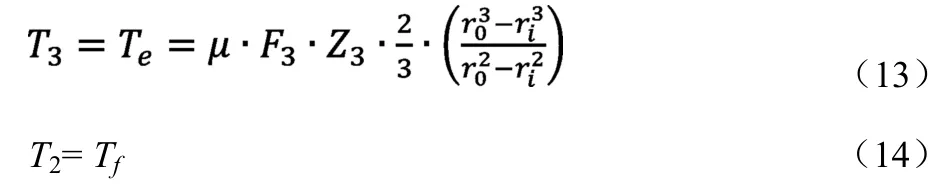

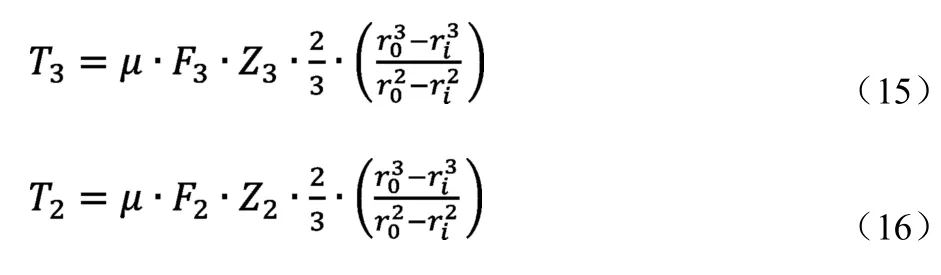

湿式离合器接合与分离过程中所传递的扭矩主要由摩擦扭矩和拖曳扭矩组成,计算公式分别如下[3]:

式中,μ为摩擦片摩擦系数;F离合器弹簧压紧力;Z摩擦副数量;r0、ri分别为离合器摩擦片的外径、内径;σ为摩擦片与对偶钢片粗糙度均方根值;h为油膜厚度;ωslip为离合器主从动盘间转速差;∅(h⁄μ)为流量因素;λ为变速箱油粘度。

滑行降挡转动力降挡(RD2KD)要经过以下几个阶段:

(1)滑行降挡的充油阶段,如图3中序号①阶段所示,此阶段奇数离合器传扭,传递扭矩值等于发动机输入扭矩,偶数离合器开始充油,不传递扭矩,具体如公示所示:

(2)滑行降挡的扭矩交换阶段,如图3中序号②阶段所示,此阶段奇数离合器传扭逐渐下降,最后离合器控制压力为0,仅传递拖曳扭矩,由于此时主从离合器速差较小,拖曳扭矩很小,可以忽略,偶数离合器传扭逐渐增加,最后达到发动机输入扭矩值,开始反拖发动机转速,具体如公示所示[4]:

(3)滑行降挡的调速阶段,发动机转速在偶数离合器的作用下,逐渐接近偶数离合器转速,如图3中序号③阶段实线所示,奇数离合器仅传递拖曳扭矩,偶数离合器反拖发动机,反拖扭矩大小为发动机输入扭矩绝对值相等,具体如公式所示:

式中,负号代表方向,此阶段偶数轴离合器转速高于发动机转速,整车出于反拖状态。

此阶段踩油门,满足整车驱动条件,即会进入RD2KD工况。

(4)踩油门进入RD2KD工况后,TCU控制会立刻进行一次扭矩交换,如图3中的序号④阶段实线所示,speed+ torq阶段奇数、偶数离合器进行一次扭矩交换,奇数离合器扭矩传递扭矩逐渐增加,偶数离合器传递扭逐渐减小,具体如公式所示:

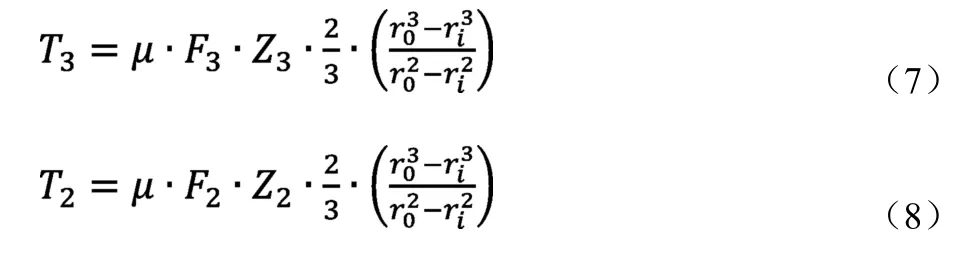

由于发动机转速此时出于两个离合器转速之间,奇数离合器输出动力,偶数离合器反拖发动机,这时候就会两个离合器“较劲”的情况,如图4所示。由于液压系统迟滞,奇数离合器压力并不能很好地按目标压力响应,这各阶段传动系传动方向仍然是整车反拖发动机。

图4 奇偶离合器“较劲”

(5)RD2KD的调速阶段,如图3中序号⑤所示,奇数离合器继续传扭,控制发动机转速逐渐与偶数离合器同步,偶数离合器仅传递拖曳扭矩,具体如公式所示:

这个阶段,发动机扭矩快速增加,奇数离合器传递扭矩远大于偶数离合器传递的拖曳扭矩,传动系传动方向快速切换,且切换过程扭矩上升斜率较大,冲击严重。

(6)RD2KD的扭矩交换阶段,如图3中序号⑥所示,奇数离合器开始分离,偶数离合器开始结合,具体如公式所示:

滑行降挡过程中踩油门工况,冲击问题涉及了传动系间隙、液压系统迟滞、传动系反向等因素,是目前DCT车型中普遍存在的问题,不仅涵盖自主DCT,大众DQ380也存在该问题。

5 RD2KD冲击问题标定优化方案

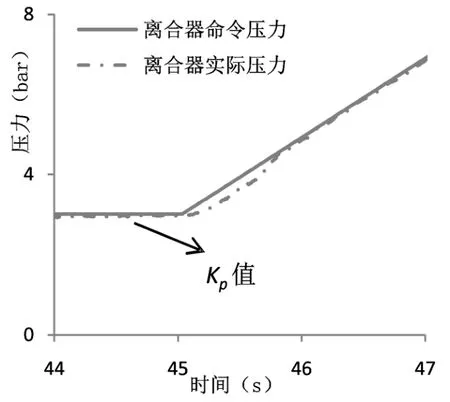

在RD2KD工况中冲击严重程度取决于是否能在发动机扭矩快速增长之前将传动系方向平稳地切换过来,由于液压系统存在迟滞,特别是离合器压力接近回位弹簧Kp值的时候,压力上行迟滞更明显,具体如图5所示,所以需从离合器基础压力控制及开环扭矩控制上入手。

图5 博格华纳某型号阀体压力动态响应

(1)以滑行3降2为例,当检测到油门踏板开度大于某一阈值时,开始在奇数离合预加开环扭矩,让离合器基础压力高于Kp值0.1bar,避免压力上行过程的较大迟滞,导致实际压力不能按目标压力响应。如图3的第③阶段所示,虚线为增加开环压力后的表现。

(2)在判定整车进入驱动状态后,进入RD2KD的speed +torq阶段,开环将奇数离合压力提高到一个较大值,同时将偶数离合器压力减小到一个较小值,具体如图3中阶段④虚线所示,通过奇数离合器加压,偶数离合器泄压,将传动系逐渐反转方向,实现发动机正驱车辆,此阶段发动机扭矩上升较慢。

(3)控制发动机扭矩上升历程,在这种从反拖进入正驱的过程中,发动机扭矩经过扭矩零点位置尽量平缓,在传动系间隙固定的情况下,扭矩变化越慢,切换方向时间越长,冲击越小。

6 试验验证

6.1 试验方法

为验证所提出标定策略的可行性,以某车企搭载DCT变速器的车辆进行试验验证。在平直的试验道路上,车辆变速器油温达到接近90 ℃时,进行RD2KD工况测试,分别使用优化前、后的控制方法进行对比。试验过程中以滑行降挡仪表挡位变化为踩油门的起始位置,并记录相关监测量。

6.2 试验结果

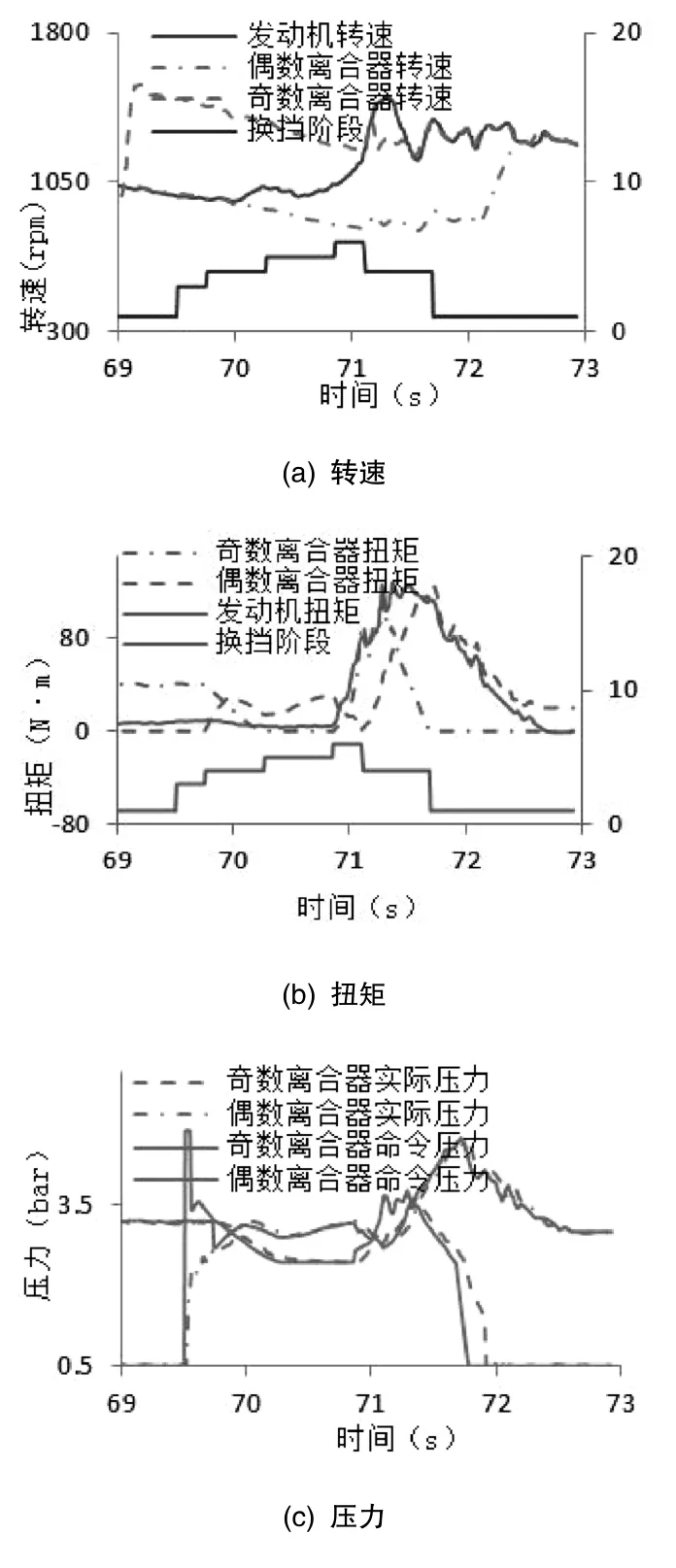

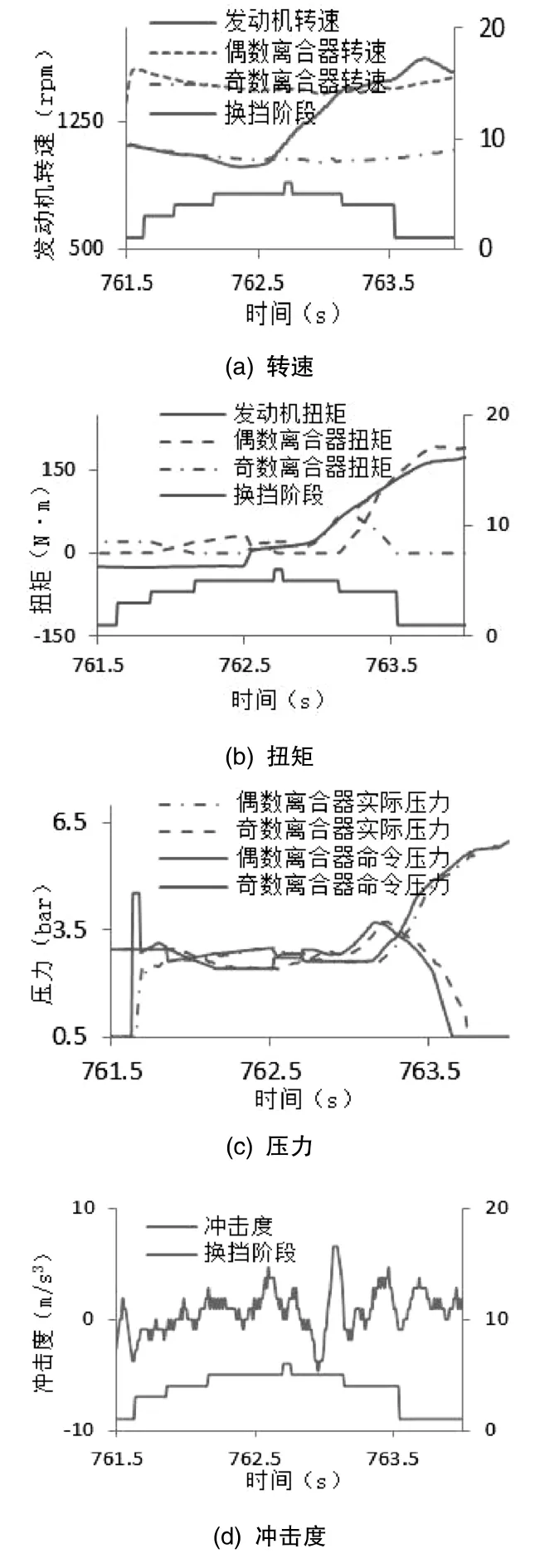

以上优化前后试验数据均是在滑行降挡的调速阶段踩油门,油门踏板的开度分别为31.5%、30%,优化前由于发动机扭矩上升很快,发动机转速上升快,在RD2KD的speed+ torq阶段已完成调速过程。

6.3 结果分析

(1)从图6、图7的测试结果可以看出,在RD2KD的speed+ torq阶段,标定优化前后奇数轴压力上行过程中,实际压力与命令压力的最大迟滞量分别为0.9 bar、0.3 bar,可见提高压力上行前离合器的基础压力,对改善液压系统迟滞有显著效果。

图6 优化前试验数据

图7 优化后的试验数据

(2)通过在RD2KD的speed+torq阶段,通过奇数离合器加较大开环扭矩,偶数离合器将扭矩快速减小到较小值,优化前后传动系方向切换时长分别为0.09 s、0.14 s。优化前踩油门发动机扭矩过扭矩零点上升斜率为500 N·m/s,最大冲击度为21 m/s3;优化后发动机扭矩过扭矩零点上升斜率为220 N·m/s,最大冲击度为6.4 m/s3;可见改善扭改善传动系切换时长和降低扭矩过零点斜率能极大改善冲击度。

(3)优化前,发动机转速最终穿过偶数离合器转速时,会引起传动系耸动,整车冲击明显;优化后传动系耸动趋势减弱,冲击减弱。

(4)需要指出的是本文中所提到的措施,对滑行降挡的扭矩阶段踩油门冲击问题同样适用,滑行降挡的充油阶段踩油门则会直接进入动力降档控制。

7 结束语

本文从硬件结构及控制逻辑方面分析了滑行降挡过程中踩油门产生冲击的原因,并提出了优化解决该问题的多个措施,最后经过实车验证,证明措施对解决该冲击问题效果显著。该策略已在相关上市车型中体现,经过实车对比,该工况下驾驶性优于搭载大众DQ380相关车型。