跨座式单轨轨检小车关键参数动态优化研究

2021-09-08刘福瑞

刘福瑞

(中国铁建重工集团股份有限公司新型交通装备研究设计院,湖南 长沙 410100)

0 引言

跨座式单轨交通主要适用于大城市中等客运走廊及中等城市骨干公交线路及大城市中心区与卫星城、交通枢纽的连接线,其轨道梁,即PC梁,既是承载列车荷重的桥梁结构,又是支撑车辆走行和导向的轨道[1]。单轨梁自身制造精度和安装精度远高于普通桥梁,且单轨线路品质的好坏直接影响列车的运行安全性和旅客的乘坐舒适性。因此,在轨道梁制梁、架设和运营阶段需要轨检小车对梁线形、梁体平顺性及梁宽等进行测量。据调研,目前跨座式单轨线路的检测主要依赖人工量尺测量,这种方法存在人员劳动强度大,测量误差大,且无法实现连续测量及平面度超差定位等缺陷。显然,研制一种可以替代人工测量的高精度轨检小车具有重要的实际工程意义。

目前,对轨检仪的研究设计都集中在传统铁路领域,对跨座式单轨交通领域的轨检小车进行的相关研究甚少。为了解决跨座式单轨轨检小车的关键参数满足其高精度的检测要求,本文通过建立跨座式单轨轨检小车的动力学模型,针对轨检小车的关键参数进行了优化研究,从而为轨检小车的设计和结构布局提供数据输入和理论支撑。

1 轨检小车结构组成

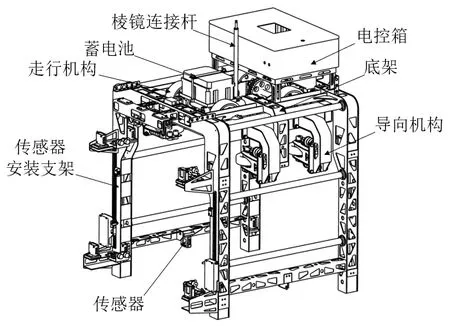

跨座式单轨轨检小车主要由底架、走行机构、导向机构、蓄电池、棱镜装置、驱动系统、电控箱及各种检测所需传感器等组成,如图1所示。为了清楚地显示主要部件,隐藏了部分次要部件。在轨检小车总体组成中,导向机构及传感器安装支架均刚性固结于底架上,总体布置要求重心尽可能在水平面中心。

图1 跨座式单轨轨检小车总成示意图

2 评价指标

跨座式单轨轨检小车的走行轮为聚氨酯轮,传感器安装支架与底架通过螺栓连接,没有垂向减振,传感器安装支架悬臂较长,快速运行引起车体震动会严重影响不平顺检测精度,同时通过三点弦测法的“以小推大”换算后的结果误差会更大。参考传统铁路检测方法,轨检小车速度为5km/h。另外,根据《GB50614-2010跨座式单轨交通施工及验收规范》[2]可知,轨道梁制造、安装、线形调整的精度要求均为毫米级,进而轨检小车进行梁宽检测,中心线检测,平顺性检测的检测精度均为±0.5mm。因此,定义轨检小车动力学计算评价指标为:底架中心棱镜位置相对于单轨梁走行轨面中心线的横移量范围在±0.5mm以内,且各导向轮径向力不能为零。

3 轨检小车动力学仿真模型

3.1 轨检小车动力学仿真模型

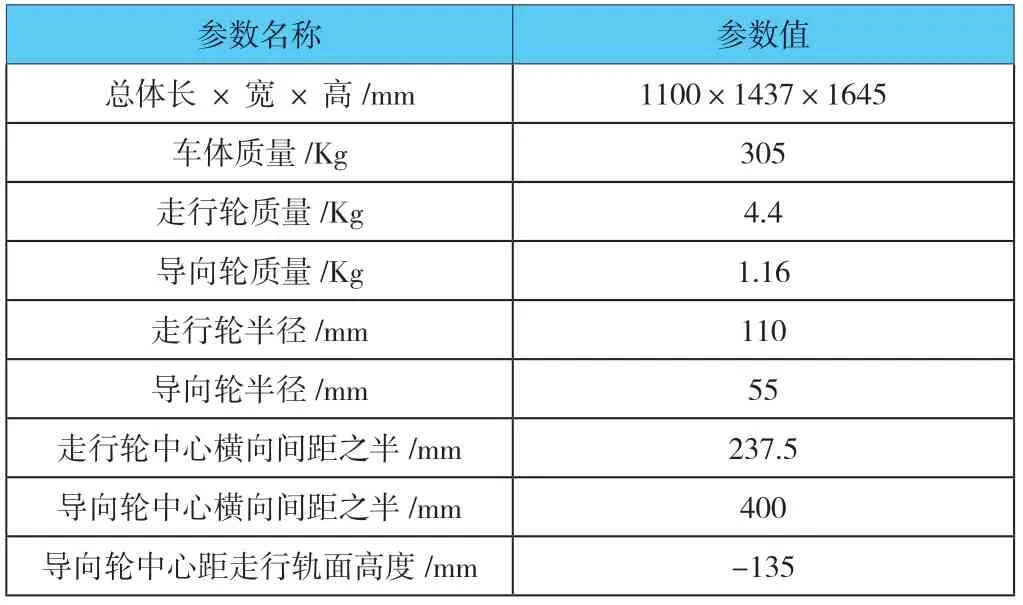

轨检小车动力学建模部分参数如表1所示。其中,车体质量不包括走行轮和导向轮的质量,即是底架、4个导向机构托臂、蓄电池、棱镜装置、驱动系统、电控箱及传感器安装支架等部件的质量和,整体重心位置在水平面内处于底架中心。

表1 轨检小车动力学建模部分参数

基于关键研究对象,对轨检小车结构适当简化后,利用多体系统动力学理论,根据图2所示的跨座式单轨轨检小车拓扑构型,建立了轨检小车动力学仿真模型。仿真模型将车辆系统考虑为多刚体系统,共包含9个刚体,14个自由度。其中,把除了走行轮和稳定轮的部件视为一个整体,此整体考虑了伸缩、横摆、浮沉、侧滚、点头及摇头6个自由度,4个走行轮均考虑了点头自由度,以及4个导向轮均考虑了摇头自由度。

跨座式单轨轨检小车的走行轮和导向轮均为聚氨酯包胶轮,以致运行过程中轮胎侧倾角度很小,故动力学模型中采用Fiala轮胎模型来描述轮轨相互作用时的走行轮和导向轮的轮胎力学特性[3]。导向轮通过导向钢弹簧给车体底架传递导向力,在建模时将两者的刚度等效为导向轮刚度,即导向刚度。

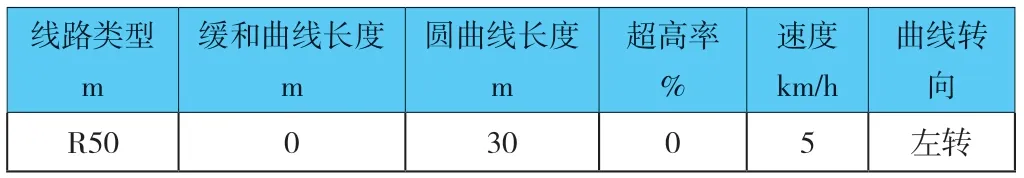

3.2 线路设置

跨座式单轨轨检小车的设计及检测工况要能满足以5km/h的速度通过R50m最小曲线半径的运行及检测要求,所以,本文仅设置了一种R50m的曲线线路,具体见表2。

表2 曲线线路设置

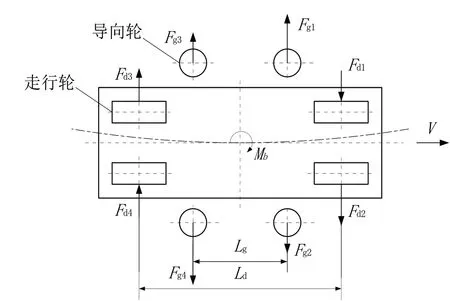

3.3 轨检小车曲线通过导向受力分析

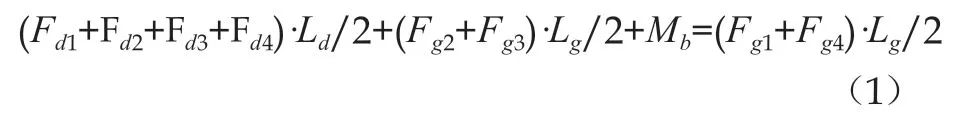

跨座式单轨轨检小车在曲线轨道梁上运行时,走行导向部形成的摇头力矩是引导其顺利通过曲线的关键转动力,是决定其曲线通过性能的重要指标。图3所示为跨座式单轨轨检小车在曲线上稳定运行时的导向受力情况。其中,Fdi(i=1~4)为走行轮轮胎所受侧偏力,单位N;因轨检小车走行轮轮胎的回正力矩很小,故将其忽略不计;Fgj(j=1~4)为导向轮所受径向力,单位N;Mb为车体对走行导向部的摇头力矩,单位N·m;Ld为走行轮轴距,单位m;Lg为导向轮纵向间距,单位m。Ld与Lg是轨检小车的主要优化参数。

图3 轨检小车曲线通过导向受力分析

由轨检小车通过曲线时的力矩平衡可以得出:

根据轨检小车动力学计算评价指标,有:

4 车辆动力学参数优化

由于跨座式单轨轨检小车设计尺寸及部件空间布局的限制以及实际功能需要,轨检小车走行轮轴距设计为500mm,导向轮纵向间距设计为400mm。为了保证跨座式单轨轨检小车以5km/h的速度在运行检测过程中的可靠性,同时也要满足评价指标,针对预压力及导向刚度参数进行动态优化分析,为轨检小车的关键性能参数选取最优值。

预压力值依次选取为0.8kN,1.0kN,1.2kN,1.5kN,1.7kN;导向刚度值选取范围0.4~1.2MN/m,间隔0.1MN/m。由于篇幅所限,本文重点关注导向轮最大、最小径向力和车体横移量在不同参数工况下的对比分析结果。计算结果如图4所示。

由图4(b)可知,在较小预压力为0.8kN且不同导向刚度下,检测小车通过曲线时前右导向轮的最小导向力为107.2N,即预压力为0.8kN时,前右导向轮未脱离导向轨面,导向力还有107.2N的余量,是满足评价指标的。从图4(c)可清楚地观察到,在同一导向刚度及不同预压力下,检测小车通过曲线时的车体横移量几乎完全重合,即检测小车在同一导向刚度下曲线通过时,预压力对车体横移量的影响非常小。同时,根据评价指标,满足要求的导向刚度值范围为0.5~1.2MN/m,为了满足车体横移量相对较小且使得弹簧便于在有限空间内安装,优取导向刚度值为0.7MN/m,如图4(c1)所示。由于引导检测小车通过曲线的转动力——摇头力矩在同一曲线工况为定值,根据图4(a)和(b)可知,检测小车在不同预压力及导向刚度下通过曲线时,前左导向轮最大径向力和前右导向轮最小径向力与相应的预压力之间的差值的绝对值均约为0.69kN,故预压力应大于0.69kN时满足评价指标。

图4 预压力与导向刚度协同优化结果图

5 结语

利用多体系统动力学理论,建立了跨座式单轨轨检小车系统动力学仿真模型,根据评价指标,进行了多目标的动力学仿真优化计算,获得了最优参数,在理论上保证了轨检小车的检测精度,为轨检小车的设计和结构布局提供了数据输入和理论支撑。同时,得出了以下结论:

(1)检测小车在同一导向刚度下曲线通过时,预压力对车体横移量的影响非常小;

(2)参数优化结果为:单轨梁导向轨面施加于导向轮的预压力应大于0.69kN,且导向刚度取值为0.7MN/m。