4.0MPa碎煤加压气化炉炉篦装置的使用与优化

2021-09-08申文广

申文广

(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古 赤峰 025350)

0 引言

4.0MPa碎煤加压气化炉是一种移动床气化炉型,以劣质褐煤为原料,广泛应用于煤制甲醇、乙二醇、合成油、煤制天然气等领域。碎煤加压气化过程是一个在高温和(高)压力下进行的复杂多相的物理化学反应过程,主要是煤中的碳与气化剂、氧和水蒸汽等之间的反应,反应生成物煤气的组成决定于原料性质、气化剂的种类及制气过程的条件,作为人工天然气(SNG)原料气的煤气有效组成主要是氢、一氧化碳和甲烷碎的煤加压气化装置。其主体设备从上而下包括煤锁、气化炉、灰锁、炉篦系统等。目前,在役使用的碎煤加压气化炉多为鲁奇的第三代气化炉,具有压力下气化,生产能力大,故障率低,技术成熟等特点,其中炉篦装置是碎煤加压气化炉的核心装置,炉篦装置运行的稳定性直接影响气化炉的稳定运行。

1 炉篦装置简介

1.1 炉篦结构

4.0MPa碎煤加压气化炉炉篦安装于气化炉下部、下灰室上方,炉篦承宝塔型结构,自上而下分为5层,分别为701、702、703、704、705炉篦盖板,其中701、702是一体铸造成型,703、704、705分别由4、4、6块盖板拼接而成。炉篦的主要作用有3方面:一是支撑整个床层移动;二是在气化炉横截面上分布气化剂;三是排灰、破碎大块灰渣以免堵塞炉篦下部下灰室空间。气化剂从炉篦底部沿着气化剂混合管上升,通过各层布气孔均匀的将气化剂分布。混合后的气化剂温度在350℃左右,当气化剂流经炉篦空间时,可以起到冷却、降温的作用,从而提高炉篦的使用寿命[1]。

炉篦最下端设有3把刮刀安装口,刮刀的安装数量由原料煤的灰分含量来决定,灰分含量较少时可安装1~2把刮刀,灰分含量较高时安装3把刮刀,因目前市场上大部分都以褐煤为原料,普遍安装2把右旋排灰刮刀。炉篦的传动采用电动或液压驱动,采用变频电机驱动偏多,变频电机驱动具有调速方便、可调整力矩大、工作平稳等优点。

1.2 炉篦材质介绍

炉篦上各部件材质多为耐热铸钢,材质执行德国DIN标准,主要铸件材质牌号有G-X22CrMoV121、G-X25C rNiSi2014、G-S35CrMoV104、G-X165CrMoV12、G-S17Cr Mo55等,该类材质高温强度高、抗蠕度性能好、产品寿命长,并且废旧件具有较高的回收价值。

其中G-X25CrNiSi2014材质主要用在炉篦盖板、炉篦顶、炉篦环、炉篦环段、输灰刀、刮灰刀等部分,这些部分的工况条件为高温且与炉灰接触摩擦,对材质的耐磨性要求较高,且使用时可能受高、低温波动大。该材质与我国ZG25Gr20Ni14Si2材质牌号相类似(文中均以ZG25Gr20Ni14 Si2材质特性进行说明),属于Cr-Ni型奥氏体耐热铸钢,由于钢中铬、镍元素含量较高,具有良好的高温强度和抗氧化性能,最高使用温度可达900℃。该钢材的最高氧化温度可达1050℃,其抗氧化腐蚀速率在900℃时为0.1mm/a,1100℃时为1.1mm/a[2]。

其化学成分为:C 0.15~0.35、Si 1.0~2.5、Mn 2、P≤0.04、S≤0.03、Cr 19.0~21.0、Mo 0.5、Ni 13.0-15.0。

室温力学性能:屈服强度≥230MPa,抗拉强度≥450 Mpa,伸长率≥10%。

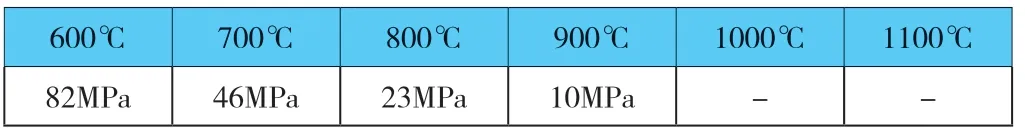

高温力学性能:1%(1%蠕变变形)-10000h的蠕变强度/Mpa见表1。

表1 ZG25Gr20Ni14Si2材料高温力学性能

2 气化炉炉篦运行存在的问题

某煤制气公司自投产以来,已经连续稳定8年,其气化炉炉篦装置存在的问题也逐渐暴露出来,炉篦盖板平均使用寿命在24000小时左右,具不完全调查,同行业炉篦盖板损坏的原因主要有2方面,一方面是裂纹,701、702炉篦盖板产生裂纹的较为严重;另一方面是腐蚀磨损减薄,701-705盖板由上至下磨损程度逐渐增大,尤其是705炉篦盖板磨损情况更为严重。

某煤制气公司气化炉705炉篦盖板在平均运行10000小时后,开始出现耐磨条磨损、磨平情况,在平均运行24000小时后,开始出现耐磨条磨没、盖板磨透的情况,具体磨损情况如图1、图2。

图1 气化炉运行10000小时后磨损情况

图2 气化炉运行24000小时后磨损情况

同行业鲁奇炉705炉篦盖板使用更换情况如表2。

表2 同行业鲁奇炉705炉篦盖板使用情况

3 炉篦盖板缺陷原因分析

3.1 累计磨损

因为炉篦的主要作用是分布气化剂、排灰、破碎大块灰渣、使整个床层移动,气化炉正常运行时炉内存煤、灰渣在70吨左右,炉篦正常转速4-6转/h,每小时排灰量6.5吨左右,炉篦在转动过程中与灰渣之间相互摩擦,运转时要克服灰渣的重量摩擦阻力,必然会造成炉篦盖板的磨损,且705炉篦盖板处于宝塔结构最下端边缘处、与灰渣接触面积最大、相对线速度大、也最容易磨损。此外,某煤制气公司原料煤为劣质褐煤,灰分偏大,多在11%左右,再加上煤源不稳定,频繁更换煤种,褐煤、烟煤掺烧比例不定,炉篦转速也较设计值高的多,多以大转速排灰、调整工况,从而加速其磨损。

3.2 高温疲劳

碎煤加压气化是移动床逆流工艺过程,在气化炉的纵剖面自下而上可分为五个区:灰床层、燃烧层、气化层、干馏层、干燥和预热层,五个区的高度和温度如表3所示。

表3 床层高度与温度之间的关系

从表3中得知,正常运行形时,灰层温度在450℃左右,一旦出现气化炉工况不好,燃烧层下移,势必会造成灰层温度升高。通常以约比温度来判断一种金属材料是否在高温环境下工作,约比温度=使用温度(K)/合金熔点(K),当约比温度>0.5时表示在高温状态,当约比温度<0.5时表示在低温状态,ZG25Gr20Ni14Si2材料的熔点在1371~1427℃,这里熔点按1400℃计算,可得知当温度高于563.5℃时即在高温状态下工作。

而金属材料在长时间、高温环境、载荷作用下,会缓慢产生塑性变形的现象,也就是蠕变现象,由于蠕变变形的存在而最终导致蠕变断裂,从表1中也可得知随着温度的升高其蠕变强度也在逐渐降低。同时,在高温长期载荷下其持久强度、高温疲劳强度和高温硬度也会降低,材料的整体力学性能下降。随着温度的升高,金属晶粒强度和晶界强度都会降低,当环境温度小于等强温度时会造成穿晶断裂,当环境温度大于等强温度时会造成沿晶断裂。尤其是701和702炉篦盖板为整体铸造,温度升高后,本体膨胀受阻,应力无处释放,从而产生裂纹。

3.3 其他腐蚀

原料褐煤、粗煤气以及灰渣都含有一定的硫元素或硫化物,硫元素或硫化物的存在会对设备造成一定的腐蚀,尤其是在高温环境下硫化腐蚀要比氧化腐蚀厉害的多。原料褐煤空气干基全硫含量在0.84%左右,粗煤气中H2S含量在0.56%左右,从硫含量对设备腐蚀速度的影响来看,当含硫量在0.5~2范围内,在高温条件下,设备材料的硫化腐蚀速度将明显上升。单质硫和H2S可直接与金属发生硫化反应,其他硫化物在高温分解后也可与金属发生硫化反应[3]。同时,该材质对硫气氛较为敏感,在600~800℃时有析出σ相脆化倾向[4],而且硫及其化合物对材料的晶间腐蚀也有较大的促进作用,这些对铸钢件的耐腐蚀性能都是极其不利的。

4 处理炉篦盖板缺陷的方法

4.1 改善铸钢件的组织结构

炉篦在铸造过程中,可添加或提高一些熔点高、自扩散激活能大、层错能低的金属含量,从而改善或提高炉篦综合性能。如加入铬、钼、锰、钨、铌等金属元素后可形成单相固溶体,产生固溶强化,提高蠕变极限。加入硅、钨、钴合金后,其耐磨性、强度、耐热、耐腐蚀等一系列性能都有所提高,特别是它的高硬度和耐磨性,即使在650℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。也可适当提高材质的含碳量,随含碳量的增加,其硬度增大,但塑性、韧性会下降。像ZG40Cr22Ni11Si2最高使用温度可达950℃,ZG40Cr25Ni12Si2、ZG40Cr24Ni24Si2Nb1最高使用温度可达1050℃,ZG40Cr25Ni20Si2最高使用温度可达1100℃,ZG40Cr20Co20Ni20Mo3W3最高使用温度可达1150℃,但是其经济成本会大幅度提高。

4.2 去除杂质加恰当的热处理

各种耐热钢及高温合金钢对冶炼工艺要求比较严格,即使钢中杂质含量只有十万分之一,当其晶界偏聚后也会导致晶界弱化,材料的持久强度极限降低,这就要求在冶炼、铸造过程中严格控制硫、磷等杂质的含量。

在GB/T8492《一般用途耐热钢合金铸件》标准中并未对ZG25Gr20Ni14Si2材质的热处理有明确要求,可在铸态下供货,经咨询相关铸造厂,该材质在经过980℃正火处理后,可细化晶粒、消除铸造应力,增强材料的综合机械性能。一般奥氏体不锈耐热钢还需经固溶处理,固溶处理后使碳化物或其他析出相溶解于固溶体中,获得过饱和的单相组织。

4.3 控制炉篦的表面温度

严格按照工艺操作规程操作,控制好炉篦表面温度,及时调整气化炉工况,避免火层下移,使炉篦产生回火脆性,沿原奥氏体晶界易形成渗碳体薄膜,这种渗碳体薄膜是造成脆性晶界断裂原因之一,同时炉篦内的交变应力进一步加剧了晶间裂纹的产生和扩展。因此控制好炉篦的表面温度有利于稳定炉篦的组织结构,避开炉篦的回火脆性温度区域,有效地避免了回火脆性断裂的产生。

4.4 杜绝向炉内浇水

气化炉检修时,为缩短检修周期,提前具备检修作业条件,工艺操作上往往会采取向炉内浇水、夹套内注水进行强制冷却的方法,这种突然的冷激也会导致炽热炉篦内的应力裂纹迅速扩展。一般建议采用氮气置换冷却方法较为妥当,炉温降至70℃以下后方可进行检修作业。

4.5 调整刮刀

目前,炉篦普遍安装2把右旋排灰刮刀,排灰量一定时2把刮刀的转速要比3把刮刀的转速高,高转速会加速炉篦的磨损,可以考虑安装3把刮刀降低炉篦转速,但是炉篦转速降低后会对炉内工况有一定的影响,对工况的调整和操作难度也会增加,刮刀数量的调整还应根据生产负荷、煤种等多方因素进行确定。当然,为了减缓炉篦盖板的磨损,在运行一定周期后,可以改变炉篦旋转方向,从上往下看顺时针旋转改为逆时针旋转,并把右旋刮刀改为左旋刮刀,使炉篦的磨损方向改变,提高炉篦的使用寿命。

4.6 改善炉篦盖板结构

4.6.1 增加炉篦盖板耐磨筋条的厚度

原设计炉篦盖板耐磨筋条的高度和宽度分别为20mm、12mm,可将其高度和宽度均提高至25~30mm,这样可以延长炉篦盖板的使用寿命。

4.6.2 改变702盖板结构形式

可将702炉篦盖板由一体铸造成型改为2半式组合安装,当炉篦受热膨胀后应力可以释放,较少或避免裂纹的产生。此改造已在国内多家煤化工气化炉炉篦上应用,应用效果较好。

4.6.3 增加破渣板

在704炉篦盖板安装破渣板(见图3),选取其中一块704炉篦盖板安装破渣板,为提高破渣板的机械强度,破渣板与704炉篦盖板一体铸造成型,破渣板形状类似鱼背鳍状,安装破渣板后可明显提高破渣率并降低汽氧比,减少产水量,相对减少炉篦的磨损,对维持气化炉的稳定运行有积极促进作用。此项技术已在国外部分煤化工中应用,国内也正在推广应用。

图3 704炉篦盖安装破渣板

4.6.4 添加耐磨陶瓷

铸造炉篦盖板时,预先在砂型的耐磨金条位置处放置耐磨金属陶瓷体,在浇注高温钢水后,钢水与耐磨金属陶瓷体结为一体。因为是冶金结合,使用过程中陶瓷体不易脱落。耐磨陶瓷体一般选用碳化钛材质,具有耐磨、耐高温、耐腐蚀、抗冲击性能好等优点。据不完全统计耐磨陶瓷炉篦使用寿命可达现有炉篦材质使用寿命的1.5倍[5]。

5 结语

炉篦作为碎煤加压气化炉的重要装置之一,采用铸造成型技术已经较为成熟,应用广泛。通过优化运行操作,改变部分结构和提高材料等级等措施,对缓解炉篦盖板裂纹、磨损、腐蚀有着积极促进作用,从而延长了炉篦的使用寿命。