探究薄板焊接的影响因素及解决办法

2021-09-08王府强

王府强

(中国核工业二三建设有限公司,北京 101300)

在薄板焊接的过程中,焊接参数和焊接工序是影响焊接质量的最主要因素,若是对其控制不到位,极易引发一些焊接质量问题,例如:变形、烧穿等现象,薄板焊接产品的使用性能也随之下降[1]。因此,在薄板焊接的过程中,一定要对薄板焊接的影响因素,进行全面的掌握和分析,根据各项影响因素的所,有针对性采取解决措施,以此保证薄板焊接的质量,以及产品的使用性能,进而促进了相关行业发展的进程。

1 薄板焊接质影响因素分析

薄板焊接是一项很复杂的制造工艺,不仅所涉及到工序相对较多,涉及到的技术和设备也是非常多的。因此,一旦任何一项因素控制不好的话,就会影响薄板焊接的质量,在下面的内容中,就对薄板焊接质量因素,进行了简要的分析和阐述。

1.1 热源影响因素

在薄板焊接的过程中,经常发生由于焊接参数设定不当,导致薄板焊缝区出现因温度过高,产生熔化等现象,进而影响了薄板焊缝的成型质量。同时,在薄板焊接的过程中,局部焊接材料被加热,焊接区不断的扩展,薄板焊接周围的温度就会随之降低,对薄板焊接区质量造成影响。另外,薄板焊接冷却后,焊缝区材料会产生焊接应力和轻微变形,但是若是周围温度相对较低的话,薄板受到骤然冷却,焊接应力和变形将更为严重,严重影响了产品的质量。

1.2 热加工切割影响因素

切割直接影响薄板焊接的质量,若是控制不好,很容易产生变形的现象,常用的切割方式如下:

1.2.1 电焊切割

该方式主要是利用焊条,将焊机的电流进行增加和控制,一般情况下应当增加和控制在120A左右,展开薄板焊接的切割工作[2]。但是,在电焊切割的过程中,整个过程相对较为粗犷,缺乏一定的规范性,很容易影响薄板焊接质量。

1.2.2 火焰切割

该方式将等离子弧作为热源,借助高速热离子气体熔化金属以形成切口的一种切割方法。该项技术方式主要是用于工业生产中,经过等离子切割后,薄板焊接厚度相对较薄,切割的速度也相对较快。若是不做好相应的保护工作,易引发变形的现象。

1.2.3 离子切割

该项技术方式主要是用于工业生产中,并且离子切割以后,薄板焊接厚度相对较薄,切割的速度也相对较快。若是不做好相应的保护工作,很容易引发变形的现象。

1.2.4 激光切割

该项技术方式主要是采用激光产生热源的形式,展开薄板焊接的切割工作,其切割作业的速度相对较快,比等离子在切割时产生的热作用力更小,变形现象发生的概率也相对较小。但是,在切割的过程中,若是控制不好的话,也会引发钢薄板焊接质量问题。

1.3 钢板自身因素的影响

纵观不锈钢薄板焊接工作的推进过程,在钢板材料内部应力的作用下,很容易发生焊接变形问题,分析钢板材料的内部构造,在焊接操作阶段其主要承受着两种不同的负荷条件,其一是中面负荷,主要是受材料的中间拉力、应力及他类外力的作用影响,钢板的中面力能均匀的分布在薄板内;其二是和中面力相互垂直的负荷,也被叫作横向力,这是引起钢板焊接实践中出现变形问题的主要因素。

2 钢薄板焊质量问题解决的主要措施

钢薄板焊接质量问题会受到很多因素的影响,因此在钢薄板焊接的过程中,为了保证焊接的质量,针对钢薄板焊接质量影响因素,采取有效的解决措施,来保证钢薄板焊接质量,具体方式解决方式如下:

2.1 预制阶段控制

钢薄板通过等离子切割以后,需要将钢薄板的毛边进行打磨和处理,保证钢薄板的平整度,以及拼接缝间隙的均匀程度,这样做的方式主要是因为在预制拼装的过程中,主要是以方便运输、吊装、易于现场固定为原则,采用无固定拼接的模式[3]。同时,在钢薄板拼接的过程中,可以利用焊缝两侧固定角钢的方式,这样可以为钢薄板焊接工作的展开,提供了相对便利的条件。另外,在钢薄板焊接的过程中,通过利用分段跳焊的方式,其焊接长度应当为40~50mm,并且一定要对焊接间距进行控制,通常情况下焊接间距应当控制在200mm。在角钢板焊接钢薄板作为为过渡层,但是过渡层宽度、间隔等方面,一定要与间断焊处于一致的状态,进而保证钢薄板焊接的质量。同时,利用压铁的方式放置焊缝两侧,这样可以对焊缝起到约束和限制作用,并且还具有强制冷却的功能;钢薄板焊接的过程中,一定要根据标准确定焊接顺序,保证钢薄板焊接后的收缩性能,降低其内部的应力,进而降低钢薄板焊接变形的现象,以此保证了钢薄板焊接的质量。

2.2 焊接工艺过程控制

钢薄板焊接工艺过程是引发质量问题发生的一个重要内容,因此在解决钢薄板焊接质量问题的时候,一定要加强对钢薄板焊接工艺的控制,保证各项工序都是按照标标准顺序展开的,以此保证薄板焊接的质量,提升了焊件的质量,那么具体内容如下:

首先,在试件或工件的加工过程中,操作人员尽量不使用手工电焊机切割方法,可以尝试采用离子切割技术,通过规范、合理的应用该项工艺技术,能明显提升切割工作效率,且切割后得到的钢板边缘区域形成的形变量相对较小,在技术条件准许的工况下,还可以应用更加先进的激光切割技术。针对切割处理后获得的不锈钢薄板,需要对其边缘区域进行适度打磨处理,以此为后续焊接工作顺利推进奠定良好基础。

其次,可以利用对称焊的方法,先进行钢薄板角的焊接工作,在进行钢薄板角对接的焊接作业。但是,在焊接的过程中,若是焊缝出现不对称的现象,那么一定先焊焊缝少的一侧,这样可以尽最大可能降低焊接质量问题的产生。

最后,在利用定位焊进行钢薄板焊接的过程中,焊缝的长度和间距,都是根据钢薄板的厚度和长度而定的,也就是说,钢薄板厚度相对较薄的话,定位焊的长度和间距也会随之变小,例如:钢薄板焊接的过程中,若是钢薄板厚度相对较薄的话,定位焊的长度大约在5~7mm、间距在50~100mm之间的话,定位焊一定要从中间开始想两侧展开;但是,若是钢薄板厚度相对较厚的话,定位焊缝的长度大约在20~30mm,间距大约在20~300mm的话,定位焊应当从两侧向中间展开,进而保证了钢薄板焊接的质量。

2.3 刚性强制性固定焊接

为了保证薄板焊接的质量,可以利用焊接夹具或者是组合夹具的方式,将焊接件进行刚性强制性固定后,再进行钢薄板焊接的作业,增加其刚性,达到减小焊接变形的目的进而保证钢薄板焊接的质量。其实,在钢薄板焊接的过程中,通过利用刚性强制性固定焊接的方式,主要是增强组合构建焊接的质量,这样可以降低钢薄板焊接变形的现象发生。另外,通过利用该项焊接方式,可以保证焊接装配件尺寸的准确性。但是,在钢薄板焊接的过程中,若是钢薄板的焊缝长度相对较长,这样便可以利用压铁的方式,进行焊接作业,主要是将压铁放置在焊缝两侧,进而降低钢薄板焊接焊接变形量,保证了钢薄板焊接的质量。

2.4 焊接温度

针对钢薄板厚度相对较薄的话,所采取的钢薄板焊接技术和方式,也是不一样的,就以厚度小于6mm钢薄板为例,厚度小于6mm的钢薄板很容易发生烧穿的现象。因此,为了避免这一现象的发生,一定要对焊接电流和焊接热输入进行有效的控制,根据薄板焊接的状态,适当降低焊电流和焊接热输入。同时,在薄板焊接的过程中,一定要保证薄板焊接受热的均匀性,可以利用强制冷却的方式,保证薄板焊接周热区和周围的温度,处于一致的状态,进而降低薄板焊接质量问题发生的系数。

2.5 焊接技术

在加工薄板时,尽可能的选用氩弧焊工艺进行施焊。氩弧焊工艺应用阶段最大的特点是选用氩气作为保护性气体,将空气隔离在焊区之外,防止焊区氧化。氩弧焊热量分布相对较集中,电流密度大,熔敷率高,在氩气流的冷却和压缩的作用下,热影响区域宽度变得愈发窄小,焊接变形量与应力值均降低,在焊接金属薄件方面表现出良好的适用性。

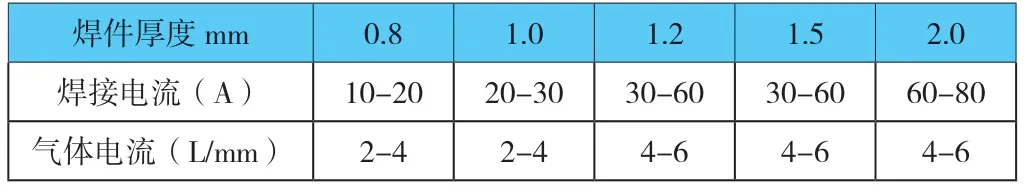

薄板焊接的过程中,焊嘴和焊件间的距离应当进行有效的控制,一般情况下为8~14mm之间。但是,在薄板焊接的过程中,若是间距相对较大的话,气体保护效果就会相对较差,也就是说距离越小,气体保护效果越好。同时,在薄板焊接的过程中,若是焊枪确定以后,喷嘴直径是不需要做出太多改变的。另外,在薄板焊接的过程中,通常用到的可变参数主要是焊接电流和氩气流量,这样可以根据焊件的材质、厚度来选择和控制电焊电流,以此保证薄板焊接的质量,如表1所示。

表1 TIG焊接电流和气体流量度分析

2.6 提升焊件结构的刚度,增强临界失稳应力

通常会采用降低焊接残余应力,软化淬硬部位的方法实现这一目标,具体可以执行热处理、机械应变及振动法。其中,热处理有整体及局部结构件的热处理之分,相比之下,后者在消除应力完全程度方面不占优势,其作用主要是减小残余应力的峰值,但是很难实现残余应力消除率100.0%。机械应变法主要有温差牵伸、锤击焊缝法等,具体操作时是将在焊件上施加一定的拉应力,诱导焊缝周边出现拉伸塑性变形情况,能够消除焊缝及其周边区域的部分压缩塑性变形表象,借此方式减少残余应力数值。锤击焊缝处理阶段,旋转挤压是首选方法,其使压头在某一速度下对焊缝构造进行锤击处理,进而减少残余应力。在现实生产实践中,不管是采用哪种方法去减少或者抵除残余应力,都要确保其能实际情况相配套,理论和实践操作有机结合,规范的应用各项工艺方法,力争将其效能充分的发挥出来。

3 结语

综上所述,通过以上的分析和阐述,可以知道薄板焊接质量问题的发生,与很多方面都有着直接联系。因此,本文针对薄板焊接质量影响因素,提出了相应的解决措施,通过利用有效的解决措施,以此保证薄板焊接的质量,提升产品的生产质量,更加促进了相关行业的发展。