连续可变负载中低速悬浮实验台设计

2021-09-08黄超生

黄超生

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

0 引言

中低速磁浮交通是是未来城市轨道交通的重要方向之一[1-2],随着长沙和磁浮线路相继开通,中低速磁悬浮技术也逐渐成熟。悬浮控制系统是包含了悬浮电磁铁、悬浮控制器与悬浮传感器的闭环控制系统[3]。为保证列车运营,须定期对其进行功能测试。

由于线路数量不多,国内对悬浮实验台研究较少,传统的方式是用一个真实悬浮架搭建起实验台,采用人工叠加沙袋的形式进行垂向载荷和横向偏置载荷的改变,这种方式低成本较低,但是操作不便,且无法实现连续可调地加载,也不能模拟不同的载荷波形,做不到定量控制[4]。

本文从降低劳动强度、提高实验效率,强化定量载荷分析的角度出发,提出了一种可连续变载荷的悬浮实验台,并对其核心原理和方案进行了探讨,比较了其优缺点。

1 总体方案设计

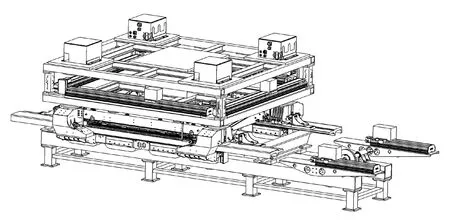

如图1所示,实验台由底座、悬浮架、垂向加载机构、横向偏载机构及电气控制系统构成。其中,底座上铺设F轨道,用于承载悬浮架;垂向加载机构用于模拟模拟乘客上车过程,可持续变化地增加负载;横向偏载机构用于模拟乘客在车厢内走动给车辆带来的偏载作用[5]。

图1 实验台整体方案

2 垂向加载功能设计

乘客上下车以及线路曲线变化会造成列车垂向载荷变化,为此,例行检查中需要对该工况下的工作情况进行测试,这是悬浮实验台需要重点模拟的工况。

2.1 垂向变载荷装置设计

如图2所示,垂向加载机构主要包括直线滑台、杠杆机构、滑轮组、钢丝绳、配重块等部件组成,直线滑台用于驱动配重块来回移动,杠杆机构受配重块的重力和钢丝绳拉力作用处于力矩平衡状态,滑轮组用于放大垂向载荷力。

图2 垂向加载机构

2.2 垂向变载荷原理

垂向变载荷的实现依靠杠杆机构和滑轮机构的作用,其中杠杆机构用于实现钢丝绳拉力的的设定,滑轮机构用于实现力的倍增[6]。

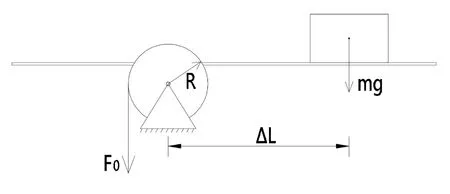

如图3所示,设滑块质量为m,杠杆旋转轮半径为R,钢丝绳拉力为F0,则根据力的平衡关系有:

图3 杠杆机构

为减小配重块重量,降低对直线滑台的载荷要求,采用滑轮组结构实现力的倍增,将钢丝绳拉力放大4倍后施加给悬浮架。

如图4所示,有:

其中F为钢丝绳对悬浮架的总拉力;设悬浮架质量为m0,联立式(1)和式(2)可得:

其中f为摩擦力,可以忽略不计;由式(3)可知,通过垂向变载机构,将对载荷力的控制转化成了对配重块位移的控制[7]。

2.2 垂向加载性能分析

实验台的最大加载能力,最快加载速度以及载荷分辨率是其关键性能指标,需要进行核算。

悬浮架质量m0:2000kg

滑台数量:2个

配重块质量m:65kg

滑台最大可移动长度Lmax:1179mm

滑台最大移动速度v:1600mm/s

滑台移动分辨率δ:0.05mm

旋转盘半径R:140mm

则滑台最大加载能力F总=63.791KN,最大加载速度FA=79.429KN/s,最小载荷分辨率可达到δF=0.92N(单滑台移动)。

3 偏置加载功能设计

实际车厢内很难保证载荷分布均匀,悬浮架能够工作在这种偏载工况下,传统的实验方法是将沙袋放置于平台的不同位置来模拟车厢偏载[8]。

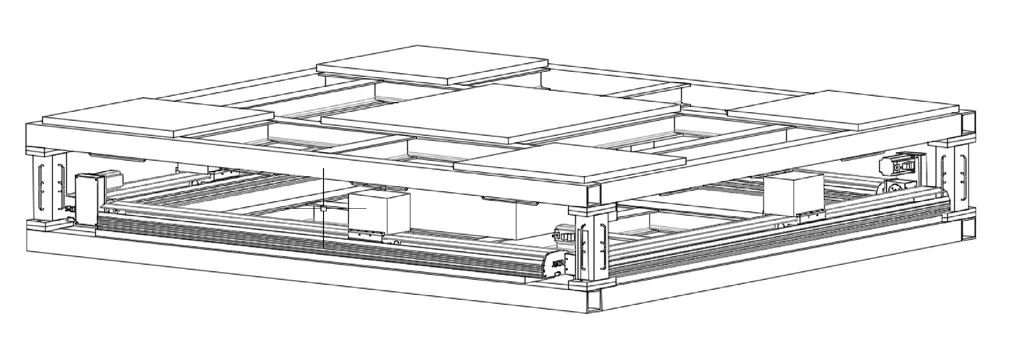

本方案中采用4个直线滑台加配重块的方式来实现这种工况,如图5所示。

图5 偏载机构

3.1 偏置载荷装置设计

为实现纵向与横向偏载的独立性,采用对称结构设计,在悬浮架上平台上前后左右对称布置4个直线滑台,其中左右两组滑台用于模拟前后偏载,前后两组滑台用于模拟左右偏载,并且不会对整个平台产生滚动力矩和俯仰力矩[9]。

3.2 偏载施加原理

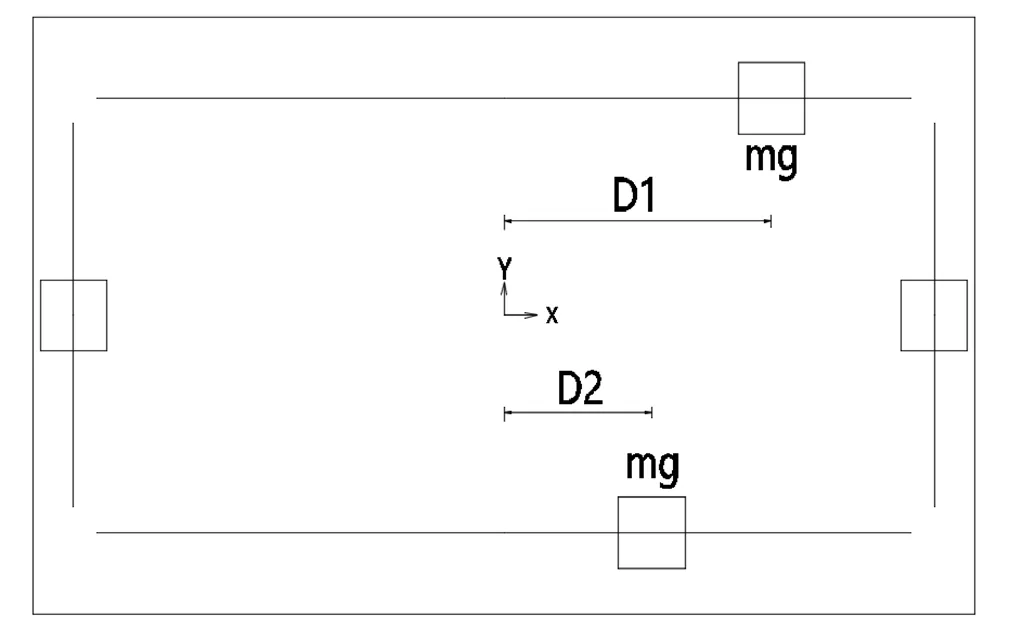

以纵向偏载模拟为例,如图6所示。

图6 纵向偏载原理

悬浮架左右滑台移动距离分别是D1、D2,配重块质量为m,那么由于配重块的移动给平台带来的偏转力矩为:

同样地,由公式(4)可知,平台的偏载可以通过控制滑台位移D1和D2来实现,横向偏载原理类似,不再赘述。

3.3 偏载性能分析

最大偏载能力,最大偏载速度是关键性能指标,需进行核算。

滑台数量:2个

配重块质量m:65kg

滑台最大可移动长度Lmax:1200mm

滑台最大移动速度v:1600mm/s

通过计算,得到平台的最大纵向偏载能力为1.56kN·m,最大纵向偏载速度为2.08kN·m。

4 结语

本文为解决悬浮实验中加载不方便、不可量化、劳动强度大等问题,设计了连续可调加载装置,实现了垂向加载和横向偏载的连续可控,核算了加载性能。总的来说,方案实现了负载的连续可调,节约了占地面积,降低了人工劳动强度,提高了工作效率,将负载控制转化成位移控制,使得加载过程能在计算机上进行。

本文对摩擦力和加载过程的动态过程未做深入讨论,这是后续可以进一步研究的方向。