飞机起落架扭力臂拓扑优化设计和分析

2021-09-08孙雪东韩梦威

孙雪东,韩梦威

(沈阳航空航天大学,辽宁 沈阳 110136)

0 引言

飞机在服役过程中自身重量对于飞行时间与耗油量有很大影响,减少飞机重量,即可降低飞行成本,也能减少二氧化碳排放[1]。飞机起落架扭力臂的自重已成为目前飞机领域中的研究热点[2]。通过采用拓扑优化与尺寸优化设计,可以提高材料利用效率。例如,陈淑芳[3]在CATIA软件中建立起落架扭力臂模型,然后通过仿真分析对扭力臂进行结构优化。王琨等利用有限元方法建立了缓冲支柱与上下扭力臂的三维模型,对扭力臂进行了尺寸优化。LIUJie[4]等使用拓扑优化技术,对传统的飞机扰流器进行了优化。李亮[5]通过ANSYS软件的参数化设计语言APDL进行混合建模,采用有限元模型对扭力臂进行理论分析。本文采用拓扑优化的方法对扭力臂结构进行优化设计。在满足强度与刚度的条件下,对扭力臂进行结构设计,得出优化模型并与原模型进行对比分析。

1 扭力臂结构设计

在活塞杆和外简之间增加了防扭转部件,即扭力臂部件。地面冲击载荷一部分通过缓冲系统传递给机身,扭矩则通过上下扭力臂消耗一部分,所以扭力臂能起到减震效果。本设计中的扭力臂结构尺寸主要来自相关的统计数据[6]。

2 拓扑优化有限元模型

2.1 有限元模型和网格划分

根据零件尺寸及与周边部件的配合要求,建立一个优化设计区域的模型。采用Solidworks进行网格划分,应用四面体网格,网格大小为5mm。在优化过程中手柄锁销以及链接销连接部位均为不可改变的非设计区域,中间部分为设计区域。

2.2 边界和加载工况

链接销传递的力通过链接销表面与扭力臂配合表面和接触面进行加载,手柄锁销表面与下扭力臂配合表面建立约束,模拟相应载荷。在典型工况中,链接销承受X向载荷较大,Y向载荷较小,将各工况中的各向载荷作用于该模型中,见图1。

图1 扭力臂受力分析示意图

2.3 材料属性和相关参数

国内外已有研究者对飞机起落架的材料进行分析,飞机起落架采用40CrNi2Si2MoVA,相关分析显示,40CrNi2Si2Mo VA材料具有强度高,韧性良好,疲劳强度高,横向塑性高,断裂韧性高,疲劳性优良和抗应力腐蚀性好等特点。用其制造飞机起落架,不但结构尺寸小,而且与飞机机体的寿命相仿,其相关参数见表1。

表1 材料相关参数

2.4 拓扑优化设计设置

采用Solidworks中simulation模块对已经优化设计完成的模型进行拓扑优化设置,建立拓扑优化模型。具体设置有①创建拓扑优化设计任务;②添加材料,夹具,载荷;③设置拓扑优化目标约束为减少质量40%;④设置控制:保留区域,拔模方向及对称。⑤创建网格,开始运行。

3 结果和讨论

3.1 原始模型应力分析

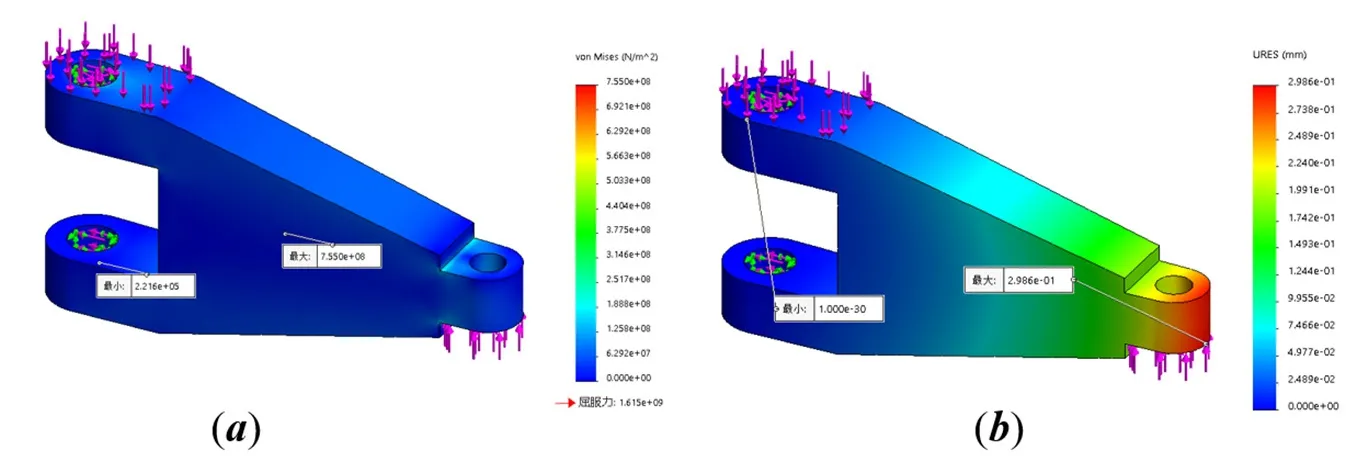

将有限元模型导入Solidworks中进行强度分析。如图2所示。图2(a)为应力图,整体来说都是在低应力的状态,可以大量去除材料,要注意的是,在优化厚度时要保证扭力臂肩部的应力不能过大,避免出现疲劳断裂。图2(b)为位移图,最大位移为0.3mm,最大应力为75.5MPa,最小应力为221.6KPa,远小于航空用钢40CrNi2Si2MoVA的最大屈服强度1615MPa,所以零件存在一定的应力富余区域。

图2 原始模型:(a)应力图;(b)位移图

3.2 原始模型厚度分析

通过应力分析可知,在拓扑优化前,可以先对中间设计部分优化厚度,考虑到连接部分可能发生疲劳断裂,优化设计以防止疲劳断裂为准,最大应力为189.8MPa。

3.3 拓扑优化分析

经过31次迭代优化后,设计区域达到质量要求后即停止计算,模型原重量为13.177kg,减重40%,拓扑优化后重量为7.938kg。第31次迭代优化后的设计区域网格情况如图3(a)所示,通过从扭力臂上部不断去除设计区域材料,满足约束目标条件。图3(b)和(c)为迭代计算后的应力、位移分布图。最大应力为206.5MPa,最大位移为0.4mm。但是实际加工中掏空加工较困难。

图3 拓扑优化图:(a)拓扑网格图;(b)应力图;(c)位移图

对拓扑优化设计过程中质量变化函数进行整理分析,再不断进行迭代计算,向减重40%接近,达到目标后,即停止运算,模型原重量为13.0kg,减重40%,拓扑优化后重量为7.8kg。

3.4 扭力臂拓扑优化模型

将上一步得到的拓扑优化后的结果转变成光顺网格模型,作为后续建立最终模型的参考,对设计部分即扭力臂腹部不用统一厚度。在满足使用要求前提下,将设计部分分成三个区域。如图4,第一区域厚度为15mm,第二区域厚度为10mm,第三区域厚度为7mm,圆通孔半径为30mm,最终质量为7.932kg。

图4 扭力臂优化模型视图:(a)主视图;(b)等轴侧视图

3.5 扭力臂最终优化结果分析

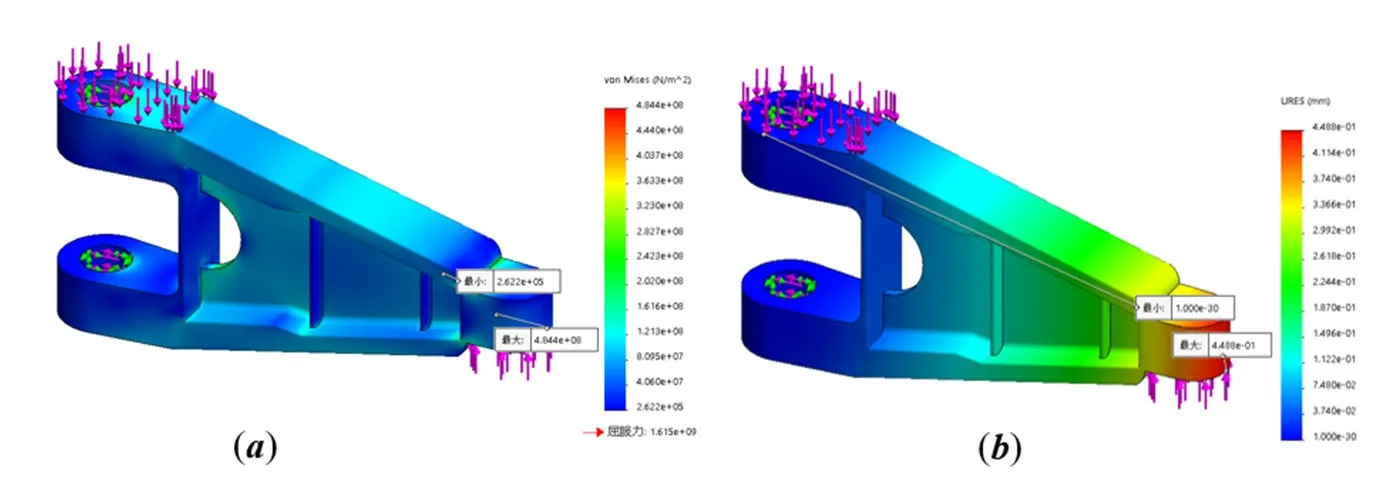

由表2可知,优化前扭力臂所受最大mises应力为189.8MPa,优化后为484.4MPa,优化后应力值仍符合强度要求。从图5(a)可以看到最大应力,优化前扭力臂最大位移为17.4mm,如图5(b),优化后最大位移为1.7mm。由表2可知优化前扭力臂的质量为13.177kg,优化后扭力臂质量为7.932,减少了39.80%,这说明材料的轻量化效果明显且材料得到了充分的利用。

表2 原始模型和优化模型结果对比

图5 扭力臂最终优化模型:(a)应力图;(b)位移图

4 结语

本文通过对梁架式起落架扭力臂进行拓扑优化的轻量化设计,分析和介绍了飞机扭力臂结构拓扑优化模型的设计方法。在满足刚度和强度要求下,扭力臂厚度分为三个区域,分别为15mm、10mm和7mm,并且有一个半径为30mm的圆通孔,使扭力臂质量共减少5.245kg,减重比为39.8%。本文的分析对飞机其它部件的优化提供了一定参考价值。