基于导前微分的锅炉动态加速控制策略研究

2021-09-08吕春颖

葛 朋,吕春颖,孙 哲,刘 超

(国能双辽发电有限公司,吉林 双辽 136400)

0 引言

锅炉超前加速控制是通过在机、炉协调控制系统中增加锅炉输入变化率(boiler input rating,BIR)控制逻辑实现的,不对锅炉设备以及其他硬件进行任何改造。 在分散控制系统(distributed control system,DCS)中编写BIR 控制逻辑,进而加快锅炉动态响应以适应不同工况,缩短锅炉负荷、主汽压力和温度调节的反应时间,使之与汽轮机工作更加协调,可改善机组的控制品质。 因此,BIR 控制是一种经济、实用的技术策略。

早在1989 年,BIR 控制就已经应用在700 MW直吹式制粉燃煤超临界直流锅炉中,参与电网自动增益控制(automatic gain control,AGC), 机组在35%~100%的负荷区间运行时,负荷变化率能够稳定在4%/min[1]。 在当前机组必须投入AGC 方式运行的背景下,满足电网调度的负荷要求是协调控制系统的主要目标。 所以协调控制系统大多采用锅炉跟随作为基础的控制方式。 但锅炉的燃烧系统是一个大迟延、大惯性的物理过程,因此提高锅炉控制的动态响应速度在现阶段的工程实际中仍具有重要的意义[2]。

1 协调控制策略及存在的问题

1.1 协调控制策略

机组协调控制方式下,负荷指令信号同时发给锅炉主控和汽机主控。 负荷指令信号经汽机主控修正后,以综合阀位指令的形式送往数字电液(digital electronic hydraulic,DEH)调节系统,从而控制汽轮机各个调节门开度,进而改变机组负荷。 锅炉主控下设有燃料控制子系统、给水控制子系统和过热蒸汽温度控制子系统。 锅炉主控根据机组当前的负荷偏差和主汽压力偏差,计算得出锅炉主控指令并送至燃料控制子系统。 由燃料控制子系统调节每台磨煤机的给煤量,进而调节锅炉热负荷。 汽机采用复合变压运行方式,主汽压力设定值由机组预先设置的滑压曲线计算得出。 协调控制系统有4 种运行方式,分别为手动方式、汽机主控方式、锅炉主控方式和协调控制方式。

1.2 存在的问题

燃煤发电机组在负荷指令发生变化时,汽机的功率响应速度较快,时间一般为秒级。 锅炉设备的功率响应速度较慢,时间一般为分钟级。 锅炉设备在改变热负荷时,需要经历燃料量变化、煤粉磨制、输送燃烧、工质热交换等物理过程。 由于整个物理过程存在不可克服的时间滞后,所以在锅炉设备变负荷过程中,主汽压力、汽温和给水系统均会受到一定程度的扰动。 由于超临界燃煤发电机组(简称为超临界机组)较亚临界机组的蓄热能力小,锅炉燃烧率变化时,主汽压或机组功率动态响应的惯性大幅减小,参数间耦合严重[3]。另外,基于现阶段全国煤炭市场形势,煤价高位运行且电煤紧张,各电厂来煤产地不固定且混配不均,锅炉燃料常年偏离设计煤种且热值变化较大。 综上所述,机组在运行中发生工况变化(尤其是快速变化)时,主要参数会因稳定性差而难以控制[4]。

2 BIR 控制的工作原理

在加、减负荷的初始时刻,通过BIR 控制逻辑生成BIR 信号,以前馈形式送至锅炉给煤、送风和给水等调节系统中,全面加速调节过程。 在负荷指令即将达到目标值之前,BIR 控制逻辑适时降低BIR 信号的强度,防止过程结束后产生超调。 当负荷指令等于负荷目标值时,BIR 信号消失[5]。 合理地采用前馈控制技术,使锅炉输入变化量能被控制得尽量接近抵消扰动所需要的控制量,并尽量减少反馈控制的缓慢调节,以免引起系统的不稳定或过度积分。 BIR 控制只能在协调控制方式下应用,因此,BIR 控制也可定义为“机炉协调锅炉超前加速控制”。

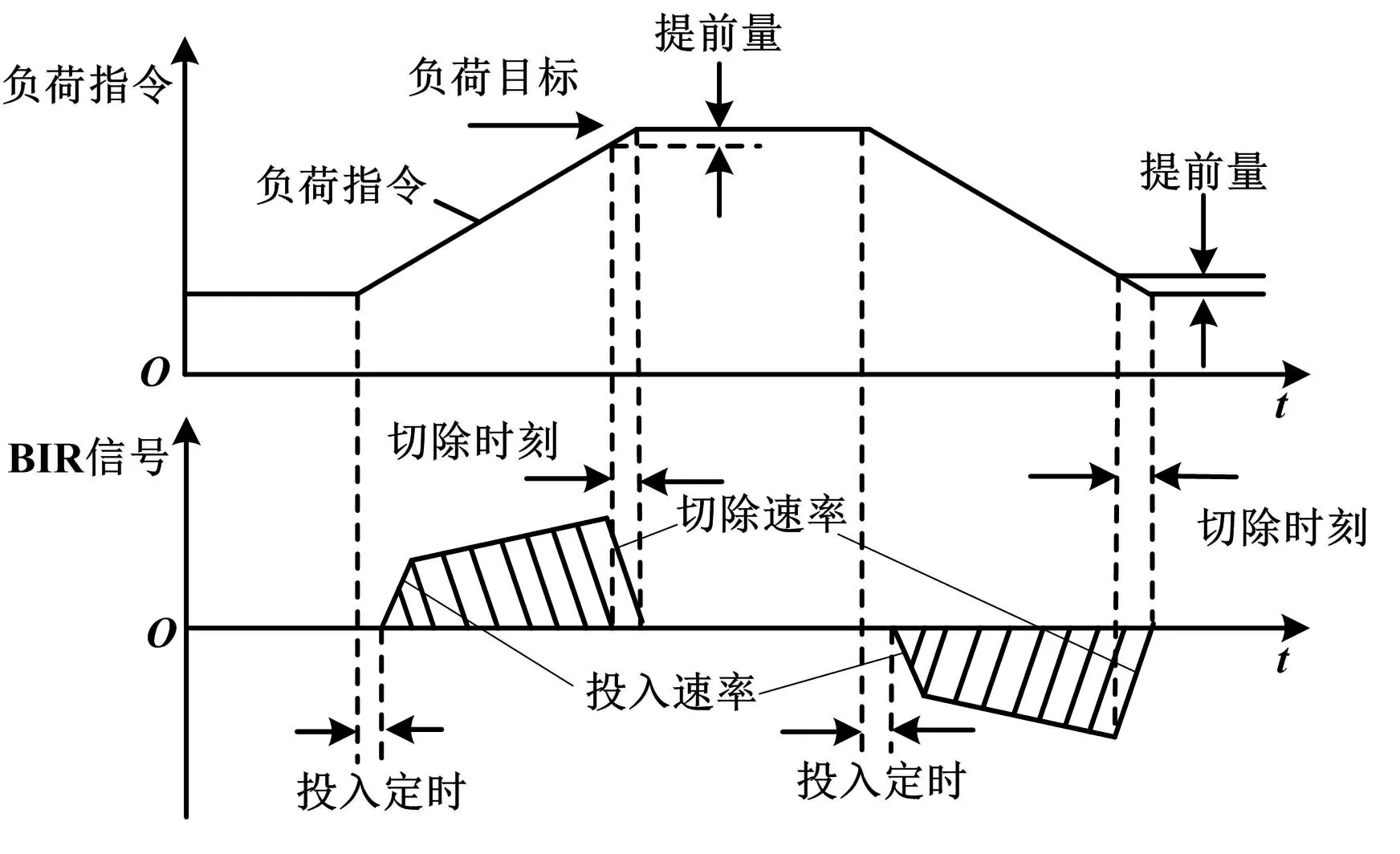

BIR 信号的设计原理如图1 所示。 机组目标负荷变化时,BIR 信号随着负荷目标值和实际负荷之间偏差的产生而产生,同时叠加到各子系统进而加快动态响应。 其一般是叠加到各子系统的设定值上,加大各分系统调节器的偏差,使调节器更快速地动作。 在机组负荷即将到达目标值时,BIR 信号以一定的速度快速切除。 当机组负荷达到目标值时,BIR 控制信号归零[6]。 BIR 控制只在动态调节时起作用,在稳态时不对系统产生任何影响。 作用的时间由锅炉实际的预期响应时间决定[7]。

图1 BIR 信号的设计原理Fig.1 Design principle of BIR signal

3 基于导前微分的BIR 设计原理

相对于汽轮机调节汽门的动作响应,锅炉的燃烧、热传导及达到预定蒸汽流量的过程较为缓慢。 除了过程滞后外,随着锅炉负荷的增减,锅炉自身的蓄能状态也在改变,尽管直流锅炉的蓄能较小,但也不为零。 某660 MW 机组试运期间曾进行了锅炉蓄能试验。 在机组负荷510 MW 稳定运行的工况下,锅炉侧调节状态维持不变,汽轮机各调节门的开度从40%左右快速开到100%,机组的负荷可以增加9 MW 左右,并能维持约100 s。 粗略计算,大约有1.36%的瞬态超量输出。这部分超量输出是机组蓄能释放的作用,在加减锅炉负荷时,需要额外补充或者释放掉这部分能量。 负荷指令变化时,BIR 控制信号生成量的准确性决定了动态补偿的准确性。 BIR 信号生成控制逻辑中的各参数调整要以动态补偿大小为依据。

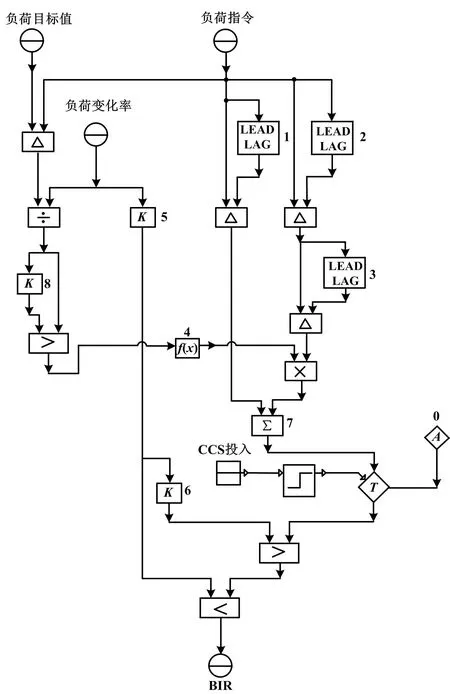

基于导前微分的BIR 控制信号生成逻辑如图2 所示。 超前滞后(LEADLAG)模块的传递函数为:

图2 基于导前微分的BIR 控制信号生成逻辑Fig.2 Generation logic of BIR control signal based on leading differential

式中:K为增益;T1为超前时间;T2为滞后时间。

在DCS 逻辑中,将所有的LEADLAG 模块(模块1、模块2、模块3)中T1设置为0,将K设置为1,则G(s)的传递函数如式(2)所示,即为一阶惯性环节。

式(3)为实际微分环节的传递函数,具有超前特性。 模块2 和模块3 构成负荷指令的二阶微分信号。该信号与一阶微分信号求和作为提升动态加速信号的投入速率。 加法模块7(Σ)有比例增益设置,可调整BIR 信号投入初期的幅值。 函数发生器模块4[f(x)]为一个带有死区的函数。 其主要作用是准确控制二阶微分作用投切,以改变BIR 控制信号的投入、切除时间,并可根据机组实际负荷指令的变化情况设定。 在模块4 的上游程序中,负荷指令目标值与实际值的偏差除以负荷变化率,即为从现有负荷达到目标负荷所需的时间,负荷指令有增、减2 个过程,所以比例模块8(K)设置值为-1,与自身代数值进行比较并选择较高值,即为绝对值功能(也可直接使用绝对值模块)。 比例模块5(K)、比例模块6(K)可以设置BIR信号的限制值增益。 BIR 信号的限制值一般为负荷变化率的倍数。 通过模块5 可设置正向增益,是该负荷变化率下的加负荷方向的最大幅值。 通过模块6 可设置负向增益,是该负荷变化率下减负荷方向的最大幅值,模块5、模块6 的增益倍数可以相同,也可以不同。BIR 控制策略在协调控制系统投入一定时间后起作用,一般时间设置为1 min 左右。 BIR 信号生成控制逻辑中,各个模块的参数是根据锅炉在动态变化时蓄热和燃烧系统的反应时间进行调整的,没有1 套完全适用各个机组的固定的参数[8]。

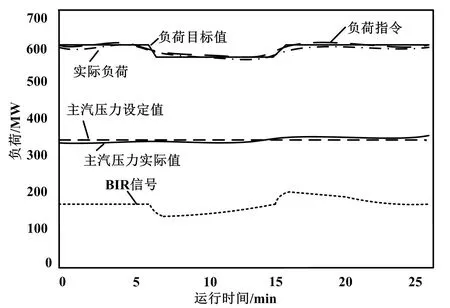

4 基于导前微分的BIR 应用试验

将基于导前微分的BIR 控制信号在某660 MW 机组中进行试验。 为保证设备安全,先给予10 MW 小范围扰动,让机组负荷目标值从600 MW 降至590 MW,并在稳定后升至600 MW。 某660 MW 机组面对10 MW 负荷扰动的BIR 信号曲线如图3 所示。

图3 某660 MW 机组面对10 MW 负荷扰动的BIR 信号曲线Fig.3 The BIR signal curves of a 660 MW unit facing a load disturbance of 10 MW

从图3 可以看出,机组的实际负荷和负荷指令基本保持一致。 扰动出现时,BIR 信号能快速生成,并随着负荷指令偏差的逐渐缩小而减小并最终为零,主汽压力变化不超过±0.2 MPa。 BIR 信号产生初期,由于负荷目标值变化,负荷指令开始动作,其一阶微分和二阶微分信号从零开始快速增大。 因工程实际的微分环节含有惯性,所以BIR 信号会逐渐减弱,在负荷指令等于目标值并不再变化时,一阶导前微分信号为零,二阶导前微分信号继续缓慢下降到零。 BIR 信号动态过程曲线和BIR 信号为零的直线所围成的面积就是动态补偿量,也就是在锅炉变负荷时需要额外补充或释放的蓄能。

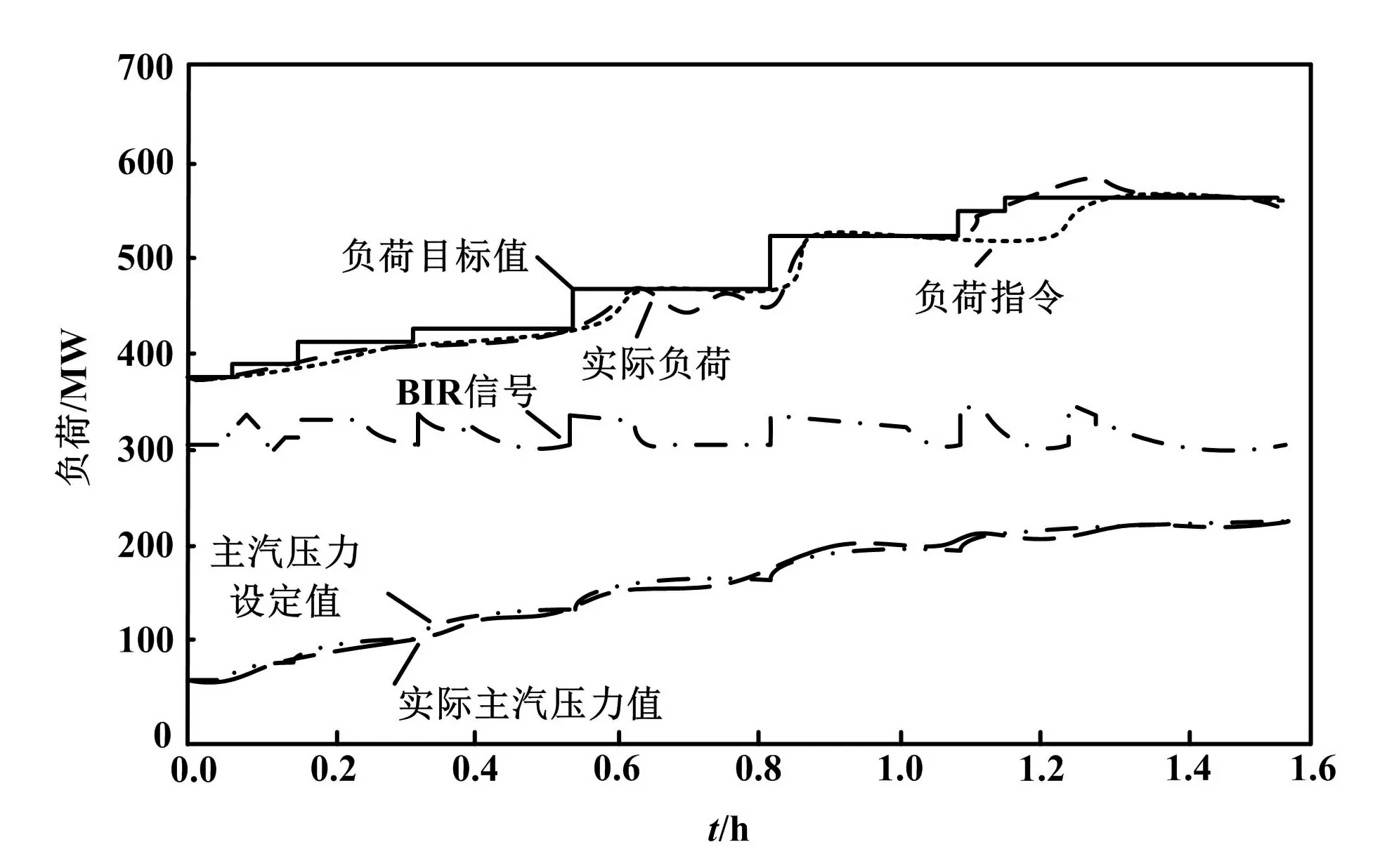

4.1 连续加负荷工况试验

某660 MW 机组进行连续加负荷工况试验,机组负荷指令为从400 MW 逐渐加负荷至600 MW,负荷变化率为6 MW/min。 某660 MW 机组连续加负荷工况下的BIR 信号曲线如图4 所示。

图4 某660 MW 机组连续加负荷工况下的BIR 信号曲线Fig.4 BIR signal curves of a 660 MW unit under working condition of load continuously adding

从图4 可以看出,虽然每次负荷变化的目标值不同,但几次较大幅度的负荷目标值变化所产生BIR 信号的幅值相同。 由之前的研究可知,BIR 信号的动态幅值是由负荷变化率决定的,负荷变化率与2 个比例模块5(K)、模块6(K)的乘积分别为正向和负向最大值,模块(K)的增益一般设置在3~8 之间。 另外,从图4 中还可以发现,BIR 信号的持续时间与负荷指令变化时间有关。 在负荷指令未达到新的负荷目标值之前,BIR 信号会持续,即在动态过程中会持续对锅炉各子系统加入前馈作用,加速各子系统被调量的变化。 这个持续的曲线形状(即动态信号的大小)是由模块1~模块3 这3 个超前滞后模块(LEADLAG)的惯性时间决定的,一般设置为10 秒级。 当负荷指令等于负荷目标值时,BIR 信号在惯性环节的作用下逐渐变为零。 减负荷工况下,BIR 负方向工作原理与正方向相同。

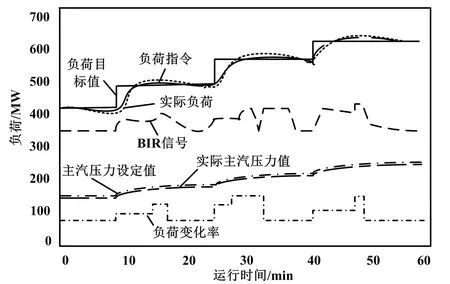

4.2 调整负荷变化率试验

某660MW 机组进行调整机组负荷变化率试验,负荷指令从450 MW 逐渐加负荷至600 MW,3 次改变负荷目标值过程中进行了负荷变化率的调整,初始负荷变化率为3 MW/min。 第一次加负荷过程中,初始负荷变化率为5 MW/min ,升负荷过程中调整为7 MW/min。 第二次加负荷过程中,初始负荷变化率为3 MW/min ,升负荷过程中调整为7 MW/min,并最终稳定在9 MW/min。 某660 MW 机组不同负荷变化率工况下的BIR 信号曲线如图5 所示。

图5 某660 MW 机组不同负荷速变化率工况下的BIR 信号曲线Fig.5 BIR signal curves of a 660 MW unit under working condition of different load variable rate

从图5 可以看出,在负荷变化率变化的瞬间,BIR的幅值发生跃升。 其目的就是为了进一步快速改变锅炉各子系统的设定值,充分利用锅炉蓄能,进而提高机组主汽压力和功率的响应速度。 在第二次加负荷过程中,升负荷率从7 MW/min 调整到9 MW/min,运行人员在协调控制系统中按下了“保持”按钮,负荷指令此时停止攀升,可以看出BIR 信号瞬间复位并出现负向值,加负荷过程快速终止。 BIR 信号出现负值是为了防止稳态之后出现较大的过调,起到一种动态超前指令拉回的作用。 通过以上研究,这个作用的大小也是由3 个超前滞后模块(LEADLAG)的惯性时间决定的。

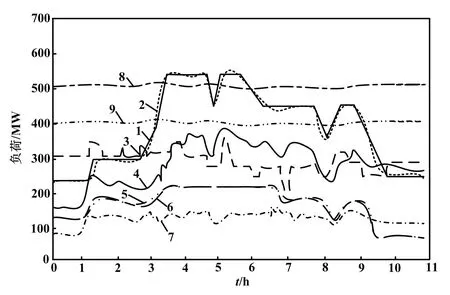

4.3 连续投入试验

对某660MW 机组进行BIR 控制信号连续投入试验,以9 MW/min 的负荷变化率,从300 MW 加至600 MW 再减至300 MW。 某660 MW 机组连续变负荷工况下的BIR 信号曲线如图6 所示。

图6 某660 MW 机组连续变负荷工况下的BIR 信号曲线Fig.6 BIR signal curves of a 660 MW unit under working condition of load continuously varying

图6 中,负荷的最大超调量约为9 MW,主汽压力的最大超调量为0.5 MPa。 主汽温度的最大动态偏差在±6 ℃范围内,中间点温度最大动态偏差在±5 ℃以内。 每次负荷指令变化时,BIR 信号持续的时间和幅值均不同,但对于给水指令和燃料主控指令进行了明显的优化加速。 在负荷指令变化瞬间,给水和燃料指令均有不同幅度的上升或下降,而且主汽压力、温度没有出现较大波动,控制效果较为理想。 BIR 控制信号通过前馈叠加到给煤、送风和给水等子系统中。 由于各系统的响应时间不同,BIR 控制信号虽能加快锅炉的负荷响应,但是前提是必须保证机组在任何工况下,都能满足给煤量与给水流量的比例保持在一个合理范围内。 这也是直流锅炉控制的关键[9]。

4.4 调整注意事项

由于燃料、风量、给水各子系统在锅炉工况变化时的相应特性不尽相同,送往各回路的BIR 信号可根据机组负荷变化时的响应特性,以锅炉运行数据为依据,独立设计作用方式并调整控制参数。 一般来说,由于要维持锅炉富氧燃烧,BIR 信号送往风量控制系统的部分总是使其向增加的方向调整[10]。 BIR 信号送至给水系统的部分要经过二阶或三阶惯性环节再叠加到流量调节器的设定值上,以适当减缓响应速度,与给煤控制同步,保持汽温稳定。 BIR 信号送至给煤控制系统的部分要经过风量和水量的限制之后再叠加到给煤调节器的设定值上。 锅炉负荷变化的动态过程中,重点解决燃料、给水、风量的动态匹配问题。 通过合理的设计和试验,BIR 信号可以动态实现不同系统之间的快慢调节[11]。

目前,600 MW、1 000 MW 级机组的协调控制系统中,均可使用基于导前微分的BIR 控制策略。 协调控制系统设计的难点在于锅炉和汽机的功率平衡问题。 根据经典控制理论,反馈控制是偏差产生之后的被动调节,时序上是不及时的。 一般控制系统设计时利用前馈加快动态响应、反馈稳定工作状态,应合理地、混合地采用这2 种策略。 从功率 、物料平衡的观点看,如果并行前馈量调整合理,锅炉控制系统的实际工作点可以逼近理想工作点,进而使锅炉各子系统的反馈调节器均在小偏差调节状态,从而加快机组的动态响应速度。 基于导前微分的BIR 控制对加快锅炉动态响应速度并稳定功率和物料的平衡关系起着积极的作用[12]。

5 结论

基于导前微分的BIR 控制策略,是在对机组自身控制特点进行深入分析研究后,借鉴同类型机组的经验,利用微分作用的超前功能设计的,具有较强的实用性。 通过工程设计和现场试验,现场技术人员可利用此方法在协调控制系统中增加此功能,并不断完善和优化控制参数,以满足各类燃煤发电机组的控制需求。现阶段控制系统外挂各类智能控制、优化算法的产品较多,但对于现场维护人员而言,基本上还是属于黑箱控制,非专业技术人员无法直接进行调整和优化。 基于导前微分的BIR 控制策略组态方法简单,可调参数较少,便于维护人员理解和调整。 合理的参数设置能大幅改善锅炉对负荷指令变化的响应特性,进而提高机组AGC 响应的及时性。 国外先进工业国家对BIR的应用研究已经非常深入和细致,既有理论指导,又有现场实践。 国内各火力发电机组均采用DCS 系统作为控制装置。 国产DCS 系统已达到世界先进水平,但是在机组控制策略研究方面还需作深入研究,以进一步挖掘并发挥DCS 控制逻辑的功能。