空巷充填支柱支护技术在岳城煤矿的应用

2021-09-08上官军卫

上官军卫

(山西晋能控股煤业集团沁秀公司岳城煤矿,山西 晋城 048006)

引言

岳城煤矿为晋能控股煤业集团下属整合矿井,由于整合前小煤窑私挖滥采,形成了大量废巷、空巷,导致优质煤炭资源浪费严重,对后续开采也造成了很大安全问题。目前工作面过空巷主要通过密集支柱或铺设木垛等支护顶板,使用锚杆、锚索加固顶板及两帮,或是对顶板及两帮进行注浆加固。但是由于这些空巷多为废弃的巷道,施工人员现场加固时面临较大的安全隐患。因此,急需寻找更为可靠的施工技术,对工作面过空巷问题进行分析和处理,保证工作面安全回采。

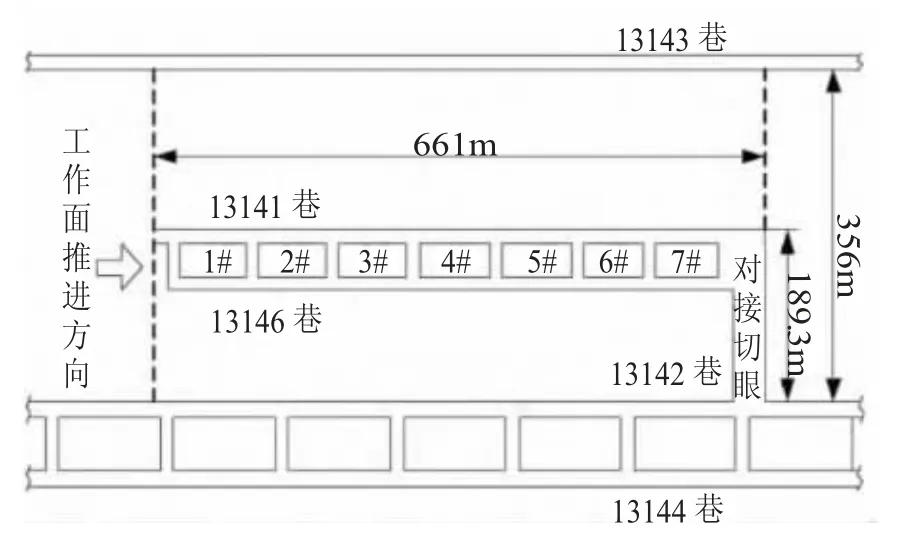

1 岳城矿五盘区1314 工作面现场概况

1314 工作面位于岳城矿五盘区大巷以北,1312工作面以西,五盘区北翼集中回风巷及胶带巷以东。工作面存在多条废巷、空巷,且660 m 以里布置一条长度为189.3 m的对接切眼空巷。煤层顶底板均为砂岩,平均厚度为4.27 m。工作面采用“两进两回”通风方式,其巷道布置如图1。

图1 1314 工作面巷道布置图

工作面回采期间,由于现场废巷空巷较多使上方顶板应力集中,周期来压及空巷上方的叠加应力导致煤壁破碎,顶板漏顶严重,多次补强支护后效果不明显,补强锚杆、锚索失效。因此非常有必要布置空巷支柱,保证空巷两侧煤壁的稳定性。

2 空巷支柱方案

2.1 支柱工艺

空巷支柱结构是广泛应用于房柱式开采中替代煤柱支护顶板的一种临时结构,包括上部让压层和下部承载层。让压层能够为顶板下沉让压提供缓冲空间,满足大断面支护需求,承载层是采用双液无机充填粉体(硫铝酸盐水泥+石膏石灰)充填而成的承载体,能够有效代替单体柱进行临时支护。其主要工艺如下:

支柱布置设计→材料、管路、设备就位连接→吊挂固定模袋→下部支柱材料泵送充填→固结成型→上部发泡材料充填→安装防护设施,拆除木板。

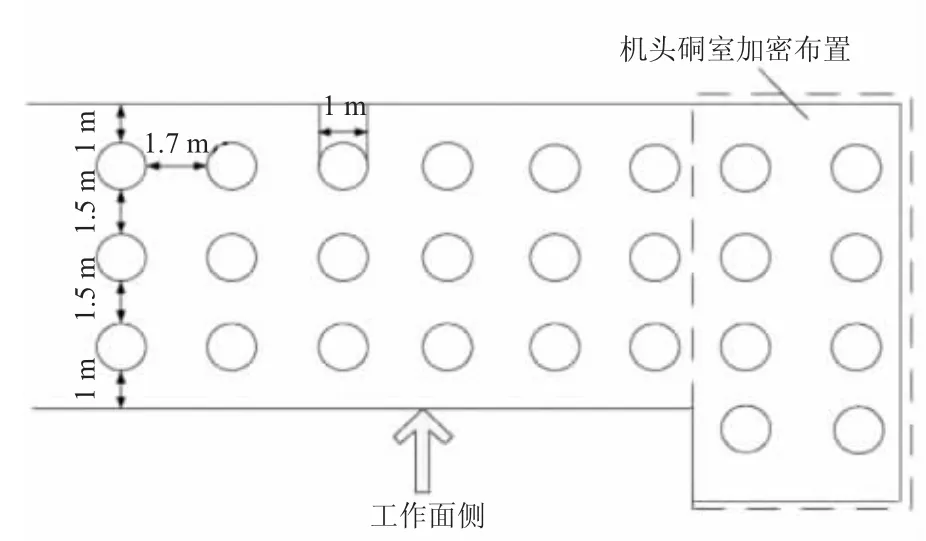

2.2 空巷支柱布置

综合巷道地质条件对空巷支柱布置方案进行了设计。在工作面横川和13146 巷平行段巷道内,按照巷道走向方向每排布置两个支柱,每排之间边对边距离为1.5 m。支柱距离回采侧煤帮距离约为1.0 m。横川口布置三排13 个直径1.0 m、高度4.1 m 支柱,巷道中段共布置178 根支柱,支柱直径1.0 m,高度4.1 m。13146 巷与13142 巷连接端头部分长度约10m 范围,巷道高度4.3 m 左右,机头硐室需另外布置直径1.2 m、高度4.5 m 支柱共8 根。支柱布置示意图见下页图2。

图2 横川充填支柱布置示意图

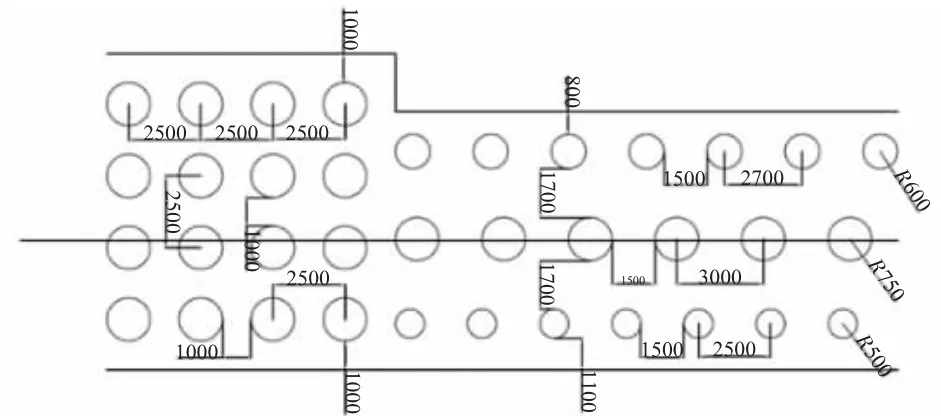

2.3 对接切眼充填支柱布置

对接切眼总长189.3 m,支柱布置方案如下:

1)对接切眼与13412 巷连接处支柱设计;此处长度约10 m,宽度约11 m,高度为4.6 m 左右。沿切眼方向支柱按照3 列布置,采用直径1.2 m 支柱。布置方式为4*4,支柱间排距1 m*1 m,支柱靠近两侧煤壁的间距均为1 m,支柱的布置数量约为16 个。

2)里程11~19 m 为巷道起坡段,巷高逐渐降低为3.9 m,按照对接切眼的走向方向每排布置三个支柱,每排间距(边对边距离)为1.7 m。支柱距离回采侧煤帮距离约为0.8 m,距离另一侧煤壁间距为1.1 m。近帮支柱直径分别为1.2 m、1 m,巷道中部支柱直径设计为1.5 m。沿空巷方向每排间距(边对边距离)为1.5 m,支柱高度统一设计为4.5 m。

3)里程19~180 m 区域巷高稳定,此处支柱布置方式与起坡段相同,支柱高度统一设计为4.1 m,布置示意图如图3 所示。

图3 对接切眼空巷支柱布置示意图(单位:mm)

支柱的布置数量约为204 个,其中Φ1 m×4.1 m 65 个,Φ1.2m×4.1m60 个,Φ1.5m×4.1m54 个,Φ1m×4.5 m 3 个、Φ1.5 m×4.5 m 6 个,Φ1.5 m×4.8 m 16个。如遇现场特殊情况,可用直径1.2 m的支柱替代直径1.5 m的支柱。

3 效果考察

3.1 工作面支架阻力监测

工作面共计布置液压支架204 架,支架额定工作阻力12 000 kN,为了对支架工作阻力情况进行监测分析,将整个工作面分为上、中、下三个监测区域,工作面中部监测15 个支架,工作面机头和机尾各监测3 个支架,共计监测21 个支架,安装21 个综采支架记录仪,对工作面回采过程中的支架阻力数据进行监测分析。因此,在工作面通过空巷区域时,可以利用已经安装的综采记录仪,对支架阻力数据进行采集和处理,同时与工作面正常回采阶段的支架阻力数据进行对比,以分析工作面过空巷区域的矿压特征,考察分析空巷处理效果,如图4 所示。

图4 横川、对接切眼充填效果图

考虑到空巷位于工作面下半部分,对工作面下部143、153、163、173 支架进行重点分析。2019 年6月10 日,工作面机尾距离13146 巷(平行段)10 m左右,支架压力尚没有明显的变化;2019 年6 月11日,工作面机尾距离13146 巷(平行段)5 m 左右,支架数据有明显增阻,并在工作面进入空巷后达到峰值,如表1 所示。

表1 工作面过空巷前后支架数据对比

工作面距离空巷巷帮5 m 时,支架压力数据开始明显增大,并在支架进入空巷后达到峰值;空巷对应的支架范围是100~203 架,从数据统计来看,空巷两端压力较小,中间范围压力较大,数据分析与现场目测基本一致,空巷两端各30 m 范围围岩变形明显小于中部范围;支架进入空巷以后平均工作阻力显著升高,较进入空巷前约提高了1 倍[1-3]。

2019 年6 月13 日工作面机尾支架进入空巷,机头保持不动,调斜角度2°~3°,6 月15 日工作面机尾通过空巷,6 月19 日整个工作面完全通过空巷,影响时间约3 d。

3.2 巷道变形观测

自2019 年3 月17 日至2019 年3 月24 日,安排专人对井下13141 巷中布置的测点进行跟踪观测,测点的巷道变形观测数据见下页表2。

表2 13141 巷巷道变形观测数据统计表

13141 巷基本位于工作面中部,与工作面推进方向平行,随工作面推进受采动影响和超前支承压力的作用围岩发生变形,巷道变形尤以底鼓最为明显,但整体稳定性较好,未对生产造成影响。监测数据显示,随工作面的推进,13141 巷前方15 m 位置底板开始鼓起,距离工作面5 m 内时,超前单体柱回撤,底鼓速度加快,最大底鼓量达到831 mm;超前8 m范围巷道两帮注高分子材料,效果比较明显,煤帮较为完整,最大收缩量313 mm;巷道顶板进行了锚索补强,整体强度较高,直到工作面前方2 m 左右,顶板破碎后部分锚索失效,顶板迅速下沉,最大下沉量469 mm。

4 结论

工作面采用充填支柱支护后,支架进入空巷以后平均工作阻力显著升高,空巷两端各30 m 范围围岩变形明显小于中部范围;随工作面的推进巷道顶底板变形开始加速,超前注浆区变形减缓并逐渐停止,巷道煤帮最大收缩量达到313 mm,顶底板最大下沉量469 mm,工作面安全通过空巷,说明该支护工艺能够有效控制大断面空巷变形。