F2400型放顶煤液压支架顶梁破损原因分析与改进研究

2021-09-08张强

张 强

(山西大同永定庄煤业公司,山西 大同 037024)

引言

放顶煤液压支架作为煤炭采掘过程中的重要设备,是采煤工作面正常运行的重要保障[1],直接关系着煤炭开采的安全性和效率,必须引起高度重视[2-3]。顶梁作为放顶煤液压支架的关键结构件,其结构的强度与液压支架的承载能力息息相关[4-6]。

1 放顶煤液压支架的特点及问题

煤炭采掘工作面内正在使用的是F2400型放顶煤液压支架,因其具有很好的适应性,在煤炭采掘工作中的应用较为广泛。其特点包括:具有连续较低的放煤口,放煤效果好、采出率高;煤壁到放煤口的距离较大,有利于顶煤的破碎及放落;较低的出煤口有利于降低工作面内部的煤尘浓度,可改善矿工的作业环境;四杆机构的运用,使其具有较强的承载能力,工作稳定性较好;尾板具有切割煤块的功能,保证放煤口下煤顺利进行,有利于顶煤的冒落,保证放煤的连续性和效率。虽然放顶煤液压支架具有较多的优点,但是近两年煤炭采掘量不断增加,对其结构强度要求较高,因顶梁服役条件较为苛刻,工作过程中出现了破坏,导致液压支架失效,因此有必要进行原因分析和优化改进。

2 放顶煤液压支架顶梁有限元分析

2.1 顶梁三维模型的建立

放顶煤液压支架顶梁有限元分析的第一步是建立顶梁的三维模型,经过顶梁的现场测绘,结合工程图纸,完成了F2400型放顶煤液压支架顶梁三维模型的建立。为了提高后续有限元仿真分析的效果,降低仿真计算时间,建模过程中进行了一定程度的简化,忽略了结构中对分析结果影响不大的倒角、圆角、螺纹等。

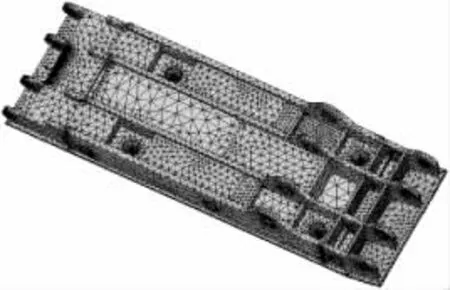

2.2 材料属性设置及网格的划分

完成F2400型放顶煤液压支架顶梁三维模型建立之后另存为.igs 格式文件,将其直接导入到ANSYS仿真计算软件中,打开无误即可进行材料属性的设置,顶梁材料为16Mn,其弹性模量为200 GPa,泊松比为0.3,屈服强度为345 MPa。材料属性设置之后进行网格的划分,为了保证顶梁网格划分的质量,因其结构较为简单,选择自由化分网格的方法,网格划分结果如图1 所示。

图1 顶梁网格划分结果

2.3 载荷与约束的施加

仿真结果的准确性与其载荷及约束条件的施加密切相关,根据放顶煤液压支架顶梁的实际工作情况确定顶梁两端的载荷设置为额定工作压力的1.2倍为宜。分析过程中的姿态设置为支架最大高度减去支架行程的1/3,约2.5 m。结合放顶煤液压支架系统结构及位姿状态,计算得到顶梁所受的集中力大小为7 500 kN,有限元仿真计算时将其均布在各个柱窝位置。边界条件设置时,将顶梁垫块位置为位移约束,具体将其X、Y、Z 方向的位移均设置为零。

2.4 仿真结果分析

完成放顶煤液压支架顶梁有限元分析前处理之后可以启动ANSYS 仿真软件自带求解器,进行放顶煤液压支架顶梁结构强度的计算。仿真计算完成时从分析结果中提取放顶煤液压支架顶梁仿真分析结果,获得应力分布云图如下页图2 所示。由图2的放顶煤液压支架顶梁应力分布云图可以看出其最大应力值为321.458 MPa,存在明显的应力集中,位置出现在了放顶煤液压支架顶梁的柱窝。应力集中位置的应力值为321.458 MPa,与其材料的屈服强度极为接近,是其工作过程中出现破坏的主要原因,因此必须进行改进设计才能避免类似破坏事故的再次发生。

图2 放顶煤液压支架顶梁应力(Pa)分布云图

3 放顶煤液压支架顶梁的改进

3.1 改进策略

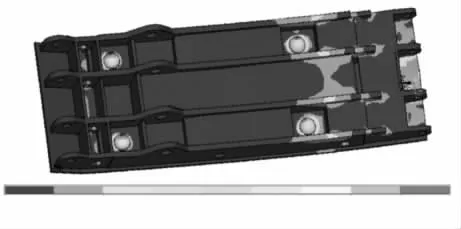

机械结构优化方法众多,类似放顶煤液压支架顶梁的结构件,在提高强度改进时的方法包括以下几种:第一是更换放顶煤液压支架顶梁的加工材料,将原来的16Mn 用高强度结构钢或者合金钢代替,以此提高整个放顶煤液压支架顶梁结构的强度和承载能力;第二是优化改进放顶煤液压支架顶梁结构件的热处理工艺,得到最优的热处理方法,以此充分发挥放顶煤液压支架顶梁使用材料的力学性能,达到提高力学性能均匀性和承载能力的效果;第三是改进放顶煤液压支架顶梁结构形状,避免出现变化较大的截面和尺寸,降低结构出现应力集中的可能,保证其较好的承载能力;第四是在放顶煤液压支架顶梁中应力集中位置进行结构改进,增加筋板或者应力集中位置的板厚等,以便降低放顶煤液压支架顶梁应力集中程度。综合考虑放顶煤液压支架顶梁改进的可行性,此处选择在放顶煤液压支架顶梁应力集中位置布置筋板的方法进行优化改进,在顶梁四个柱窝的位置增加了两条加强板,改进之后的放顶煤液压支架顶梁结构如图3 所示。

图3 放顶煤液压支架顶梁改进结构

3.2 改进结果分析

为了验证放顶煤液压支架顶梁结构改进的结果,对改进之后的放顶煤液压支架顶梁再次进行三维模型的建立,之后采用与改进之前有限元仿真分析前处理相同的过程进行参数设置。参数设置完成启动ANSYS 有限元仿真软件的求解器进行放顶煤液压支架顶梁的强度分析,分析结果如图4 所示。由图4 改进之后的放顶煤液压支架顶梁应力云图可以看出,最大应力值为246.189 MPa,应力集中位置依然出现在放顶煤液压支架顶梁的柱窝,相较于改进之前降低了约75 MPa,应力集中应力值远离放顶煤液压支架顶梁材料的屈服强度。由此可见,通过在柱窝位置增加加强板的改进方法取得了很好的改进效果,对于指导实际生产过程中的放顶煤液压支架顶梁改进具有重要的指导意义。

图4 改进放顶煤液压支架顶梁应力(Pa)分布云图

4 应用效果评价

根据上述仿真分析与改进结果开展了放顶煤液压支架顶梁的制造工作,并且将重新加工的放顶煤液压支架顶梁应用到了服役的放顶煤液压支架当中,进行了为期半年的跟踪记录。结果表明,改进之后的放顶煤液压支架顶梁工作过程中稳定可靠,能够适应当前工作面的采煤强度。相较于改进之前,放顶煤液压支架的故障率降低近15%,节约维修成本近5%,预计放顶煤液压支架使用寿命能够延长7%,为企业产生经济效益近230 万元/年,取得了很好的应用效果,也验证了仿真优化结果的准确性。

5 结论

1)液压支架顶梁破损的主要原因是顶梁的柱窝位置存在应力集中,应力值为321.458 MPa,接近材料的屈服强度。

2)通过在顶梁的柱窝位置增加加强板的方法进行优化改进,改进之后的应力集中情况得到了改善,放顶煤液压支架的故障率降低近15%,节约维修成本近5%,预计放顶煤液压支架使用寿命能够延长近7%,为企业产生经济效益近230 万元/年。