六面顶压机合成过程中线性卸压机构的设计与应用*

2021-09-08王本亮熊莎莎冯晓鹏刘明岗岳海姣华淑杰

王本亮, 熊莎莎,, 冯晓鹏, 刘明岗,3, 岳海姣, 华淑杰

(1. 河南机电职业学院, 郑州 451191)(2. 河南省超硬材料智能制造装备集成重点实验室, 郑州 451191)(3. 河南明华智能系统研究院有限公司, 郑州 450001)

在人造金刚石生产过程中,提高六面顶压机的压力控制精度,对提升金刚石合成质量及六面顶压机使用寿命起着至关重要的作用。在合成过程中,六面顶压机的6个油缸压力高达80 MPa;合成结束后,超高压油液需要泄流降压,卸压范围较大。由于6个油缸安装时存在一定的对中误差,为保障生产现场安全,减少裂锤及爆炸发生,缸内压力需逐步、依次降低[1]。

在现阶段,六面顶压机的卸压方式多采用多个电磁换向阀控制多个单级卸压阀的通断,在不同的压力段打开相应的单级卸压阀,控制阀体内的节流孔流量来完成卸压,卸压方式为阶梯形卸压,卸压曲线为多段不连续的离散曲线,且卸压时间长,卸压冲击力大。同时,现有的卸压系统是由多个电磁换向阀组成的,其结构复杂、控制烦琐、可靠性低。因此,需从延长六面顶压机顶锤使用寿命及减少锤耗的角度对卸压机构重新设计,以提高其卸压曲线的可控性、平稳性,是当前产业界和学术界亟须研究的课题。

为满足生产需求,设计一种由步进电机驱动的线性卸压机构,结合PID控制系统,针对不同合成工艺时的卸压曲线进行理论仿真,分析不同阀芯半锥角及阀口节流孔直径下的卸压曲线,并对卸压机构的卸压效果进行实验验证。

1 线性卸压结构及其动态模型

1.1 线性卸压理论

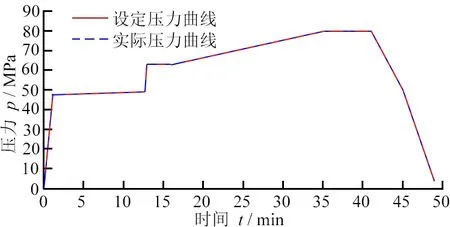

在六面顶压机控制系统内,线性卸压是指系统压力按照预设的曲线连续线性减小,如图1所示。编制线性卸压工艺曲线时,需根据液压系统的压力传感器反馈的压力值,使用PID算法来控制阀芯运动,从而实现实际卸压曲线与理论卸压曲线一致。

图1 线性卸压曲线图Fig. 1 Linear pressure relief curve

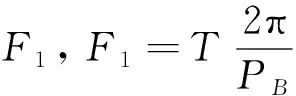

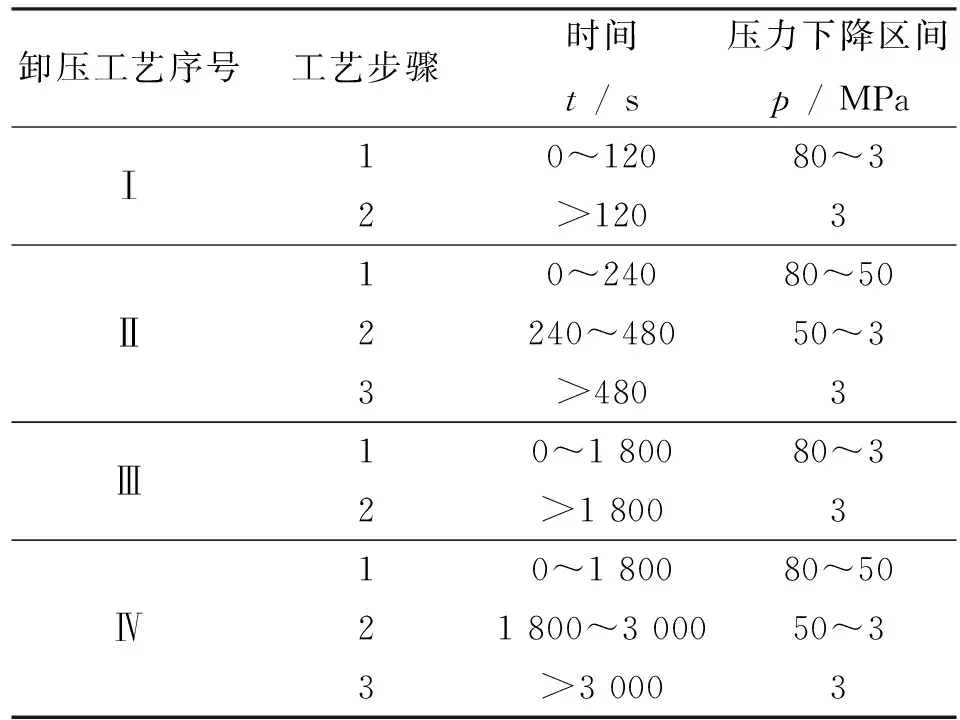

六面顶压机合成时,6个油缸相互连通,使各个缸体内部的压力一致。根据合成工艺需要,当系统压力需要降低时,卸压装置逐步、缓慢地降低压力。根据阀芯运动的特点,建立其机械传动装置模型,如图2所示。

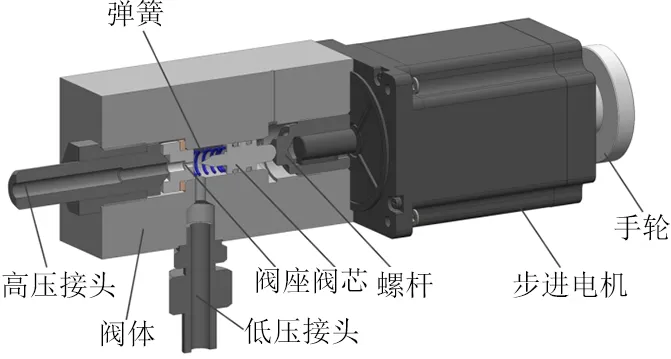

图2的线性卸压装置由阀体(含阀座、节流孔、锥阀芯、弹簧)、螺杆组件、步进电机、油箱、两位两通液控阀及压力传感器等组成。当系统需要卸压时,两位两通液控阀打开,步进电机收到控制系统指令后带动螺杆反向旋转,螺杆在阀体螺纹作用下远离节流孔,与螺杆接触的锥阀芯在前端弹簧的作用力及系统压力的作用下远离阀座,高压油液从6个缸体无杆腔返回油箱,系统压力降低。根据压力传感器返回的数值,PID控制系统调节步进电机输入脉冲,实时改变阀芯位移,使系统压力逐渐达到理论设定值[2]。

图2 卸压装置模型Fig. 2 Model of pressure relief device

1.2 锥阀芯结构及动态工作模型

图3为锥阀芯及阀口结构示意图。如图3所示:油液由P口流向T口,锥阀芯前端安装有弹簧,在弹簧力作用下锥阀芯后端与螺杆相接触。

图3 锥阀芯及阀口结构示意图Fig. 3 Structural diagram of cone valve core and valve port

当油液流经节流孔时,由于阀芯运动,其流通截面是随着阀口开度变化而变化的,可以简化为以入口直径d为底圆直径的圆台。以该圆台的侧面积为研究对象,近似得出锥形阀体减压的流通面积As为[3]:

As=πxsinφ(d-xsinφcosφ)

(1)

式中:d为阀座节流孔直径,x为阀芯位移,φ为阀芯半锥角。

根据液体流经阀口的流量经验表达式,得出经过阀口的流量Q1为[3]:

(2)

式中:Cq为流量系数,阀口的流量系数是相对稳定的常数,取值范围在0.60~0.90;Δp为入口与出口压力差;ρ为液压油密度。

根据阀芯的工作原理,阀腔内流量Q2的连续性方程可表述为[4]:

(3)

式中:V为阀腔容积,E为油液刚度,pv为阀腔压力,t为卸压时间。

(4)

式中:m为阀芯质量,k为弹簧刚度系数,x0为弹簧预压缩量,T为步进电机输出转矩,PB为螺杆的导程,η为螺杆传动效率。

根据步进电机的运动特性,阀芯位移为:

(5)

式中:n为步进电机转动输入脉冲数,t0为步进电机旋转1周需要的脉冲数。

由式(4)可知:阀芯位移x改变了系统的压力与流量。当设定随着时间变化的系统压力时,由式(5)可知:通过调节步进电机的输入脉冲数,可以改变阀芯的位置,从而降低系统的压力,达到与设定压力相匹配的目的。

1.3 经典PID控制

通过对卸压系统建模,从理论上分析线性卸压系统的可行性。为了提高压力控制精度,实现压力的自适应调整,引入经典PID控制算法[7],其基本表达式为:

(6)

u=SV-PV

(7)

式中:v为PID输出值,Kp为比例增益,Ki为积分增益,Kd为微分增益;u为压力偏差值,SV为压力目标值,PV为压力测定值,t1和t2为卸压起止时间。

PID控制结构如图4所示。图4中:1/S表示u积分,S表示u微分,Mv为步进电机输入脉冲,SV为设定的系统压力值,PV为压力传感器反馈的系统压力值,G(S)表示前向通道传递函数。

图4 PID控制结构图Fig. 4 PID control structure diagram

2 线性卸压机构的仿真计算

2.1 AMESim模型建立

根据线性卸压机构的工作原理及上述数学模型,以锥形阀芯的动态特性为研究对象,采用AMESim软件,使用Signal库、Mechanical库、Hydraulic库、HCD库建立仿真模型,进行元件建模[8]。

建立的线性卸压机构AMESim模型如图5所示[9]。由图5可知:(1)在图5的上半部分,首先使用带有质量属性的活塞单元建立六面顶压机的油缸模型,使用弹簧阻尼单元模拟六面顶压机合成时的外部负载,并将6个油缸无杆腔的进油口相互连通。使用恒压源模拟液压泵,恒压源通过单向阀接入6个油缸的无杆腔回路,且该回路接入压力传感器,建立六面顶压机卸压前的工作压力模型。6缸工作压力参数如表1所示[10];(2)在图5的中间部分,将两位两通换向阀的P口接入6个油缸连通回路内,A口接入线性卸压机构的进油口。其中,线性卸压机构的阀口模型是带有锥阀芯及节流孔的阀座模型,在锥阀芯的前端设置有复位弹簧,使用线性位移和速度模块模拟螺杆驱动机构,以此驱动锥阀芯往复运动,建立线性卸压机构的物理模型,其主要参数如表2所示;(3)在图5的下半部分,使用分段线性信号源,模拟理论设定的卸压曲线,其压力与压力传感器反馈的实际压力求差后,输入到PID控制器模块,PID控制器的输出值为驱动电机的输入脉冲数;调用f(x)函数模块,将驱动电机输入脉冲数转换为阀芯的位移量,电机驱动螺杆做机械传动,传递给锥阀芯的运动过程等效为比例延迟环节[11],从而建立起卸压控制系统模型。

表1 6缸工作压力参数Tab. 1 Working pressure parameters of six cylinders

图5 线性卸压机构AMESim仿真模型Fig. 5 AMESim simulation model of linear pressure relief mechanism

根据图3和图5的分析,影响卸压的主要参数为阀芯半锥角、节流孔直径、弹簧刚度以及与压缩量有关的参数等,其参数取值列于表2中。

表2 线性卸压机构的主要参数Tab. 2 Main parameters of linear pressure relief mechanism

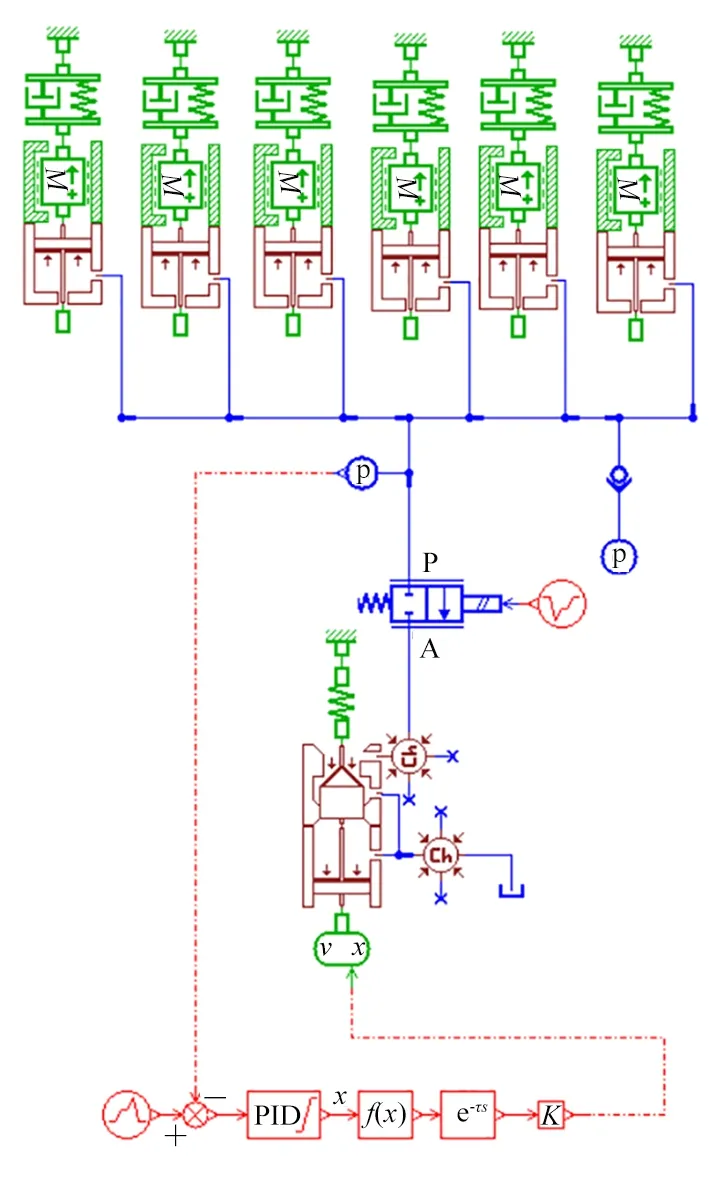

由于整个卸压过程都牵涉到液压油,在仿真计算时,液压油的参数设置如表3所示。

表3 液压油参数Tab. 3 Hydraulic oil parameters

2.2 工艺动态特性仿真

为更好模拟实际工况时的工作压力[12],恒压源在0至2 s内保持80 MPa恒定,恒压源产生的压力推动油缸活塞运动,压缩机械弹簧阻尼单元;而超过2 s后,恒压源压力又迅速变为0,此时,6缸内液体能量被弹簧阻尼单元吸收。模型中的电机螺杆延迟时间设置为0.10 s,比例系数为0.001。

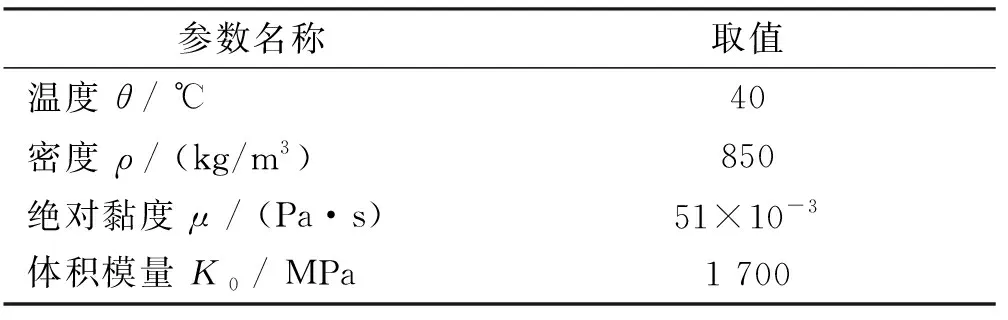

在进行仿真理论计算时,按照表1中的固定参数及卸压时间长短编制不同的卸压曲线;设置不同的PID参数,模拟卸压过程中的压力偏差及阀芯位移。卸压工艺参数设置如表4所示。

表4 卸压工艺参数Tab. 4 Pressure relief process parameters

在AMESim仿真模式下,输入卸压工艺Ⅰ参数,设置计算时间为160 s,得出的卸压曲线、压力偏差(设定压力与仿真压力的差值)及阀芯位移如图6、图7和图8所示。

图6 工艺Ⅰ时的卸压曲线Fig. 6 Pressure relief curve in process I

图7 工艺Ⅰ时的压力偏差Fig. 7 Pressure deviation in process I

图8 工艺Ⅰ时的阀芯位移Fig. 8 Spool displacement in process I

如图6所示:在卸压工艺Ⅰ参数下的仿真卸压曲线与设定曲线一致。如图7所示:当卸压时间为0~120 s时,仿真计算压力与设定压力偏差最大绝对值为0.10 MPa;经过PID算法自动调节,仿真压力逐渐稳定,可使压力偏差绝对值≤0.01 MPa。当卸压时间大于120 s时,在卸压最后阶段,压力偏差较大,最大值为0.39 MPa。这是由于最后阶段的阀芯位移较大,系统反应延迟,当达到设定最小压力时,系统仿真压力比设定值小,压力偏差绝对值较大;同时,由于最后卸压过程中的液压系统不进行补压,因此实际压力与设定压力偏差保持不变。如图8所示:卸压时间增加,压力减小,阀芯位移随之增大,位移最大值为1.12 mm。

在卸压工艺Ⅱ下的卸压曲线、压力偏差及阀芯位移如图9、图10和图11所示。如图9所示:在卸压工艺Ⅱ参数下的仿真卸压曲线与设定曲线一致。如图10所示:当卸压时间在0~240 s和240~480 s时,压力偏差最大绝对值均<0.02 MPa,与工艺Ⅰ相比,压力偏差绝对值较小。这是由于卸压时间长,阀芯位移较小,压力控制精度高所致。经过PID算法自动调节,仿真压力逐渐稳定,可使压力偏差绝对值≤0.01 MPa。在480~600 s时,设定压力大于仿真压力,压力偏差最大为0.14 MPa,这是由于液压系统反应延迟,阀芯位移变化量较大,阀芯关闭时间延长,导致仿真压力偏低,且由于液压系统不进行补压,因此压力差值维持不变。如图11所示:在不同的卸压阶段随着时间增加,压力减小,阀芯位移增大,位移最大值为0.32 mm。

图9 工艺Ⅱ时的卸压曲线Fig. 9 Pressure relief curve in process Ⅱ

图10 工艺Ⅱ时的压力偏差Fig. 10 Pressure deviation in process Ⅱ

图11 工艺Ⅱ时的阀芯位移Fig. 11 Spool displacement in process Ⅱ

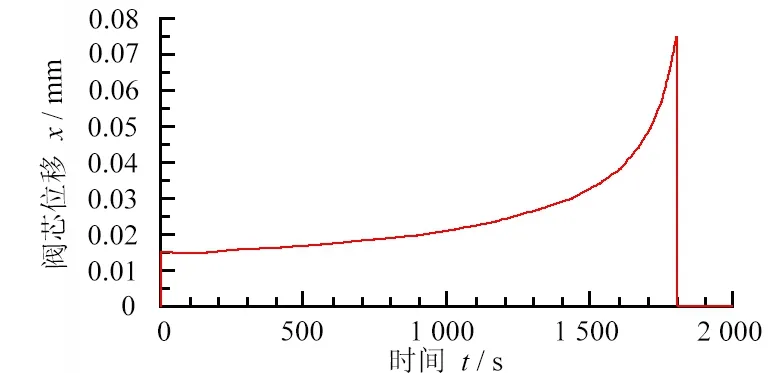

在卸压工艺Ⅲ下的卸压曲线、压力偏差及阀芯位移如图12、图13和图14所示。如图12所示:在卸压工艺Ⅲ参数下的仿真卸压曲线与设定曲线一致。如图13所示:当卸压时间为0~1 800 s时,压力偏差绝对值≤0.01 MPa;经过PID算法自动调节,仿真压力可进一步稳定。在1 800~2 000 s内,压力偏差绝对值在0.03~0.04 MPa。如图14所示:时间增大,阀芯位移随着压力的减小而增大,位移最大值在0.07~0.08 mm。

图12 工艺Ⅲ时的卸压曲线Fig. 12 Pressure relief curve in process Ⅲ

图13 工艺Ⅲ时的压力偏差Fig. 13 Pressure deviation in process Ⅲ

图14 工艺Ⅲ时的阀芯位移Fig. 14 Spool displacement in process Ⅲ

在卸压工艺Ⅳ下的卸压曲线、压力偏差及阀芯位移如图15、图16和图17所示。如图15所示:在卸压工艺Ⅳ参数下的仿真卸压曲线与设定曲线一致。如图16所示:当卸压时间为0~1 800 s和1 800~3 000 s时,压力偏差绝对值≤0.01 MPa;经过PID算法自动调节,也可使仿真压力进一步稳定。在3 000~3 200 s时,压力偏差绝对值在0.02~0.03 MPa。如图17所示:时间增加,阀芯位移随着压力的减小而增大,位移最大值为0.07 mm。

图15 工艺Ⅳ时的卸压曲线Fig. 15 Pressure relief curve in process Ⅳ

图16 工艺Ⅳ时的压力偏差Fig. 16 Pressure deviation in process Ⅳ

图17 工艺Ⅳ时的阀芯位移Fig. 17 Spool displacement in process Ⅳ

把上述4种卸压工艺结合起来,根据卸压压力段相同但卸压时间不同,可将4种卸压工艺分为2类:一类是Ⅰ和Ⅲ条件下的,二类是Ⅱ和Ⅳ条件下的,且4种卸压工艺下的仿真卸压曲线与设定曲线都基本一致。在相同卸压段的Ⅰ和Ⅲ条件下,其压力下降的80~3 MPa段的压力偏差绝对值由0.10 MPa减小到≤0.01 MPa,3 MPa段的压力偏差绝对值由0.39 MPa减小到0.03~0.04 MPa;同样,在相同卸压段的Ⅱ和Ⅳ条件下,压力下降的80~50 MPa高压段和50~3 MPa压力段的压力偏差绝对值由<0.02 MPa减小到≤0.01 MPa,3 MPa压力段的压力偏差绝对值由0.14 MPa减小到0.02~0.03 MPa。而且,随着时间延长,阀芯位移随着压力的减小而增大,一类的阀芯位移最大值由1.12 mm减小到0.07~0.08 mm;二类的阀芯位移最大值由0.32 mm减小到0.07 mm。另外,从泄压工艺Ⅰ~Ⅳ整体来看,随卸压时间延长,其仿真卸压曲线与设定曲线的压力偏差绝对值以及阀芯位移最大值也是整体下降的。

与此同时,在相同的卸压参数、不同的卸压工艺条件下,经过PID调节,4种卸压工艺稳定时的压力偏差均≤0.01 MPa,都可在实际生产中应用。但根据金刚石合成时的一般工艺过程,卸压工艺Ⅰ与卸压工艺Ⅱ的卸压时间短,只适用于磨料级金刚石的生产过程;而卸压工艺Ⅲ与卸压工艺Ⅳ的卸压时间长,可适用于宝石级金刚石的生产过程。

2.3 阀芯阀口动态特性仿真

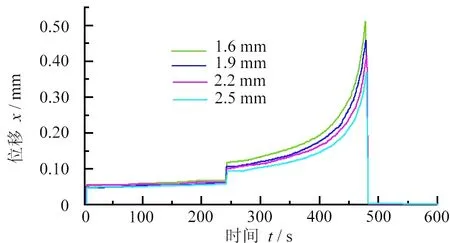

在表2条件下,固定阀芯半锥角为20°及其他条件不变,以卸压工艺Ⅱ为模型,以阀座节流口直径为变量[13],其从1.6 mm 到2.5 mm变化,步长为0.3 mm,进行阀芯位移和压力偏差数值仿真计算,其结果如图18、图19所示。

图18 阀芯位移变化趋势图Fig. 18 Trend chart of spool displacement

图19 压力偏差变化趋势图Fig. 19 Pressure deviation trend graph

如图18、图19所示:当节流孔直径增大时,相同时间点下的阀芯位移、压力偏差减小。在0~240 s内,不同节流孔直径下的阀芯位移最大值为0.08 mm,压力偏差绝对值的最大值为0.04 MPa;在240~480 s内,阀芯位移最大值为0.49 mm,压力偏差绝对值的最大值为0.04 MPa;在480~600 s内,阀芯位移逐渐增大,在第482 s时,达到最大值0.52 mm,并逐渐变为0,此时压力偏差的最大值为0.22 MPa,且保持不变。

在表2条件下,固定阀座节流口直径为2.5 mm及其他条件不变,以卸压工艺Ⅱ为基础,以阀芯半锥角为变量,其从14°至20°变化,步长为2°,进行阀芯位移和压力偏差数值仿真计算,其结果如图20、图21所示。

如图20、图21所示:当阀芯半锥角增大时,在相同的时间点阀芯位移减小。在0~240 s内,不同半锥角的锥阀芯条件下,阀芯位移最大值为0.07 mm,压力偏差绝对值的最大值为0.03 MPa;在240~480 s内,阀芯位移偏差最大值为0.41 mm,压力偏差绝对值的最大值为0.03 MPa;在480~600 s内,阀芯位移逐渐增大,在第482 s时,达到最大值0.44 mm,并逐渐变为0,压力偏差最大值为0.19 MPa。

图20 阀芯位移变化趋势图Fig. 20 Trend chart of spool displacement

图21 压力偏差变化趋势图Fig. 21 Pressure deviation trend graph

因此,在卸压工艺Ⅱ条件下,固定表2中的其他参数,只改变阀座节流口直径或阀芯半锥角,随其增大,阀芯位移和压力偏差均变小。在改变节流孔直径的卸压过程中,卸压时间小于480 s时,设定曲线和仿真曲线的压力偏差的绝对值最大值为0.04 MPa。在改变阀芯半锥角时,同样时间条件下的压力偏差的绝对值最大值为0.03 MPa。所以,从压力稳定性角度分析,节流孔直径、阀芯半锥角为影响线性卸压机构的主要参数,其最佳值分别为阀座节流口直径为2.5 mm,阀芯半锥角为20°。在此参数下,设计的卸压机构如图22所示。

图22 设计的线性卸压机构Fig. 22 Designed linear pressure relief mechanism

3 具体实验测试

3.1 实验方案

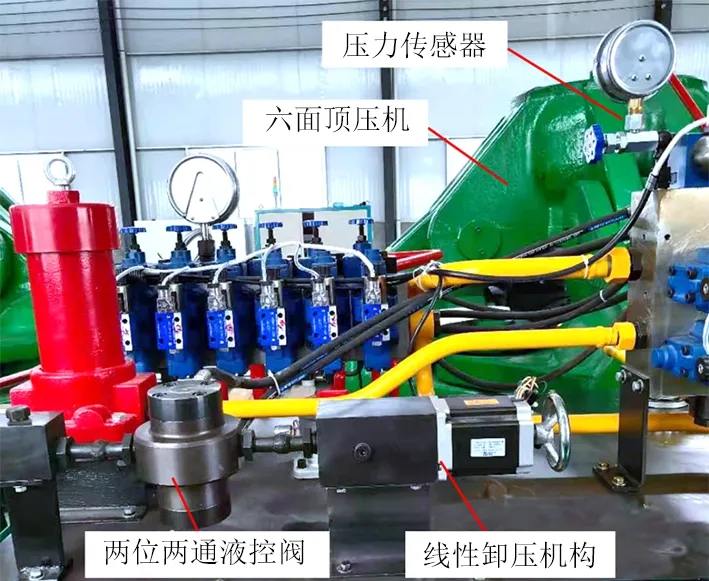

将图22的线性卸压机构集成安装在六面顶压机的液压系统内,线性卸压机构的进油口连接两位两通液控阀的出油口,回油口连接油箱,传动机构的步进电机驱动器连接六面顶压机控制系统。线性卸压机构实验装置如图23所示。实验在金刚石合成的真实环境进行,且采用表1和表2的实验参数。

图23 线性卸压实验装置Fig. 23 Linear pressure relief experimental device

3.2 实验步骤

线性卸压实验以磨料级金刚石合成为基础,在合成阶段编制合成工艺曲线;在卸压阶段,以表4的泄压工艺Ⅱ为参照设定卸压曲线,分别输入到六面顶压机合成控制系统内。实验工艺参数如表5所示。其中,表5中设定的卸压过程有2段,模拟不同斜率的卸压工艺。如表5所示:0~41 min为合成升压阶段,有多段升压曲线,使最终合成压力达到80 MPa;而42~49 min为卸压阶段。在第42 min时,两位两通液控阀打开,系统开始卸压。高压油液流入线性卸压机构内,根据设定压力与压力传感器检测压力的差值,PID控制器自动调节阀芯的位置,使实际压力曲线紧密跟踪理论设定压力曲线,进行线性卸压。

表5 实验工艺参数Tab. 5 Experimental process parameters

3.3 实验结果

线性卸压设定及实验曲线如图24所示。图24中:根据表5预设的工艺,2段卸压曲线呈线性变化,为斜率不同的直线;且实际压力曲线与预设压力曲线吻合。经测定,其压力偏差绝对值≤0.01 MPa。

图24 线性卸压设定及实验曲线Fig. 24 Linear relief setting and experimental curves

实验结果表明:在表5的实验参数下,卸压过程中的设定压力与实际压力的偏差绝对值和数值模拟Ⅱ条件下的一致,说明所建立的仿真模型准确,也表明在实际工作过程中,六面顶压机卸压时,步进卸压机构的动态特性及性能可以满足现阶段的金刚石生产需求。

需要说明的是,步进电机驱动线性卸压机构价格低廉、控制简单,且有锁定力矩大、抗干扰能力强等优点。但其控制方式为开环控制,易出现丢步现象等,且阀芯在长期使用过程中易出现疲劳磨损而产生裂纹,锥阀与阀座节流孔配合产生间隙,造成液压油泄漏或阀芯移动不到位等现象。所以,在执行卸压工艺时,两位两通液控阀打开后,在控制阀芯运动时应以控制阀芯相对移动量为关键点;根据实际压力与设定压力的差值,在PID控制器作用下适时调节阀芯位置;或增加编码器,适时跟踪阀芯绝对位置,纠正阀芯位置偏差,使实际系统压力与设定压力保持一致。当系统需要手动紧急卸压时,可以旋转卸压机构末端的手轮,在弹簧力的作用下,使阀芯远离节流孔,打开卸压通道。

另外,实验只研究了单个电机驱动单级锥形阀的卸压动态特性,对于超高压的高精度卸压工艺,也可以采用单个电机驱动多级串联的锥形阀芯,使超高压的卸压过程更加快速及平稳。

4 结论

(1)设计Ⅰ~Ⅳ 4种卸压工艺,PID控制器自动控制步进电机输入脉冲,使仿真计算得出的卸压曲线紧密跟踪设定压力曲线,在稳定工作状态下,其压力偏差绝对值≤0.01 MPa。

(2)在卸压工艺Ⅱ条件下,固定其他参数,只改变阀座节流口直径或阀芯半锥角,随其增大,相同时间点下的阀芯位移变小,压力偏差减小,可减弱卸压时的压力振荡,使卸压过程更平稳,从而延长六面顶压机使用寿命,减少顶锤消耗。同时,确定的最佳阀座节流口直径为2.5 mm,阀芯半锥角为20°。

(3)在卸压工艺Ⅱ条件下,进行磨料级金刚石合成的2段卸压实验,2段卸压曲线呈线性变化,为斜率不同的直线。且实际压力曲线与预设压力曲线吻合,压力偏差绝对值≤0.01 MPa,与仿真计算曲线和设定曲线的值一致,验证了仿真结果的正确性,符合预期设计要求。