方形仓配套堆取煤设备优化设计*

2021-09-08袁春静柴永生

袁春静,柴永生

(1.烟台理工学院,山东 烟台264005;2.烟台大学,山东 烟台 264005)

1 传统的堆取煤结构方案

目前国内取料机主要有两种形式[1],一种是臂架型,一种是桥架型,其中臂架型主要用于发电厂、水运港口、码头、各种矿山和化工企业掘取水泥、煤炭、化肥、农产品等各种颗粒物料,是一种效率比较高的堆取料设备。具有堆取料能力强,占地面积小,使用方便,便于实现自动控制等优点[2],所以目前应用广泛。

2 新型堆取煤方案的优化

2.1 交叉正悬斗轮式长方形煤仓堆取煤规划方案

2.1.1 煤仓结构方案

(1)总煤仓:长220m,宽80m,煤层高20m,建筑总高最大35m,储煤35万吨。

(2)分割5个煤仓:长约45m,宽80m,宽度方向中间采用立柱支撑。

(3)承重梁长40m,挖煤臂28m。2.1.2交叉正悬式斗轮设计方案

(1)设备组成:承重梁,运煤梁,斗轮式挖煤臂,滑车,皮带,轨道等。

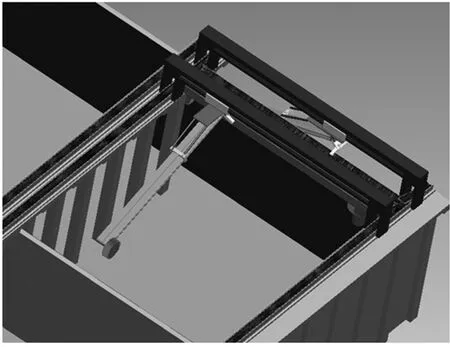

(2)运行原理:挖煤臂按照一定角度,如图1所示,用斗轮挖煤,直到右侧墙壁,此时承重梁沿轨道滑动2m,挖煤臂向左运动,直到承重梁上滑车不能运动为止。承重梁继续沿轨道滑动1m。循环往复,直至这一层煤挖取完毕,然后挖煤臂的倾斜角度加大,然后取下一层煤。

2.1.3 缺点

在煤层12m高度以上取煤时存在盲区:

(1)靠近墙处,横梁下方,挖煤臂下方。约3m宽,26m长的面积的煤层无法取到。如图1所示。

(2)挖煤臂交叉区域。约11m宽,一直贯穿整个煤仓,即220m长,其中的煤层无法取到。如图1所示。

图1 交叉正悬斗轮式

(3)采用两套挖煤臂同时进行工作依旧有盲区。

2.1.4 结论

方案不可靠,应该进行改进。

2.2 斗轮交叉悬挂旋转式长方形煤仓堆取煤方案

挖煤臂的悬挂采用两个液压缸交叉,如图2所示,这样可以使挖煤臂进行旋转,从而将中间盲区中的煤层全部取出。

图2 斗轮交叉悬挂旋转式

2.2.1 煤仓结构方案

(1)总煤仓:长220m,宽80m,煤层高20m,建筑总高最大35m,储煤35万吨。

(2)分割煤仓:长45m,宽80m,宽度方向中间采用立柱支撑。

(3)承重梁长40m,挖煤臂28m。

2.2.2 斗轮交叉悬挂旋转式设计方案

(1)设备组成:承重梁,运煤梁,斗轮式挖煤臂,液压缸,滑车,皮带,轨道等。

(2)运行原理:挖煤臂在一定角度下,如图1所示,斗轮挖煤,直到右侧墙壁,此时承重梁沿轨道滑动2m,挖煤臂向左运动,直到承重梁上滑车不能运动为止。承重梁继续沿轨道滑动1m。然后,两个液压缸,一个伸长,一个收缩,使挖煤臂产生一个转角,如图2,将中间盲区的煤层挖取完毕。循环往复,直至这一层煤挖取完毕,然后挖煤臂的倾斜角度加大,然后取下一层煤。

2.2.3 缺点

(1)依旧存在盲区,靠近墙处,横梁下方,挖煤臂下方。约3m宽,26m长的面积的煤层无法取到。

(2)要采用两套挖煤臂同时进行工作。

(3)挖煤臂旋转至将中间盲区的煤层取出时,挖煤臂旋转约55度,挖煤臂顶端距离称重梁21m,如图2所示。此时如果不加配重将导致横梁倾覆。

(4)控制复杂。

2.2.4 结论

方案不合适。

2.3 斗轮90度悬挂式长方形煤仓堆取煤规划方案

2.3.1 煤仓结构方案

(1)总煤仓:长220m,宽80m,煤层高20m,建筑总高最大35m,储煤35万吨。

(2)分割煤仓:长45m,宽80m,宽度方向中间采用立柱支撑。

(3)承重梁长40m,挖煤臂28m。

2.3.2 斗轮90度悬挂式设计方案

(1)设备组成:承重梁,运煤梁,斗轮式挖煤臂,液压缸,滑车,皮带,轨道等。

(2)运行原理:挖煤臂在与承重梁成90度方向,向下旋转一定角度至煤层,如图3所示,斗轮挖煤,同时固定挖煤臂的滑车向右侧运动,至墙边,此时承重梁沿轨道滑动2m,挖煤臂向左运动,直到承重梁上滑车不能运动为止。承重梁继续沿轨道滑动1m。循环往复,直至这一层煤挖取完毕,然后挖煤臂的倾斜角度加大,接着取下一层煤。

图3 斗轮90度悬挂式

2.3.3 缺点

需要加配重:

(1)如果加配重,承重梁的制造将会更加困难。

(2)如果加配重,两套设备的配重互相干涉,对取煤不方便。

2.3.4 结论

方案不合适。

3 新型堆取设备的方案设计

3.1 煤仓结构方案

(1)总煤仓:总建筑面积20139.84m2,总长度226.8m,总宽度88.8m,总高度38.44m,储煤量约35万吨。

(2)分割煤仓:长73m,宽40m,中间采用墙架支撑。

(3)承重梁长40m。

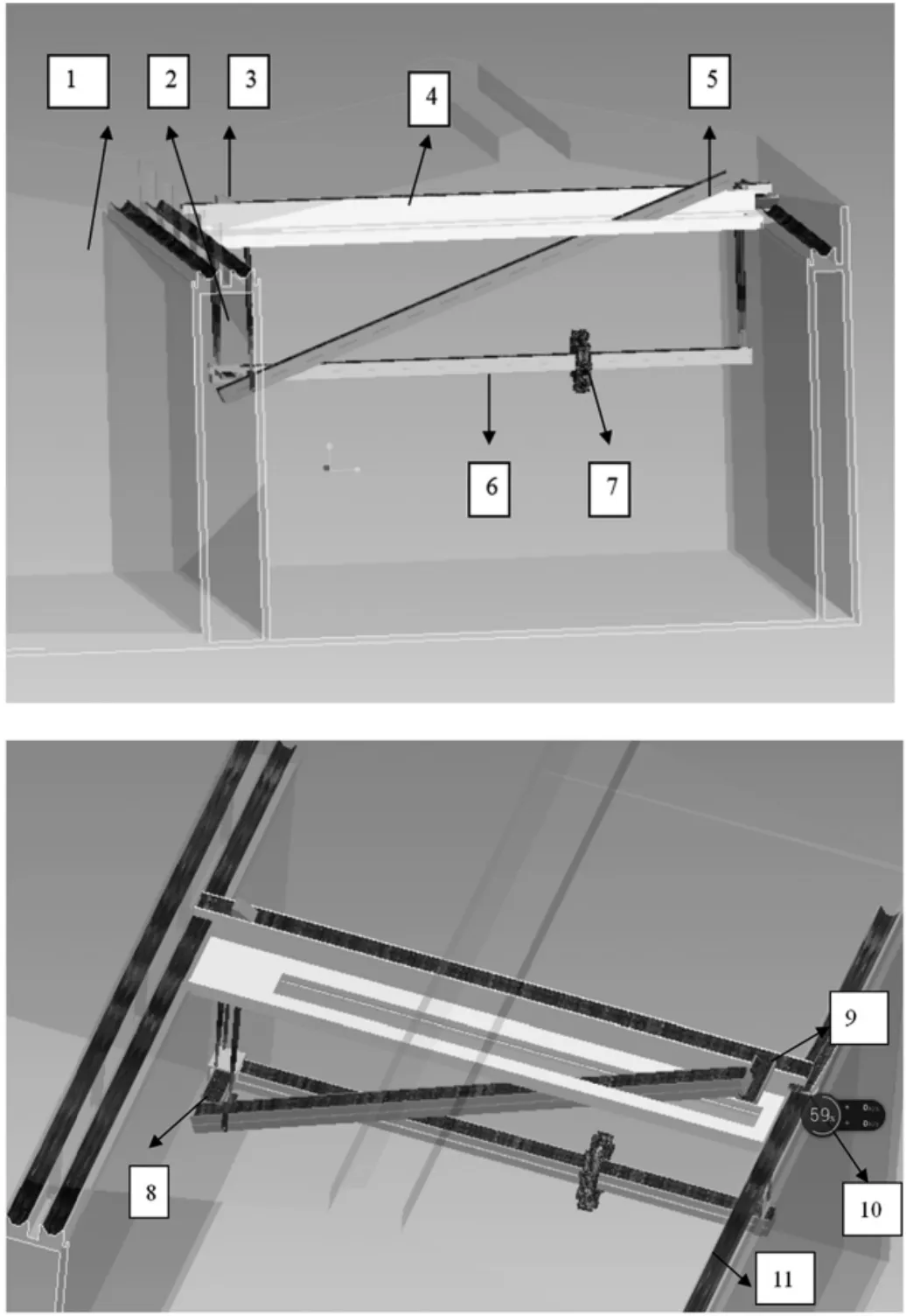

3.2 双桥门式斗轮堆取料机设计方案

3.2.1 设备组成(见图4)

图4 结构建模

3.2.2 设备运行原理

取煤时,通过液压升降机构2将副桥梁6提升至煤层上方,斗轮7旋转的同时沿副桥梁6由一端向另一端滑动,斗轮转动将取到的煤翻到副桥梁上,通过副桥梁6上运输带将煤运送到副桥梁的末端,再通过副桥梁在此末端的下转煤皮带8,将煤运到副桥梁一侧的大倾角运煤皮带5上,然后通过上转煤皮带9,将煤提升到主桥梁4上,主桥梁4上皮带转动将煤运送到尾车机构10上,通过主横梁上的传送带转运到储煤仓墙体上的主传送带从而最终运出储煤仓。

取煤过程,是通过主桥梁的纵向运动结合副桥梁的上下运动,从而实现斗轮分层取煤。大倾角皮带下端固定,上端可以在横梁上进行滑动,一层煤取完后只需提升液压缸,然后重复前一个取煤过程即可。

堆煤时液压提升机构将副桥梁6提升到最高位置,煤从仓外通过储煤仓墙体上的主运输带运送到仓内,通过尾车机构10(此处尾车机构参照斗轮堆取料机的尾车机构)升高转到主桥梁4上,煤再通过主桥梁上的运输带传送,最终经过卸煤机构3将煤直接卸到煤仓中。每隔一段时间卸煤机构向右运动一段距离,直到到达右端。然后主横梁向前运动5m,卸煤机构从右向左间隔运动,直至左端。然后横梁向前运动,如此循环,直至横梁运动到头。再进行下一个循环进行卸煤。

4 结束语

(1)本方案采用封闭结构,并配有除尘装置,煤仓中堆取料时产生的烟尘不会扩散到外面,改善了工作人员的工作环境,也降低了对周边居民的影响[3]。同时还可以有效地减少露天煤仓因风损、雨损造成接近0.95%煤的损失,如果按照储量40万吨计算,其损失将达3800吨煤。

(2)方案设计有雨水收集装置[4],可以将其直接储存利用,从而最大限度地节约水资源,降低能耗,减少成本支出。