苏州地铁钢弹簧浮置板道床减振改造方案研究

2021-09-08吴思行李俊玺

吴思行 郭 骁 李俊玺

(中铁工程设计咨询集团有限公司,北京 100055)

钢弹簧浮置板道床作为地铁减振设计中的特殊减振措施,是目前减振效果较好、使用范围广泛的轨道减振设备,一般可满足15dB左右的减振效果[1-2]。已经被运用于各个城市的地铁工程中,主要设置于居民区、医院、研究机构等振动敏感的地段以及振动超标量较大(>10dB)的地段。

随着人们环保意识的逐渐提高,以及地铁运营年限的逐渐增加,部分区段的地铁轨道系统减振降噪措施已经无法满足居民的要求。因此,对轨道减振降噪措施升级改造的需求与日俱增,研究运营线路(尤其是钢弹簧浮置板道床地段)的减振措施升级方案是地铁轨道工程重要的发展方向。

1 研究背景

苏州地铁4号线苏州火车站-北寺塔站区间下穿某别墅小区,根据《苏州市轨道交通4号线及支线工程环境影响报告书》,应在小区及其前后范围采用高档钢弹簧浮置板轨道结构作为最高等级的减振设计措施,其结构断面见图1,铺设状态见图2。

图1 钢弹簧浮置板隔振系统断面(单位:mm)

图2 钢弹簧浮置板铺设状态

现场测试结果显示,室内外振动和室内二次结构噪声结果都满足规范限值要求,并且采取了限速运营、调整优化轨道状态等整改措施,仍旧不能满足要求。

为进一步提高钢弹簧浮置板地段道床的减振性能,减少轨道结构传递至地面建筑结构的振动,从现有研究现状、现场测试及有限元仿真等方面展开相关分析。

2 研究现状及思路

2.1 钢弹簧浮置板道床研究现状

(1)对于既有线的减振措施改造,主要措施有:将既有弹性支承块式无砟轨道改造为先锋扣件及配套短轨枕方案;将既有线DTⅥ2-4型扣件更换为福斯罗336Duo型减振扣件,以实现减振改造[3];通过将轨枕埋入式道床改造为浮置板道床实现减振降噪[4]。

(2)针对现有的钢弹簧浮置板道床设计及施工方案,改造内容主要为浮置板道床“拼装一体化”设计和“拼装一体化”施工设备及机具改造等[5-6]。

(3)对于既有线道床减振改造,主要研究内容有:将长枕式道床改造为钢弹簧浮置板道床,以及施工工艺优化等[7]。

综上所述,目前,缺乏针对既有线钢弹簧浮置板道床减振优化的改造措施及相关研究。故有必要研究钢弹簧浮置板道床的振动特性及其减振优化改造方案。

2.2 研究思路

通过现场振动测试和室内有限元仿真分析进行研究,主要内容如下。

(1)在振动严重地段,选取典型钢弹簧浮置板道床断面,测试轨道结构、隧道壁和地面的振动加速度,分析振动在浮置板道床中的传递规律以及振动传递的频率分布范围。

(2)建立车辆-轨道-土体有限元分析模型,并根据测试得出的数据对模型进行调试修正。

(3)通过测试分析的结果,结合现有的道床振动改造方案,提出减小钢弹簧刚度、减小扣件刚度、增加钢弹簧浮置板配重3种减振优化方案,并通过有限元仿真模型分析选出最优的改造方案。

3 浮置板振动测试分析

3.1 振动测试内容

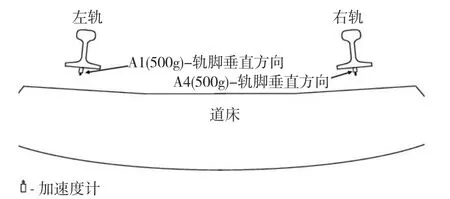

针对钢弹簧浮置板地段存在的振动问题,选取该段典型地段浮置板道床,对钢弹簧浮置板道床的钢轨、道床板、隧道壁进行振动测试,测试地段位于曲线段,测点布置见图3、图4。

图3 钢轨测点布置

图4 道床、隧道壁测点布置

测试采用仪器见表1。

表1 测试仪器统计

本次测试中,钢轨、浮置板道床、隧道壁垂向振动加速度值,钢轨加速度计安装于钢轨底部,浮置板道床加速度计安装于浮置板中心位置及钢轨外侧0.5m处,隧道壁加速度计安装于轨面以上1.25m处。现场测试实景见图5~图7。

图5 钢轨加速度测试

图6 道床加速度测试

图7 隧道壁加速度测试

城市轨道交通一般采用最大Z振级和分频最大Z振级作为指标量[8],为保证评价结果的严格性,以下采用分频最大Z振级作为评价指标[9]。结合GB 10071—88《城市区域环境振动测量方法》的要求[10],选取1s作为每个计算波形的计权时长,采用峰值保持法计算振级的最大值作为评价指标,算法如图8及式(1)、式(2)所示[11]。

图8 峰值保持法计算示意

式中,VLi,m为第m个波形在中心频率fi处的Z振级;Wi为中心频率fi对应的Z计权因子;VLi,max为中心频率fi处的最大计权Z振级最大值。

3.2 测试结果分析

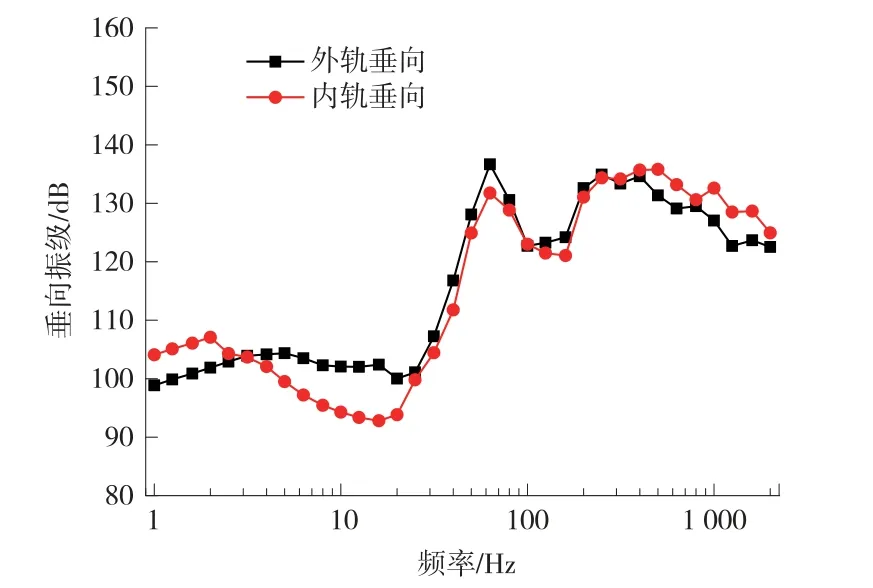

根据3.1章节的内容,分析得出峰值保持法下的钢轨、道床、隧道壁Z振级1/3倍频程曲线,如图9~图11所示。

图9 钢轨振动加速度级

图10 道床振动加速度级

图11 隧道壁振动加速度级

由Z振级曲线可知,钢轨、道床、隧道壁振动的频率分布基本一致,且均在63Hz时存在振动峰值,表明63Hz附近为浮置板道床振动能量较为集中的频率范围,会显著影响浮置板道床的整体减振效果。

为分析浮置板道床内部,振动传递的特性规律及传递频率分布范围以及改造之后的减振效果,选取插入损失作为减振效果的评价量[12];选取传递损失值作为振动传递特性评价指标,用于评价振动在轨道中的传递特性[13]。传递损失为

式中,VLq为传递物振动加速度级;VLp为被传递物振动加速度级。

由图12可知,①对于钢轨传递到浮置板的振动,频率在16~32Hz范围内时,存在振动放大现象,振动放大值约为2.30dB;在其他频段内可显著减小振动传递。②对于浮置板传递到隧道壁的振动,频率在20~1000Hz范围内衰减较大,表现为浮置板的高频减振作用。

根据GB10070—1988《城市区域环境振动标准》和GB/T 13441.1—2007《机械振动与冲击人体暴露于全身振动的评价》,对隧道壁及地面测试结果进行计权分析(1~80Hz),结果见图13~图14。

由图13~图14可知,计权后,地面振动测试值为50.62dB,满足规范的要求;地面和隧道壁振动均在63Hz频率附近出现最大值,且浮置板对于高频位置的减振效果较显著。此外,对于隧道壁传递至地面的振动,存在一个振动放大的频率范围,本次测试结果为5~8Hz,最大放大值为5dB。由此可见,为提高浮置板的减振效果,需减小主频63Hz处的振动级,同时应改善5~8Hz处的振动传递特性,减小浮置板传递至地面的低频振动。

为进一步分析钢弹簧浮置板减振改造措施,采用有限元建模分析法,建立车辆-轨道-浮置板-土体动力分析模型,对相关改造措施进行对比分析,选出最优的改造措施。

4 浮置板振动模型仿真分析

4.1 浮置板道床振动体系

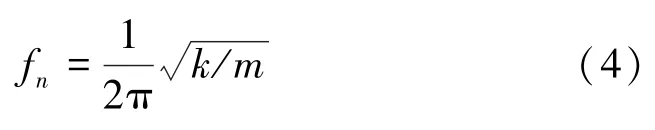

根据浮置板道床的设计结构,可将浮置板道床简化为质量-弹簧体系[14],见图15。

图15 质量-弹簧体系模型

根据振动原理,其固有频率fn可以按式(4)计算,有

式中,k为系统弹簧刚度;c为系统阻尼;m为系统参振质量。

由相关研究可知[15],浮置板结构在2fn以上的频带才具有明显的减振效果,故可以通过增加参振质量和减小刚度的方式降低浮置板系统的固有频率,扩大减振的频带范围,提高减振效果[16]。结合工程实际状况,拟采用的减振改造方式分别为减小钢弹簧刚度、减小扣件刚度、增加钢弹簧浮置板配重。

4.2 浮置板振动仿真模型建立

采用有限元分析建立车辆-钢弹簧浮置板道床-隧道空间耦合动力分析模型,模型形式见图16。建立3块25m长现浇浮置板道床模型,模型总长为75m,模型中钢轨、轨枕块、道床板、底座板、路基均采用实体单元模拟,扣件采用弹簧单元模拟。

图16 车辆-浮置板-隧道空间耦合动力分析模型

(1)列车为地铁B型车,轴重14t,车辆定距12.6m,轴距2.2m。

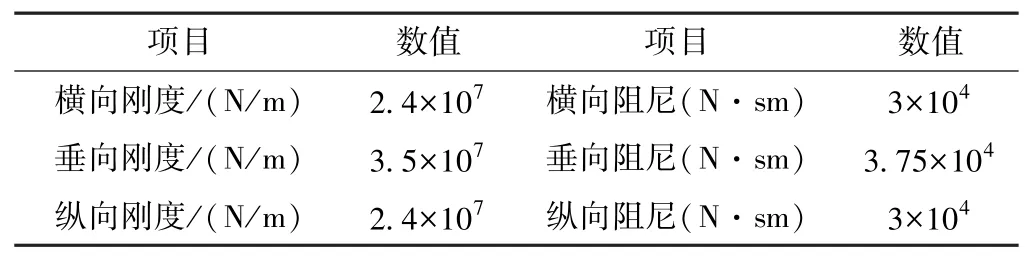

(2)采用60kg/m钢轨;浮置板道床轨道结构高度为840mm,道床板尺寸为25m(长)×3.46m(宽),采用C40混凝土;浮置板道床钢弹簧刚度为6.66MN/m,采用弹簧单元模拟。钢轨及浮置板道床参数见表2。

表2 钢轨、浮置板、基底的材料参数

(3)扣件采用ZX-2型扣件,扣件布置为1680对/km,参数见表3。

表3 扣件参数

(4)建立隧道及土体模型,隧道长度为75m,土体宽度为50m,厚度为50m;隧道衬砌内半径为2.75m,管片厚度为0.35m。材料参数见表4。

表4 土层和衬砌的材料参数

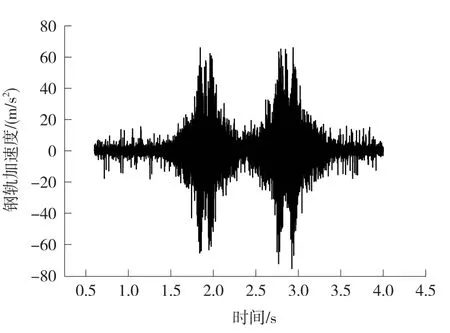

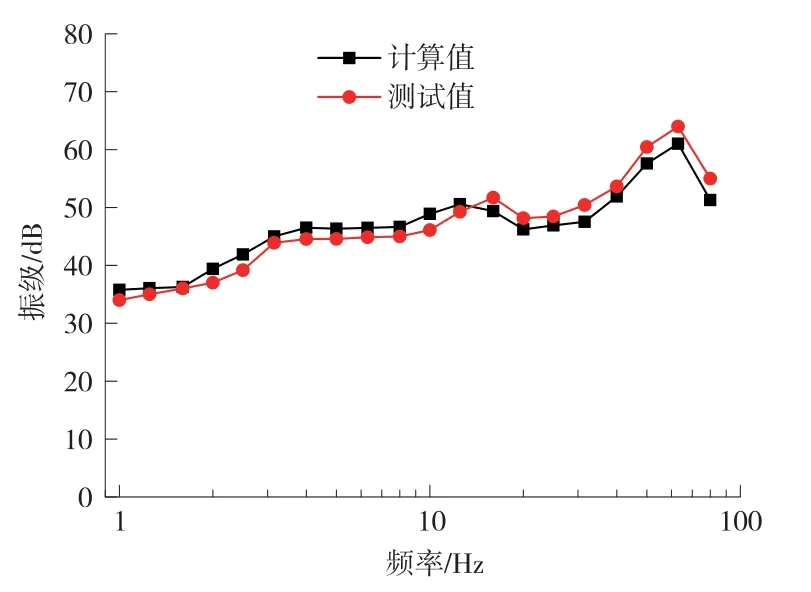

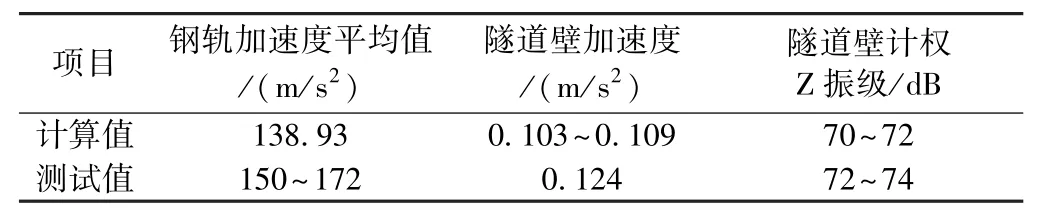

为验证模型的准确性,对比分析模型计算结果与实测结果,见图17~图19、表5。

图17 钢轨加速度时程

图18 隧道壁加速度时程

图19 隧道壁分频振级计算与试验对比

表5 计算数据与实测数据对比

从图表中可以看出,该模型可以对后续内容进行动力分析。

4.3 不同减振改造方案对振动的影响

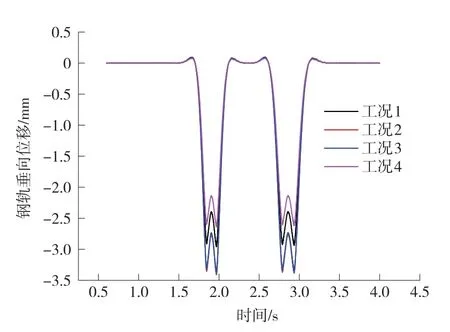

根据现有减振设计方式,分析4种减振改造工况,即钢弹簧浮置板服役现状(工况1)、钢弹簧刚度由6.66MN/m减小至5MN/m(工况2)、扣件刚度由35kN/mm减小至15kN/mm(工况3)、增加钢弹簧浮置板配重20%(工况4),并针对性分析轨道位移和隧道壁振动,其结果见表6、图20~图23。

表6 各工况对应指标最大值

图20 钢轨垂向位移时程

图21 浮置板垂向位移时程

根据对上述工况的分析,得出以下结论。

(1)工况4引起的位移值最小,钢轨和道床位移分别为2.64mm、2.34mm;概况2、工况3的位移值均较工况1有较大增加,不利于钢轨在运营状态下的动态平顺。

(2)由图22、图23可知,工况2在6.3~10Hz范围时存在振动放大,没有避开钢弹簧浮置板轨道结构的共振频率;在40Hz以上时,减振效果较好,平均减小3dB以上。

图22 隧道壁计权振级

图23 隧道壁振级插入损失

工况3下,在1~2.5Hz、6.3~8Hz及20~40Hz范围内存在放大区;在50Hz以上时具有减振效果,平均减小2dB。

工况4下,在5~6.3Hz及25~31.5Hz范围内,存在放大区;在10~20Hz及50Hz以上范围内具有减振效果,在50~200Hz范围内均减小3dB以上。增加配重可以有效降低钢弹簧浮置板轨道结构的固有频率,有利于减小低频振动。

(3)在中心频率63Hz位置,工况2减振效果为4.64dB,工况3减振效果为6.47dB,工况4减振效果为5.31dB。

(4)由表6可知,对于隧道壁的位置,振动时程内的最大Z振级,工况4的振级值最低,各工况的减振值分别为,减振扣件(-2.27dB)<减小钢弹簧刚度(-2.82dB)<增加浮置板配重(-2.90dB)。

综上,综合考虑轨道结构的位移、63Hz中心频率处减振效果以及轨道结构的整体减振效果,为保证钢轨在运营状态下的动态平顺,建议采用增加配重的方式来改善浮置板的减振效果。

5 结论

(1)对于浮置板结构,地面和隧道壁振动均在63Hz频率附近出现最大值,在20Hz频率以上时,振动传递衰减较大,浮置板对于高频位置的减振效果较显著。

(2)针对3种减振改造措施,增加浮置板配重可有效提高减振效果,并能有效控制钢轨和道床的位移,不会增加钢轨波磨和道床疲劳的发展。

(3)对比3种改造措施,采用增加浮置板配重的方案减小的最大Z振级最大,同时能最有效的避免在5~8Hz位置的振动放大现象,故认为增加浮置板配重方案为最佳改造措施。