化学絮凝破胶-电化学耦合处理压裂返排液

2021-09-07杨萍萍尚玲谢亮张芮滔全红平

杨萍萍, 尚玲, 谢亮, 张芮滔, 全红平

(1.中油(新疆)石油工程有限公司设计分公司, 新疆 克拉玛依 834000; 2.新疆油田公司实验检测研究院, 新疆克拉玛依 834000; 3.西南石油大学 化学化工学院, 成都 610500)

油田压裂作业后返排至地面的返排液成分复杂、 化学药剂种类多、 CODCr和悬浮物含量高[1-2],一般的处理工艺难以达到预期要求。 电催化氧化技术对反应条件要求不高, 不易造成二次污染[3], 并且具有突出的氧化能力, 利用外加电场的作用在电极表面产生强氧化性基团如·O2、 H2O2、 ·OH 等来氧化溶液中的有机污染物[4], 从而使有机物氧化降解为H2O 和CO2, 或者将水中难降解的大分子有机物分解为低毒或无毒的小分子物质[5], 达到削减和去除污染物的目的。 目前, 电化学法在针对压裂返排液处理方面已取得显著效果。 张太亮等[6]选用Ti/TiO2作阳极, 不锈钢作为阴极, 利用电化学法处理压裂返排液, 处理后污水达到一级外排标准。李元璐等[7]利用石墨作阴极, Ti/IrO2-RuO2作阳极处理后的返排液能够达到SY/T 6376—2008《压裂液通用技术条件》行业标准要求。 石丽艳[8]选用铝板作为电解电极, 在一系列试验条件下CODCr去除率可达94% 以上。 杨俊杰[9]使用质量浓度为2 000 mg/L 过硫酸铵处理压裂返排液, 常温下反应90 min 时, CODCr去除率为34%。 上述处理方法存在电极易消耗, 需经常更换, 且处理时间长, 成本高等问题。 因此, 为进一步优化电化学法对压裂返排液中高浓度有机污染物的去除, 本研究构建絮凝预处理-化学氧化-电化学法组合工艺, 以CODCr去除率为评价指标, 考察非消耗电极材料、 电化学法工艺条件, 以及与化学法协同处理对压裂返排液CODCr的去除效果。

1 材料与方法

1.1 试剂与仪器

(1) 试剂: 硫酸银、 重铬酸钾、 硫酸亚铁、 硫酸亚铁铵、 高锰酸钾、 次氯酸钠、 浓硫酸、 过氧化氢(30%)、 聚合氯化铝(PAC)、 邻菲啰啉, 以上试剂均为分析纯。

(2) 仪 器: LH30-20 高 频 开 关 整 流 电 源,COD-401-1 便携式消解器。

1.2 试验水样

试验所用油田压裂返排液取自新疆某油田, 含有大量聚丙烯酰胺类有机物, CODCr浓度高, 外观呈黑色或黄色, 且有较多固体悬浮物, 有臭味。

1.3 电解装置

以极板间距为2 cm, 4 对电极并联(1-2-1 排列)为例, 电解装置以及连接方式示意如图1 所示。

图1 电解装置及连接方式Fig. 1 Electrolysis device and its connection mode

1.4 试验方法

(1) 返排液的电解。 以板状石墨电极为阴极,板状钛电极或石墨电极为阳极, 将一定体积的压裂返排液倒入电解槽中, 在一定电解电压、 极板间距以及极板对数、 电解时间条件下进行电化学处理。探讨电极材料、 电解电压、 极板对数、 电解时间、极板间距、 极板并联或串联连接方式等因素的变化对电解去除返排液CODCr的影响。

(2) 返排液的处理工艺。 絮凝预处理-电解处理工艺: 称取一定量的PAC 倒入装有一定体积返排液的烧杯中, 在一定转速下搅拌1 min 后, 絮凝沉淀10 min, 经过滤后将返排液进行后续处理。

化学破胶-电解处理工艺: 按照一定极板间距、电极对数、 排列方式安装好电解装置, 量取一定体积的返排液倒入电解槽中, 随后量取一定体积的高锰酸钾溶液加入电解槽中, 设定电解电压, 接通电源, 电解一段时间后, 取处理液测定CODCr浓度。

1.5 分析方法

返排液CODCr浓度采用改进密封法[10]。

2 结果与讨论

2.1 电解试验因素对返排液处理效果的影响

2.1.1 电极材料的影响

石墨电极易得, 钌铱钛宜处理含氯废水, 而铱钽钛宜处理含硫酸盐废水, 因此阳极分别选用石墨、 钌铱钛、 铱钽钛, 固定阴极均为石墨(以上极板规格均为3 mm×10 mm×100 mm), 3 对电极并联, 电解电压为7 V, 极板间距为2 cm, 电解时间为25 min, 电解原液体积为300 mL。 以CODCr去除率为指标, 优选电解阳极, 结果如表1 所示。

表1 阳极材料对CODCr 去除率的影响Tab. 1 Influence of anode materials on CODCr removal

由表1 可知, 3 种电极对压裂返排液CODCr去除率基本相当, 钌铱钛对CODCr的去除率较高, 同时, 其电流远低于其他2 种电极。 铱钽钛处理后的CODCr去除率较低, 这是因为钛阳极中铱钽钛属于析氧阳极, 电解液环境一般为硫酸时效果更好[11],而钌铱钛属于析氯阳极, 电解液环境一般为氯离子含量高时效果更好[12], 综合处理效果及3 种电极处理电流大小, 故优选钌铱钛为阳极材料。

2.1.2 电解电压的影响

以钌铱钛电极为阳极, 石墨电极为阴极, 3 对电极并联, 极板间距为2 cm, 电解时间为25 min,电解原液体积为300 mL。 不同电解电压对CODCr去除率的影响如表2 所示。

表2 电解电压对CODCr 去除率的影响Tab. 2 Influence of electrolysis voltage on CODCr removal

由表2 可知, 随着电解电压的增加, CODCr去除率逐渐增大, 电压和CODCr去除率呈正相关。 这是因为当电解电压过低时, 电极板之间的电场强度弱, 水中产生的[O]少, 导致电解效率很低; 当电解电压升高时, 电解效率相对显著提高[13], 随着电解电压增大, 电解过程中产生的强氧化基团也随之增加, 使有机物发生氧化降解, 但当电解电压超过9 V 时, 短时间内需要消耗大量的电能,增加成本, 因此选择电解电压为7 V。

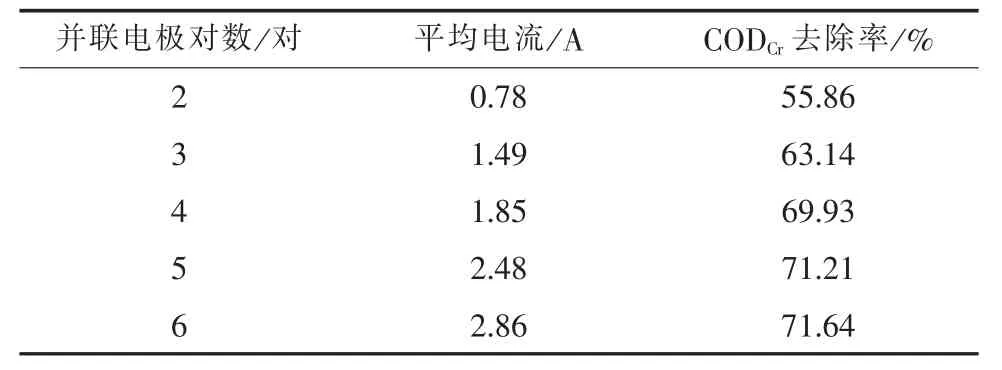

2.1.3 极板对数的影响

以钌铱钛电极为阳极, 石墨电极为阴极, 电解电压为7 V, 极板间距为2 cm, 电解时间为25 min, 电解原液体积为300 mL, 电极对数分别采用2 对、 3 对、 4 对、 5 对、 6 对的并联方式。 不同极板对数对CODCr去除率的影响如表3 所示。

表3 电极对数对CODCr 去除率的影响Tab. 3 Influence of electrode pairs on CODCr removal

由表3 可知, 随着极板对数的增加, CODCr去除率增大, 这是因为极板对数增加, 参与电化学反应的极板面积和电流密度也在增加, 极板表面被氧化降解的有机物增多, 使得CODCr浓度不断降低。 当电极对数达到5 对时, CODCr去除率增加较少, 能耗增加变大, 基于成本考虑, 选择4 对并联作为电极对数。

2.1.4 电解时间的影响

以钌铱钛电极为阳极, 石墨电极为阴极, 4 对电极并联, 电解电压为7 V, 极板间距为2 cm, 电解原液体积为300 mL, 考察电解时间对CODCr去除率的影响, 结果如表4 所示。

表4 电解时间对CODCr 去除率的影响Tab. 4 Influence of electrolysis time on CODCr removal

由表4 可知, 随着电解时间的延长, CODCr浓度不断降低, 当电解时间超过25 min 后, CODCr去除率几乎不变。 这是因为当电解时间较短时, 有机物降解不彻底; 电解时间过长, 污染物降解完后,会大量电解H2O, 造成能量的浪费[13], 因此选择电解时间为25 min。

2.1.5 极板间距的影响

以钌铱钛电极为阳极, 石墨电极为阴极, 4 对电极并联, 电解电压为7 V, 电解时间为25 min,电解原液体积为300 mL, 极板间距的排列分别为1 cm(2-2 排列)、 1 cm(1-2-1 排列)、 2 cm(2-2 排列)、 2 cm(1-2-1 排列)、 4 cm(2-2 排列)、 6 cm(4-4 排列)、 8 cm(4-4 排列), 考察极板间距对CODCr去除率的影响, 结果如表5 所示。

表5 极板间距对CODCr 去除率的影响Tab. 5 Influence of electrode plate spacing on CODCr removal

由表5 可知, 随着极板间距的增加, CODCr去除率降低, 这是因为极板间距的增加会增大极板间电阻, 在恒压状态下, 电解电流减小, 因此降解的有机物也相对减少。 当极板间距为1、 2 cm 时,CODCr去除率较高, 并且电极对1-2-1 排列比2-2排列好, 这可能是因为当1-2-1 排列时, 电解槽中电极分布均匀, 电解效果更好, 而1 cm 间距时电流较大, 因此选择极板间距为2 cm 的电极对1-2-1排列。

2.1.6 极板连接方式的影响

以钌铱钛电极为阳极, 石墨电极为阴极, 4 对电极, 电解电压为7 V, 电解时间为25 min, 电解原液体积为300 mL, 极板间距为2 cm, 连接方式为串联以及并联(1-2-1 排列), 试验结果如表6 所示。

表6 连接方式对CODCr 去除率的影响Tab. 6 Influence of connection modes on CODCr removal

由表6 可知, 串联时电解电流较小, 由于总电解电压为7 V, 串联时各对极板分压仅为并联时的1/4, 每对极板上用于电化学处理的电量减少, 降解的有机物也相对减少, 因此, 极板连接方式选择并联(1-2-1 排列)。

通过对压裂返排液电解处理进行技术研究, 得到电解最佳工艺参数: 电极阳极为钌铱钛, 阴极为石墨, 4 对电极并联(1-2-1 排列), 电压为7 V,电解时间为25 min, 电解液体积为300 mL, 极板间距为2 cm。 处理前废水外观呈黑色, 且有异味,经过处理后的返排液无色无味, 与清水基本一致。

2.2 耦合处理技术条件优化

2.2.1 化学破胶氧化剂及浓度的影响

对压裂返排液进行破胶, 最常用方法为采用具有强氧化性的药剂与废水中各成分发生氧化分解反应, 利用较高的氧化还原电位改变有机物的化学结构, 使有机污染物从聚合大分子状态分解为小分子或无机态。 选用高锰酸钾、 过氧化氢、 次氯酸钠溶液3 种氧化剂, 加入电解槽中未经处理的返排液中。 采用上述电解最优处理工艺参数, 考察在不同氧化剂浓度下, 化学破胶与电解对CODCr的去除效果, 结果如图2 所示。

由图2 可知, 随着高锰酸钾浓度的增加,CODCr去除率增加趋势明显, 当高锰酸钾质量浓度为500 mg/L 时, CODCr去除率可达到76.57%, 说明高锰酸钾和电化学协同氧化效果良好; 氧化剂为过氧化氢时, CODCr去除率随着其浓度的增大而降低, 并且呈现对电解处理效果有抑制作用的趋势,这可能是因为在没有催化剂存在的条件下, 过氧化氢分解速率极缓, 上清液中含有未反应的过氧化氢使CODCr测试结果偏高[14]; 氧化剂为次氯酸钠时,随着其浓度的增加, CODCr去除率呈现增大的趋势,并且在次氯酸钠质量浓度达到1 500 mg/L 时, CODCr去除率才达到没有加化学剂时处理的效果。

图2 氧化剂浓度对CODCr 去除率的影响Fig. 2 Influence of oxidant concentration on CODCr removal

对比不同氧化剂不同浓度的处理结果, 较低浓度的高锰酸钾就能达到很好的破胶效果, 但考虑到成本以及锰离子对后续处理的影响, 在后续试验中选择500 mg/L 及1 000 mg/L 的高锰酸钾进行探讨。

2.2.2 絮凝剂投加量及絮凝电解顺序的影响

通过前期文献调研发现在相同的处理条件下,PAC 对CODCr的去除效果明显高于硫酸铁、 硫酸铝、 氯化铁等铁盐或铝盐[15]。 因此在未经处理的返排液中加入PAC 作为絮凝剂, 经搅拌1 min, 絮凝沉淀10 min, 过滤后进行电解。 比较不同浓度的絮凝剂以及交换絮凝和电解顺序, 探讨最优处理方案。 絮 凝 剂 投 加 量 分 别 为100、 200、 300、 400 mg/L, 采用上述电解最优处理工艺参数, 试验结果如图3 所示。

图3 絮凝剂投加量及处理顺序对CODCr 去除率的影响Fig. 3 Influence of flocculant dosage and treatment sequence on CODCr removal

由图3 可知, PAC 对CODCr具有一定的去除效果, 当絮凝剂投加量为100、 300 mg/L 时, CODCr去除效率较高; 由图3 还可以看到, 先絮凝后电解的方式效果更好。 这是因为油田压裂返排液中悬浮物和有机物的浓度都非常高, 选择絮凝沉淀对返排液进行预处理, 可以将废水中大量的悬浮物及有机物去除, 为后续处理创造更好的条件。 因此选用质量浓度为100、 300 mg/L 的PAC 进行后续试验。

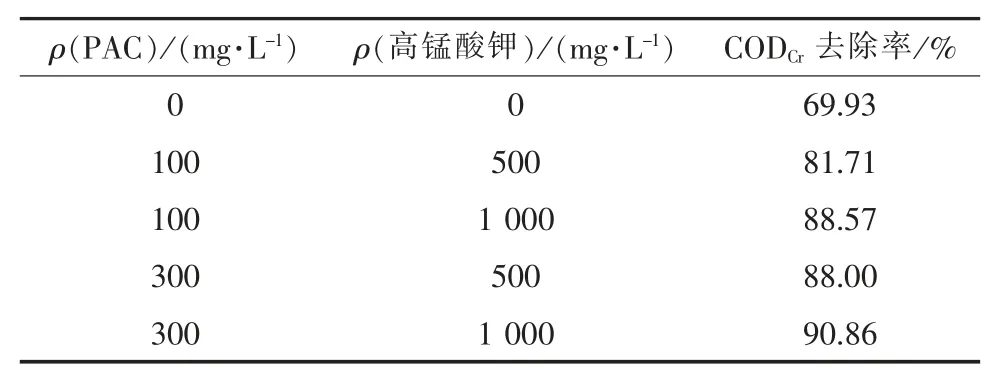

2.3 絮凝预处理-高锰酸钾氧化-电化学耦合处理技术研究

加入絮凝剂、 高锰酸钾配合电解, 改变絮凝剂和高锰酸钾投加量, 探讨最优处理方案。 加入絮凝剂PAC 预处理, 其投加量分别为100、 300 mg/L;再加入高锰酸钾氧化辅助电解, 其投加量分别为500、 1 000 mg/L, 采用上述电解最优处理工艺参数, 试验结果如表7 所示。

表7 不同浓度絮凝剂和氧化剂组合处理对CODCr去除率的影响Tab. 7 Influence of combined treatment of different concentrations of flocculant and oxidant on CODCr removal

由表7 可知, CODCr去除率随着药剂投加量的增加而增大, 当PAC、 高锰酸钾投加量分别为300、 500 mg/L 时, CODCr去除率为88.00%, 具有良好的处理效果, 表明此时耦合处理工艺已经能将返排液中的有机污染物降解到较低的水平。 考虑到化学药剂对后续处理的影响以及成本问题, 选择絮凝预处理-高锰酸钾氧化-电化学耦合处理工艺条件为: PAC 投加量为300 mg/L, 高锰酸钾投加量为500 mg/L, 电极阳极为钌铱钛, 阴极为石墨, 4对电极并联(1-2-1 排列), 电压为7 V, 电解时间为25 min, 电解液体积为300 mL, 极板间距为2 cm。该处理方法既降低了絮凝剂、 氧化剂的投加量, 又节约了药剂成本, 同时还可以减少后期二次污染。

3 结论

(1) 电化学氧化法可有效降低压裂返排液的CODCr浓度。 最佳电解处理工艺参数: 阳极为钌铱钛, 阴极为石墨, 4 对电极并联(1-2-1 排列), 电压为7 V, 电解时间为25 min, 电解液体积为300 mL, 极板间距为2 cm。

(2) 絮凝预处理可有效降低压裂返排液的污染物浓度, 为电化学处理创造有利条件; 高锰酸钾氧化和电化学处理具有良好的协同作用。 絮凝预处理-高锰酸钾氧化-电化学耦合处理技术最优处理工艺参数: PAC 投加量为300 mg/L 进行预处理;再投加500 mg/L 高锰酸钾协同电化学处理, 在此条件下, 压裂返排液CODCr去除率可达到88.00%。